Digitalisierung und Industrie 4.0 in der Schweißtechnik: Praxisbeispiele

Seit fünf Jahren befasst sich die DVS-Arbeitsgruppe „Industrie 4.0“ mit den Möglichkeiten von Digitalisierung und Industrie 4.0 in der Schweißtechnik. Ziel der Arbeitsgruppe ist es, insbesondere kleinen und mittleren Unternehmen (KMU) die Vorteile und den Nutzen, aber auch die Hürden und Grenzen von Digitalisierungslösungen näherzubringen.

Es kann davon ausgegangen werden, dass vor allem KMU oftmals nicht vollumfänglich die Kapazitäten und ggf. nicht das Know-how haben, sich angemessen und in der erforderlichen Tiefe mit Digitalisierungslösungen im Unternehmen zu beschäftigen. Das erschwert den Einstieg in diesen Megatrend. Es gibt bereits verschiedene Veröffentlichungen zu den Arbeitsergebnissen der Arbeitsgruppe, die im Umfeld des DVS und dessen Fachzeitschriften veröffentlicht wurden.

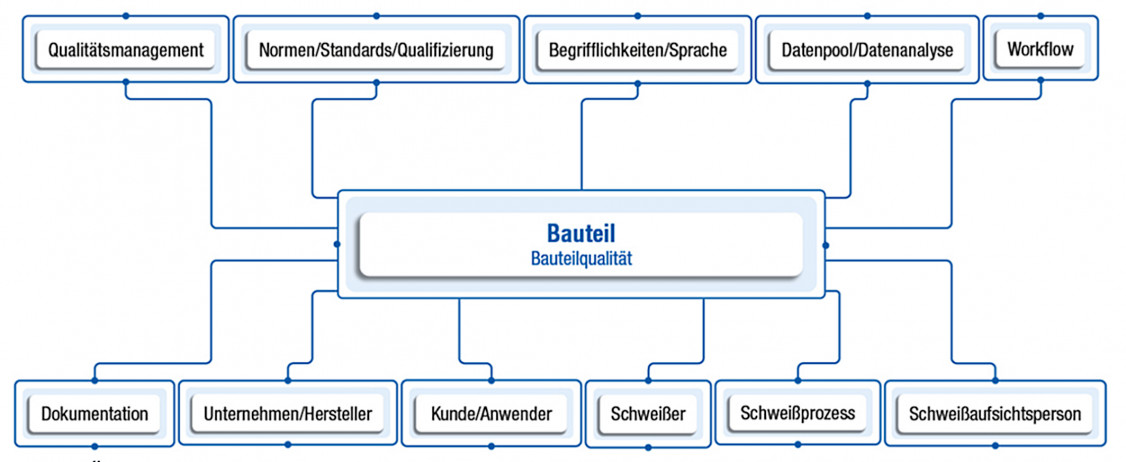

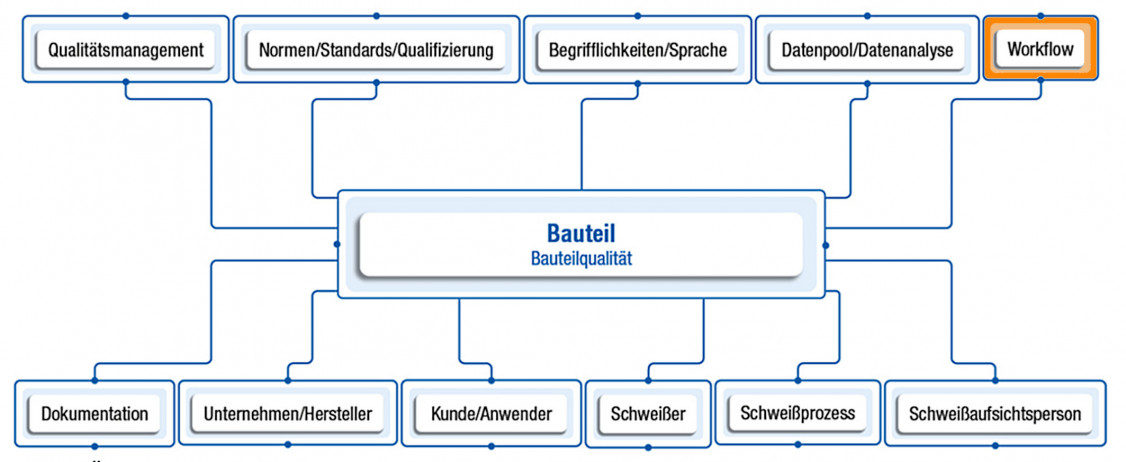

Die Arbeitsgruppe verfolgt das Ziel, dass Stakeholder der Branche rund um das zu schweißende Produkt (siehe Bild 1) konkrete Digitalisierungslösungen beschreiben. Dabei sollen die ansetzbaren digitalen Hilfsmittel in Form von Umsetzungsbeispielen beim Anwender/Unternehmen vorgestellt werden. Dadurch erhalten andere Schweißbetriebe die Möglichkeit, eigene Einstiegsszenarien für Digitalisierungslösungen abzuschätzen, um Maßnahmen initiieren zu können.

Der vorliegende Beitrag ist der Startpunkt einer Informationsserie, die in der Fachzeitschrift SCHWEISSEN UND SCHNEIDEN sowie im HOME OF WELDING dokumentiert wird. Die Herausforderung besteht für die Arbeitsgruppe darin, möglichst viele Unternehmen zu sensibilisieren, die oft sehr unterschiedliche Ausgangsvoraussetzungen mitbringen. Mit dem vorliegenden Beitrag wurden einige – bewusst willkürlich ausgewählte – Beispiele ausgesucht, die dem Anwender nähergebracht werden sollen. Die Beispiele hegen selbstverständlich keinen Anspruch auf Vollständigkeit, und sicherlich können sie auch anders eingesetzt oder weiterentwickelt werden. Sie sollen als Inspiration für Lösungen dienen, die an die eigene Umgebung angepasst werden.

DVS – Deutscher Verband für Schweißen und verwandte Verfahren e.V.

Best Practice: Automatisierte Schweißnahtvermessung: Effizienzsteigerung durch digitale Innovation

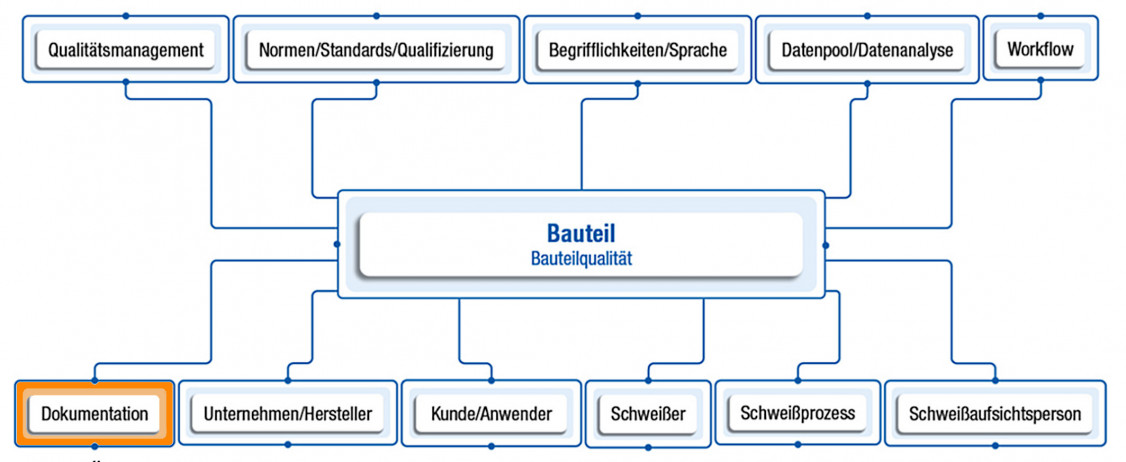

Schwerpunkt: Dokumentation (Bild 2)

Die digitale Transformation hat längst Einzug in die industrielle Fertigung gehalten und revolutioniert Arbeitsabläufe auf vielfältige Weise. Ein aktuelles Beispiel dafür ist die automatisierte Schweißnahtvermessung, die mithilfe moderner Technologie die Qualitätssicherung in der Schweißtechnik auf ein neues Niveau hebt. Diese innovative Lösung kombiniert mobile Endgeräte, 3D-Druck, Sprachsteuerung und künstliche Intelligenz, um den Prozess der Schweißnahtprüfung zu optimieren.

Beschreibung der Lösung

Fertig präparierte Querschliffe werden mittels eines mobilen Endgeräts, in diesem Fall eines Handys, fotografiert. Um verwackelte Bilder zu vermeiden, wird das Handy in einer speziell angefertigten Halterung aus dem 3D-Drucker fixiert. Das Auslösen der Kamera erfolgt berührungslos durch Sprachbefehl. Die aufgenommenen Bilder werden automatisch an einen Computer übertragen, wo eine dezentrale Analyse und Auswertung erfolgen. Die eigentliche Schweißnahtvermessung erfolgt anschließend mithilfe einer selbst entwickelten KI-basierten Software.

Vorteile/Nutzen der Lösung

Die automatisierte Schweißnahtvermessung bietet zahlreiche Vorteile. Die Software arbeitet schneller als ein Mensch und erzielt eine Genauigkeit, die manuelle Vermessungsmethoden übertrifft. Dies führt zu einer Reduzierung des zeitlichen, personellen und finanziellen Aufwands für die Vermessung von Querschliffen. Durch die Automatisierung können zudem Fehler minimiert und die Qualität der Schweißnähte weiter gesteigert werden.

Einordnung zum Stand der Technik

Die Prüfung von Schweißnähten mittels metallographischer Untersuchungsmethoden gehört in der schweißtechnischen Praxis zum Standard. Allerdings erfolgt die Präparation der Querschliffe oft manuell und ist mit einem hohen Zeitaufwand verbunden. Die vorgestellte Lösung setzt hier an und nutzt digitale Technologien, um diesen Prozess effizienter zu gestalten.

Einstieg in das Thema

Die Anforderungen an die Qualität von Schweißnähten sind hoch, insbesondere im geregelten Bereich. Die Herstellung von Querschliffen zur Überprüfung der Schweißungen ist eine gängige Praxis, jedoch kann die manuelle Vermessung zeitaufwändig und ermüdend sein. Vor dem Hintergrund eines zunehmenden Fachkräftemangels in der Werkstoffprüfung wird die Automatisierung dieses Prozesses immer relevanter.

Aufwand/Komplexität/Kosten

Die Anwendung der vorgestellten Lösung ist einfach und bietet eine effiziente Alternative zu herkömmlichen Vermessungsmethoden. Durch den Einsatz digitaler Technologien können nicht nur Kosten gesenkt, sondern auch die Komplexität des Prozesses reduziert werden. Insgesamt zeigt die automatisierte Schweißnahtvermessung, wie durch die Integration digitaler Innovationen in traditionelle Fertigungsprozesse eine deutliche Effizienzsteigerung erreicht werden kann. Diese Entwicklung unterstreicht den fortschreitenden Einfluss der Industrie 4.0 auf die Qualitätssicherung und Produktionsprozesse in der metallverarbeitenden Industrie.

Technologie-Institut für Metall und Engineering (TIME)

Best Practice: Erfassung und Auswertung von Produktionsdaten

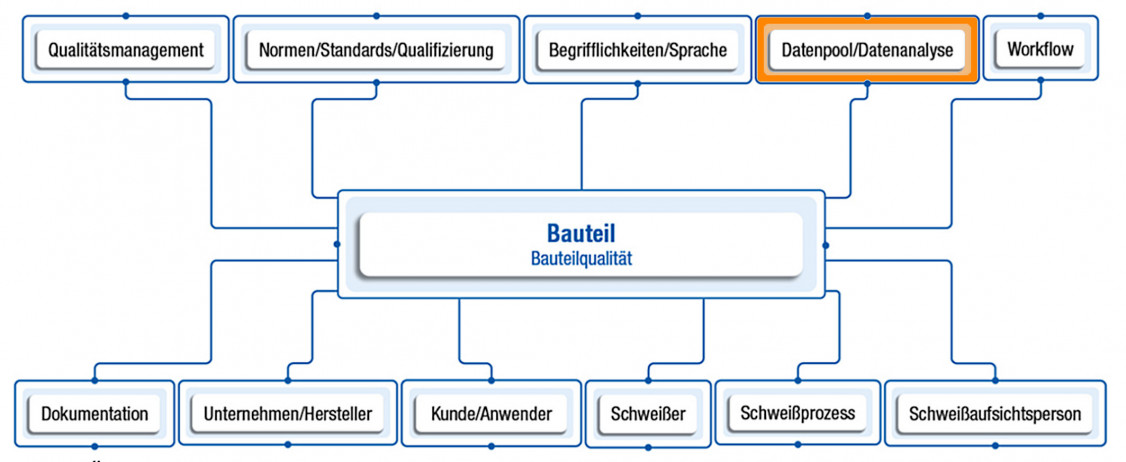

Schwerpunkt: Datenpool/Datenanalyse (Bild 3)

Die meisten Schweißgerätehersteller bieten in der heutigen Zeit Lösungen an, um umfangreiche Datensätze der Schweißproduktion zu erfassen. Je nach Lösung können diese Daten visualisiert und ausgewertet werden. In der Regel ist ein Echtzeiteinblick in die Schweißproduktion möglich. Für die effiziente Steuerung benötigt es jedoch auch eine Information, wenn die Schweißproduktion Schwachstellen aufweist. Hierfür gibt es Softwarelösungen, die Warnmeldungen ausgeben. Über einen Konfigurator lassen sich unterschiedliche Warnbereiche für Datenpunkte einstellen. Ein Beispiel ist der Verschleiß des Stromkontaktrohrs. Wenn der Motorstrom zu hoch wird, kann ein Instandhalter oder der Schweißer benachrichtigt werden. Diese können dann die Drahtförderstrecke, beginnend beim Stromkontaktrohr, kontrollieren und warten. Hierdurch entstehen kürzere Stillstandszeiten, und größere Wartungsaufwände können minimiert werden.

Möglicher Einstieg

Alle namenhaften Stromquellenhersteller bieten Schnittstellen für solche Daten an. Interessenten sollten ihren bevorzugten Lieferanten konktaktieren und einen Beratungstermin vereinbaren. Sie sollten zudem ermitteln, welche Produktionsdaten aufgezeichnet werden können und wie eine optimale Konfiguration der Warnbereiche aussieht.

Aufwand/Komplexität

In der Regel müssen bestehende Stromquellen durch moderne System- und entsprechende Softwarelösungen ersetzt oder aufgerüstet werden. Ein Nachrüsten ist meist nur dann sinnvoll, wenn die Stromquelle nicht älter als fünf Jahre ist. Hinzu kommen Aufwände für die Einbindung in die bestehende IT-Infrastruktur. Die Auswertung der Daten in den Softwaresystemen ist in der Regel recht intuitiv und ohne tiefe IT-Kenntnisse nutzbar. Aufwand und Komplexität steigen mit der Vernetzung der Anlagen untereinander und der Einbindung in andere Softwaresysteme. Hier wird in der Regel ein externer IT-Dienstleister erforderlich.

Produktionsvernetzung durch unterschiedliche Softwarelösungen

Schwerpunkt: Workflow (Bild 4)

In der modernen Industrie lassen sich Maschinen und Softwarelösungen verknüpfen. Es entsteht eine immer besser vernetzte Produktion. Die Herausforderung ist es, zentrale Knotenpunkte zu schaffen, damit alle Beteiligten den neuesten Informationsstand haben. Hierfür gibt es verschiedene Produkte. Diese ermöglichen zum Beispiel die nahtlose Vernetzung von Offline-Programmierung und Programmverwaltung der Schweißanlage. Neueste Stände sind an jedem Arbeitsplatz abrufbar. Diese Art der Versionierung stellt eine optimale Funktionsfähigkeit der Programme sicher, und Optimierungsschritte können nachvollzogen werden. Zudem wird der Weg zu einer autonomen Fertigung gestaltet. Schweißanlagen können über Barcodes aktuelle Programme laden und das Bauteil produzieren.

Möglicher Einstieg

Die Anwender sollten überprüfen, welche Programme sie aktuell für die Produktion verwenden und welche Schnittstellen sie haben. Sie sollten ihre Softwareanbieter kontaktieren und sich beraten lassen, wie eine vernetzte Fertigung erstellt werden kann. Zudem sollten sie den für sie geeigneten Prozess definieren, digitale Elemente für die Fertigungsoptimierung zu nutzen.

Aufwand/Komplexität

Diese Art der Fertigung setzt voraus, dass die Maschinen und Softwarelösungen schon vernetzt sind. Es geht hierbei um eine Erweiterung der digitalen Möglichkeiten hin zu einem digitalen Fertigungsprozess. Hinzu kommen Aufwände für die Vernetzung der einzelnen Softwareprodukte in der IT-Infrastruktur. Idealerweise sollte das Unternehmen über eine eigene IT-Abteilung verfügen, die sich mit der digitalen Fertigung auskennt. Ansonsten können externe IT-Dienstleister genutzt werden, um die ersten Schritt zu gehen.

Programmierunterstützung durch Kamerasysteme

Schwerpunkt: Workflow (Bild 4)

In Zeiten von Fachkräftemangel steht das produzierende Gewerbe nicht nur vor der Herausforderung, geeignetes Personal zu finden, sondern auch vor hohen Qualitätsansprüchen und dem Erhalt der Wettbewerbsfähigkeit. Aus diesem Grund wurden Lösungen zur Programmierunterstützung geschaffen. Ziel ist es, Programmierzeit einzusparen und den Schweißprozess auf Knopfdruck zu starten. Diese Lösung wird insbesondere im Metall- und Stahlbau angewendet. Ein Kamerasystem scannt per Knopfdruck das Bauteil und erzeugt automatisch ein 3D-Modell. Basierend auf gespeicherten Geometrien wird anschließend ein Schweißprogramm generiert. Der Werker muss lediglich das Programm überprüfen und kann dann den Startknopf drücken, um den Prozess zu beginnen. Hierdurch sinken die Anforderungen an den Bediener, die Programmierzeit kann um das Dreifache verkürzt werden, und Einzelteilfertigung bietet neue Geschäftsmodelle im Bereich der Lohnfertigung.

Möglicher Einstieg

Zuerst muss – gemeinsam mit dem Schweißtechnik-Hersteller – untersucht werden, ob sich die eigenen produzierten Bauteile für solche Systeme eignen. Im Anschluss muss der Return on Investment bestimmt werden, denn die Kosten für eine solche Kameralösung liegen im sechsstelligen Bereich, sie bringt jedoch Zukunftssicherheit. Die Umsetzung muss dann im Rahmen eines Projekts erfolgen – hier geht es zum Beispiel um den Platzbedarf und Sicherheitsaspekte.

Aufwand/Komplexität

Der größte Aufwand für eine solche Lösung ist der finanzielle Aspekt. Es muss genau bestimmt werden, wie die Lösung eingesetzt wird und für welche Bauteile das System geeignet ist. Wenn das Projekt umgesetzt ist, nimmt die Komplexität ab, denn eine Mitarbeiterschulung ist in wenigen Stunden möglich.

Carl Cloos Schweißtechnik GmbH

Schlagworte

3D-DruckAssistenzsystemeDatenanalyseDigitalisierungDokumentationIndustrie 4.0ProgrammierungQualitätssicherungSchweißnahtprüfungSchweißnahtvermessungSchweißstromquellenSchweißtechnikSoftwareWorkflow