Hexagon präsentiert Lösung zur Planung, Verwaltung und Optimierung von Fabriken in digitaler Realität

Die Abteilung für Manufacturing Intelligence von Hexagon hat ihre neue Digitalisierungslösung, Digital Factory, auf den Markt gebracht. Digital Factory unterstützt Hersteller dabei, den Aufbau hochpräziser digitaler Repliken ihrer Fabriken zu erstellen. Es versetzt Hersteller in die Lage, ihre Grundrisse zu optimieren und Produktionslinien schnell anzupassen, sowie sich auf intelligentere und nachhaltigere Fabriken der Zukunft vorzubereiten – mit offenen Schnittstellen, die digitale Zwillinge von Produktionsanlagen ermöglichen. Dadurch könnte ein weltweit agierendes Fertigungsunternehmen 42 Millionen Euro pro Jahr einsparen. Diese Berechnung berücksichtigt die Kosten, die mit Fehlern aufgrund veralteter Fabriklayouts verbunden sind sowie die Reduzierung von Reisekosten und erforderliche Schulungen für Mitarbeiter vor Ort um bis zu 50 Prozent – dank der Einführung virtueller Fabrikbesuche und Schulungen.

Hexagon ist aufgrund seiner Expertise in der Bereitstellung von erstklassigen Echtzeit-Erfassungs- und Vermessungsgeräten, Visualisierungssoftware, Erforschung und Simulation von 3D-Szenarien sowie hochproduktiven cloudbasierten Kollaborations-Workflows einzigartig positioniert, um dieses Problem anzugehen. Digitalisierungstechnologien haben sich bewährt und werden seit über zwei Jahrzehnten in der zivilen Infrastruktur, der Architektur und in der öffentlichen Sicherheit eingesetzt.

Laut dem Advanced Manufacturing Report von Hexagon und Forrester sind 32 Prozent der Hersteller der Meinung, dass veraltete oder ineffektive manuelle Prozesse und Arbeitsabläufe Hindernisse für Produktivität und Zusammenarbeit sind. Digital Factory ist eine zukunftssichere Alternative zur traditionellen Fabrikplanung, die es Herstellern erlaubt, nicht nur die Produktivität zu steigern, sondern auch die Effizienz bei Umbauarbeiten zu erhöhen und so kostspielige Fehler zu vermeiden. Ein weiterer Vorteil der Digital Factory für Hersteller ist die effizientere Zusammenarbeit zwischen Fertigungs- und Betriebsteams weltweit. Der Kern dieser Lösung ist ein verbesserter Zugang zu aktuellen Daten in immersiven virtuellen Umgebungen, die die Realität widerspiegeln, und behebt deshalb eine bedeutende Hürde, vor der Smart-Fabrik-Initiativen heute stehen.

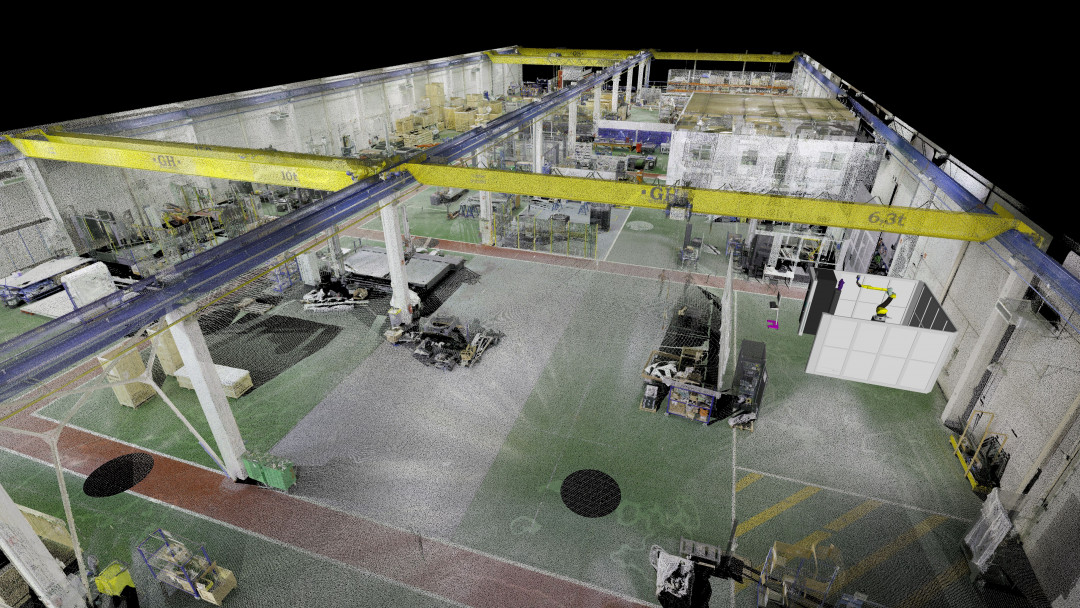

Dimensionsgenaue Punktwolken vom Fabrikboden

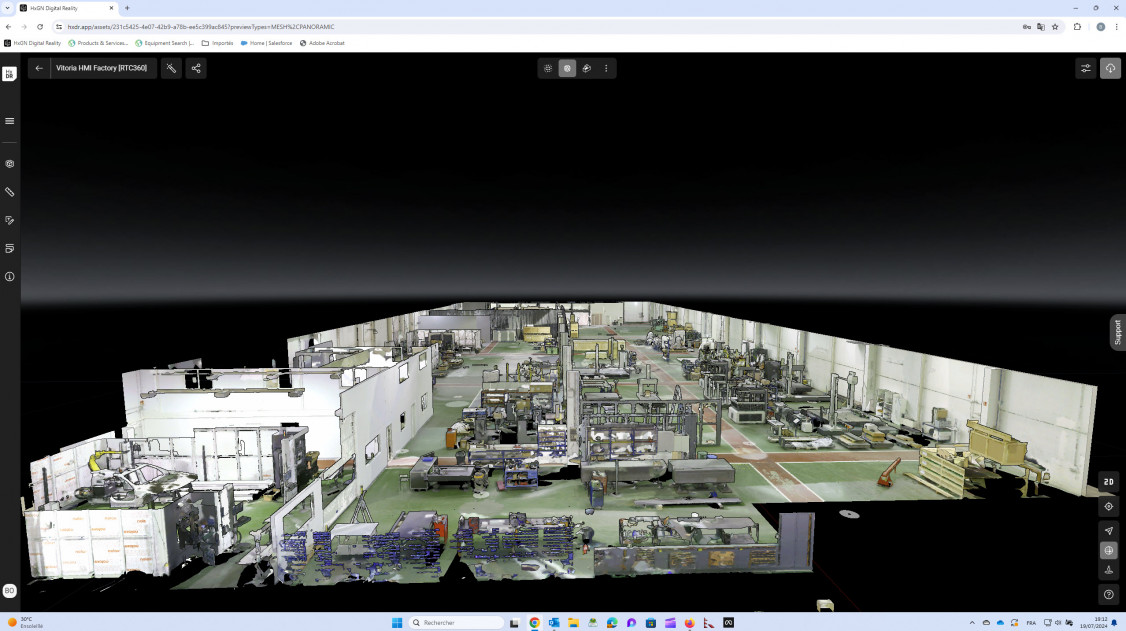

Digital Factory nutzt ein umfassendes Portfolio an Hardware- und Softwarelösungen, das die preisgekrönten Reality-Capture-Technologien von Hexagon umfasst - wie den Leica BLK2GO Handheld-Bildlaserscanner, das Leica BLK ARC autonome Scanmodul für Roboter und mobile Trägersysteme und terrestrische Laserscanner wie den Leica RTC360. Damit können Hersteller dimensionsgenaue Punktwolken vom Fabrikboden erfassen und erstellen. Mithilfe des Leica Cyclone Software-Portfolios und Hexagons Reality Cloud Studio, unterstützt von HxDR, können Hersteller problemlos zusammenarbeiten und Daten schnell von Hexagon oder bevorzugter Scanning-Hardware des Kunden verarbeiten, um aktuelle 3D-Räume schnell und flexibel nachzubilden.

Hexagon bietet vollständige Arbeitsabläufe, damit Hersteller den maximalen Wert erzielen können, vom Scannen der Fabrik und der Datenverarbeitung in handlungsrelevante 3D-Modelle für verschiedene Anwendungen, bis hin zur Datenverwaltung in der Cloud. Dies erleichtert es Teammitgliedern und externen Stakeholdern Feedback zu geben und informierte Entscheidungen zu treffen. Folgende Vorteile erhalten Hersteller durch die Nutzung von Digital Factory:

- Fernüberwachung von Fabriken durch virtuelle Rundgänge – Digitale Rundgänge durch die Fabrik sind via Fernzugriff möglich. So müssen Manager und Auftragnehmer nicht mehr zwingend vor Ort sein.

- Zusammenarbeit im Remote-Team – Mithilfe von cloudbasierten Tools und On-Demand-Daten sind Teams und Stakeholder in der Lage unabhängig vom Standort zusammenzuarbeiten. Fabrikplaner und Produktionsmanager können Entscheidungen aus der Ferne treffen und auf der Grundlage zuverlässiger und aktueller Daten Feedback geben.

- Genaue und detailtreue Planung sowie Umbau von Fabriklayouts – Erfassung präziser Messungen einer Fabrik wodurch ein exaktes und zuverlässiges digitales Modell erstellt werden kann, das jederzeit von überall aus zugänglich ist. Fabrikeigentümer können den Fortschritt im Bau befindlicher Produktionslinien regelmäßig überwachen. Aufgrund der detaillierten Überwachung können unerwartete Fehler schnellstmöglich erkannt und Kosten vermieden werden.

- Einfache Aufrüstung und Geräteinstallation – Einführung und Aufrüstung von Maschinen wie Bearbeitungszentren, 3D-Druckern, Robotern und Messtechniksystemen, indem ihre Ergänzung oder Einsatz in einem risikofreien digitalen Modell bewertet werden können. Dies hilft teure Fehler zu vermeiden, wie beispielsweise das Bestellen falscher Teile oder das Nichtvorhandensein von ausreichendem Platz oder Zugang, um eine Maschine zu installieren.

- Betriebsprüfstände und schnellere Innovation schaffen – Durch das Testen neuer Maschinen, Fabriklayouts und Arbeitsabläufe in der virtuellen 3D-Umgebung können Unternehmen die Durchführbarkeit und Emissionsaspekte ermitteln. Dadurch können sie die potenziellen Vorteile neuer Technologien besser verstehen und bewerten, um zukunftsfähige Smart Factories zu verwirklichen.

Nicholas Lachaud Bandres, Vizepräsident für Industrielösungen bei Hexagon, kommentierte: „Hexagon hat ein tiefgehendes Verständnis für die Bedürfnisse der Hersteller entwickelt. Digital Factory ermöglicht es, die physische Welt nach Bedarf in eine genaue virtuelle Sandbox ihrer Fabriken zu übertragen. In Zusammenarbeit mit ihrem Team und Lieferanten können sie 'Was-wäre-wenn'-Szenarien durchspielen, um effektivere Anlagendesigns und Layouts zu gestalten und die Implementierung mit unbestreitbaren und zugänglichen 3D-Plänen zu überwachen. Wir machen die digitale Fabrik erschwinglicher und zugänglicher. Wir sind gespannt, wie unsere Kunden dies anwenden, um ihre Produktion zu steigern und mit Smart Factories wettbewerbsfähig zu bleiben.“

Digital Factory kann in vorhandene Kundenumgebungen integriert werden. Es ist interoperabel mit Building Information Modelling (BIM)-Anwendungen, Hexagons HxGN EAM Enterprise Asset Management-Lösungen und beliebter CAD-Software, wie AutoCAD und Bentley.

* Hexagon schätzt, dass sich die Kosten für eine fehlende digitale Werksumgebung auf bis zu 210.000 Euro pro Jahr und Standort belaufen können. Für ein globales Fertigungsunternehmen mit 200 Standorten sind das 42 Millionen Euro jährlich. Diese Berechnung berücksichtigt die Kosten, die mit Fehlern aufgrund veralteter Fabriklayouts verbunden sind, eine 50-prozentige Verringerung der Reise- und reisebezogenen Ausgaben sowie eine 50-prozentige Verringerung der Schulungen vor Ort durch die Einführung virtueller Fabrikbesuche und virtueller Schulungen. Darüber hinaus werden auch die CO2-Emissionen berücksichtigt, die eingespart werden können.

(Quelle: Pressemeldung der Hexagon AB)