Metall-3D-Druck nimmt Fahrt auf: Musterqualifizierung eines additiv gefertigten Druckbehälters

Der lichtbogenbasierte Metall-3D-Druck ist auf dem besten Weg, die Produktion von Metallbauteilen gravierend zu verändern. Das endkonturnahe additive Fertigungsverfahren mit Schweißdraht bringt dreidimensionale Objekte durch lagenweises Auftragen von Schweißraupen Schicht für Schicht in Form. Beispiele findet man im Anlagenbau, Flugzeugbau, Werkzeugbau oder im Leichtbau. Besonders bei komplexen Geometrien mit hohem Zerspanungsanteil zeigt sich ein Vorteil. Hier ist der Prozess flexibler und nicht selten wirtschaftlicher als zerspanende oder umformende Verfahren. Auch im Ersatzteilgeschäft, Prototypenbau und in der Kleinserienfertigung ergeben sich Pluspunkte. Im amerikanischen Raum sind mittlerweile Normen für den Metall-3D-Druck verfügbar, in Europa für additiv gefertigte unbefeuerte Druckbehälter in Arbeit. Mit dem Ziel, der drahtbasierten Fertigungsvariante zum endgültigen Durchbruch zu verhelfen, wirken Linde Engineering, MIGAL.CO, TÜV SÜD Industrie Service GmbH und Fronius International an vorderer Front mit.

Bauteile auf Rezept und just in time

Häufig sind klassische Fertigungstechniken wie das Gießen mit einem aufwendigen Formen- und Werkzeugbau verbunden. Dazu kommen Vorlaufzeiten und Entwicklungskosten. Setzt ein Unternehmen auf den Metall-3D-Druck, kann es die Produktionszyklen entscheidend verkürzen. Additive Produktionsverfahren begünstigen nicht nur ein schnelles Anfertigen von Musterbauteilen (Rapid Prototyping), sondern auch die Just-in-time-Fertigung. Das heißt, sie helfen riskante Single-Source-Situationen – darunter versteht man Abhängigkeiten von einzelnen Lieferanten verbunden mit einer kostenintensiven Lagerhaltung – zu vermeiden. Werden diverse Bauteile benötigt, wählt man die richtigen „Rezepte“ in der Software und „druckt“ sie nach Bedarf. Grenzen für Bauteilgeometrien gibt es kaum. Dagegen prägen topologie- und strömungsoptimierte Designs in der additiven Fertigung den Produktionsalltag – auch bei großen Bauteilen.

CMT-Schweißprozess ideal für den Metall-3D-Druck

3D-Drucken funktioniert mit verschiedenen Verfahren. Drahtbasierte Prozesse wie „Fronius Additive“ schmelzen Schweißdraht ab und bauen auf diese Weise das Werkstück Schicht für Schicht auf. Damit nicht zu viel Wärme in den Werkstoff fließt, müssen sie so energiearm wie möglich ausgeführt werden. Besonders gut geeignet für den Metall-3D-Druck von Aluminiumbauteilen ist der MIG-basierte Cold-Metal-Transfer-Schweißprozess (CMT) von Fronius. CMT ist ein „kühler“ Kurzlichtbogenprozess, der den Wärmeeintrag trotz seiner hohen Abschmelzleistung minimiert. Er eignet sich hervorragend für additives Schweißen, wo das zyklische Auftragen von Schweißraupen eine hohe Wärmeeinbringung verursacht.

CMT unterstützt Funktionen, die für den Metall-3D-Druck bestens geeignet sind. Ein typisches Beispiel dafür ist die „Leistungskorrektur“. Sie ermöglicht ein präzises Anpassen der elektrisch aufgewendeten Leistung an die jeweilige Prozessphase. Die Abschmelzleistung bleibt dabei konstant.

„Mit unseren speziell für die additive Fertigung entwickelten CMT-Additive-Pro-Funktionen wie die Leistungskorrektur oder den Deposition Stabilizer, der die Abschmelzleistung konstant hält, können wir den Leistungseintrag und somit die Höhe und Breite der Schweißnaht gezielt steuern“, erklärt DI Leonhard Reiter, Fronius R&D.

Fronius unterstützt bei der Entstehung von Normen für additiv gefertigte Komponenten und Druckgeräte

Als Mitglied im „Gemeinschaftsarbeitskreis additiv gefertigte Bauteile unter der Druckgeräterichtlinie des Deutschen Instituts für Normung (DIN)“ hat Fronius in Zusammenarbeit mit MIGAL.CO, Linde Engineering und dem TÜV SÜD an der Musterqualifizierung eines additiv geschweißten Bauteils teilgenommen. Dabei wurde die Anwendbarkeit des Normentwurfs prEN 13445-14 für Komponenten unbefeuerter Druckbehälter überprüft.

Werkstoffqualifizierung, Entwurfsprüfung, Verfahrensqualifizierung, additive Fertigung, Bauteil- und Druckprüfung sowie eine lückenlose Dokumentation der Prozesskette wurden den Kompetenzen der beteiligten Partner entsprechend an den jeweiligen Standorten durchgeführt und in der Folge eine verbindliche Additive Manufacturing Procedure Specification (AMPS) erstellt.

„Im Normentwurf zur prEN 13445-14 sowie in der bereits veröffentlichten DIN/TS 17026 wird die gesamte Wertschöpfungskette inklusive aller Überwachungsdetails betrachtet. Hierdurch wird Sorge getragen, dass die grundlegenden Sicherheitsanforderungen, die in der Druckgeräterichtlinie 2014/68/EU definiert sind, eingehalten werden können“, beschreibt Dr. Ing. Kati Schatz, Linde Engineering, die Inhalte der entstehenden Norm. „Enthalten sind alle Details. Dies betrifft insbesondere die Anforderungen an die Werkstoffe, die Auslegung, die Qualifikation des additiven Verfahrens, die Herstellung und Prüfung sowie die Abnahme und Dokumentation. Die Vorgehensweise unterscheidet sich kaum von jener bei konventionell gefertigten Druckbehältern. Noch ohne die sogenannte ‚Vermutungswirkung‘ einer angestrebten harmonisierten Norm und einem Änderungsprozess vorbehalten, kann die Spezifikation dennoch als Orientierungshilfe für alle Beteiligten im additiven Herstellprozess von Druckgeräten dienen.“

Design, Werkstoff und Schweißzusatz

Geprüft wurde die komplette Prozesskette anhand eines Druckbehälters in der Form eines Rohrabzweigs. Laut Designvorlage wurde der Abzweig (additiv aufgetragener Bereich bis zum Stutzen) auf einem herkömmlich gefertigten Grundrohr mit dafür vorgesehenem Ausschnitt aufgebaut. Man spricht hier von einem Hybridbauteil, weil der aufzuschweißende Substratwerkstoff Bestandteil des Druckbehälters wird.

„Beim Werkstoff haben wir uns für Aluminium entschieden. Im Anlagenbau verwenden wir die naturharte Knetlegierung aufgrund ihrer hervorragenden Tieftemperaturzähigkeit bis minus 273 °C. Allerdings ist das Schweißen des Materials herausfordernd. So sind nicht nur die Prozessauswahl und die Prozessparameter entscheidend für das Ergebnis, sondern auch die Auswahl des Schweißzusatzes“, erklärt Martin Lohr, Linde Engineering.

Eine wesentliche Rolle beim Metall-3D-Druck spielt der Schweißzusatz: Sowohl für den Durchmesser als auch für die chemische Zusammensetzung, die möglichst wenig Wasserstoff enthalten soll, gelten enge Toleranzen. Weiters muss der Draht für eine reibungslose Produktion frei von Einschlüssen und lagenecht gespult sein.

„Ein bedeutendes Umweltthema, weil klimarelevant, ist der CO2-Fußabdruck des Schweißdrahtes“, zeigt Ing. Robert Lahnsteiner, CEO von MIGAL.CO auf und ergänzt: „Unserer liegt bei 3,8 kg CO2 pro Kilogramm Aluminium, was unter einem Viertel des internationalen Durchschnitts ausmacht.“

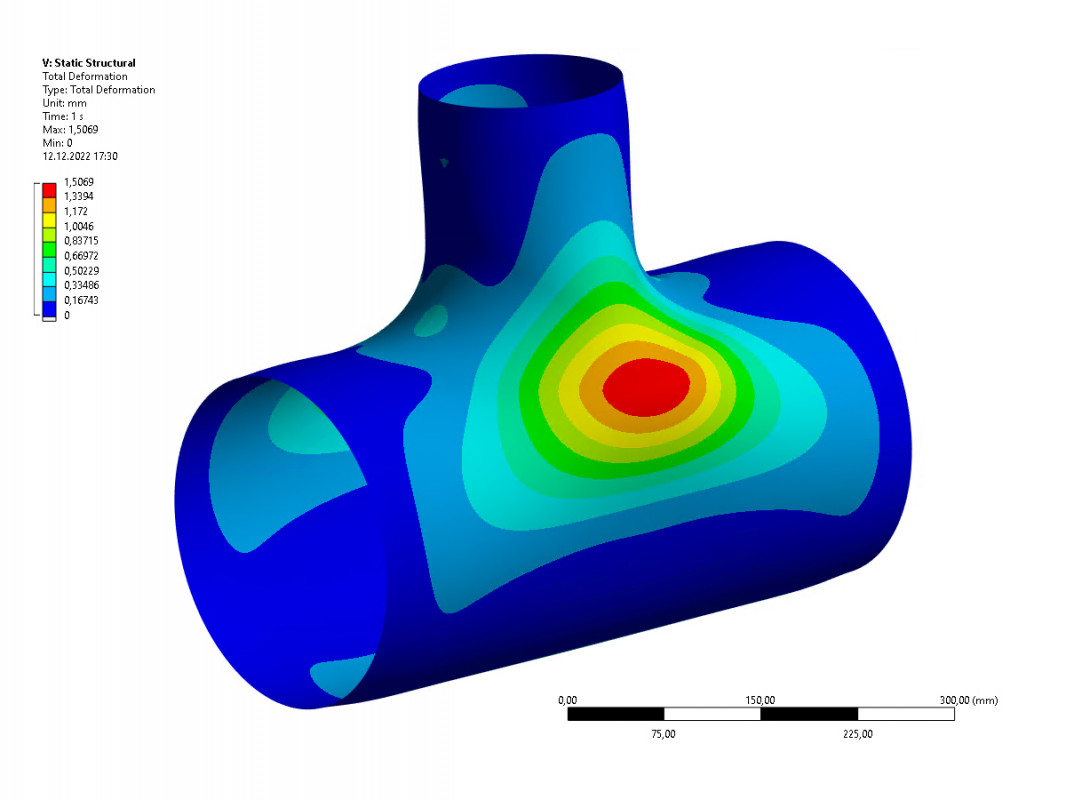

Bauteilauslegung und Prozesswahl

Der Übergang vom Grundrohr des Druckbehälters zum Stutzen sollte sowohl strömungs- als auch topologieoptimiert erfolgen. Durch die Auslegung ergaben sich folgende Wandstärken: 8 mm für das Grundrohr, 14 mm für den Übergang vom Grundrohr zum Abzweig und 5 mm für den Abzweig.

| Grundrohr | Übergang | Abzweig | |

| Werkstoff | EN AW-5083 / AlMg4,5Mn |

Al 5183 / AlMg4,5Mn |

Al 5183 / AlMg4,5Mn |

| Wanddicke/ DED-Dicke (mm) |

8 | 14 | 5 |

| Außendurchmesser (mm) | 273 | 273/168 | 168 |

Auswahl des DED-Prozesses (Direct-Energy-Deposition-Prozess)

Die grundlegenden Anforderungen an den DED-Prozess (auch als Wire-Arc-Additiv-Manufacturing-Prozess bekannt) stellten sich für die Musterqualifizierung des Druckbehälters wie folgt dar:

- möglichst hohe Abschmelzleistung

- wärmereduzierter Prozess, um Kühlaufwand und Verzug zu vermeiden bzw. zu minimieren

- bindefehlerfreie Anbindung an das Grundmaterial

- unsensibel gegenüber Veränderungen des Brenner-Bauteil-Abstandes

- absolute Reproduzierbarkeit der hohen erforderlichen Werkstoffqualität innerhalb der qualifizierten Depositing-Verfahrensgrenzen

- Eignung für große Bauteile

Anforderungsbezogen wurde für den additiven Lagenaufbau der MIG-basierte CMT-Prozess gewählt, im Detail CMT mix für die erste Lagen und CMT Additive Pro für den darauffolgenden Wandaufbau, wobei der Einsatz der Leistungskorrektur den Wärmeeintrag entscheidend beeinflusste.

Verfahrensqualifizierung

Wegen der unterschiedlichen Wanddicken des Übergangs vom Grundrohr zum Abzweig waren im Hinblick auf den Geltungsbereich der prEN 13445-14 drei separate Verfahrensqualifizierungen (DPQR) erforderlich. Die daraus resultierenden Deposition Procedure Specifications (DPS) sind für den additiven Schweißprozess verbindlich. Das endgültige „Rezept“ für den Metall-3D-Druck, die sogenannte Additive Manufacturing Procedure Specification (AMPS), umfasst somit drei Deposition Procedure Specifications, Instruktionen zur Schweißfolge sowie Hinweise zu Materialzertifikaten und Bedienerqualifikationen.

„Die kontinuierliche Produktqualität von additiv gefertigten Bauteilen wird neben den schweißtechnischen Vorgaben durch Materialzeugnisse und Bedienerqualifikationen sichergestellt“, erklärt DI Manfred Schörghuber, Fronius R&D.

Wie in der prEN 13445-14 vorgesehen, wurden die einzelnen Prüfstücke zerstörungsfrei und zerstörend geprüft. Zum Nachweis der äußeren und inneren Fehlerfreiheit wurden Sicht- und Maßprüfungen (VT), Volumenprüfungen (RT-D) und Oberflächenprüfungen (PT) als zerstörungsfreie Prüfverfahren genutzt.

„Die Erfüllung der mechanisch-technologischen Anforderungen an den additiv gefertigten Werkstoff und die Hybridverbindung haben wir mit Prüfungen zur chemischen Zusammensetzung sowie mit Zug- und Biegeversuchen nachgewiesen, die senkrecht zur Richtung der Auftragslage entnommen worden sind. Abschließend haben wir an den Start- und Stoppstellen sowie an der Hybridverbindung metallografische Untersuchungen vorgenommen“, schildert Dipl.-Ing. (FH) Martin Boche, TÜV SÜD.

Planung und Simulation der Roboterbahn

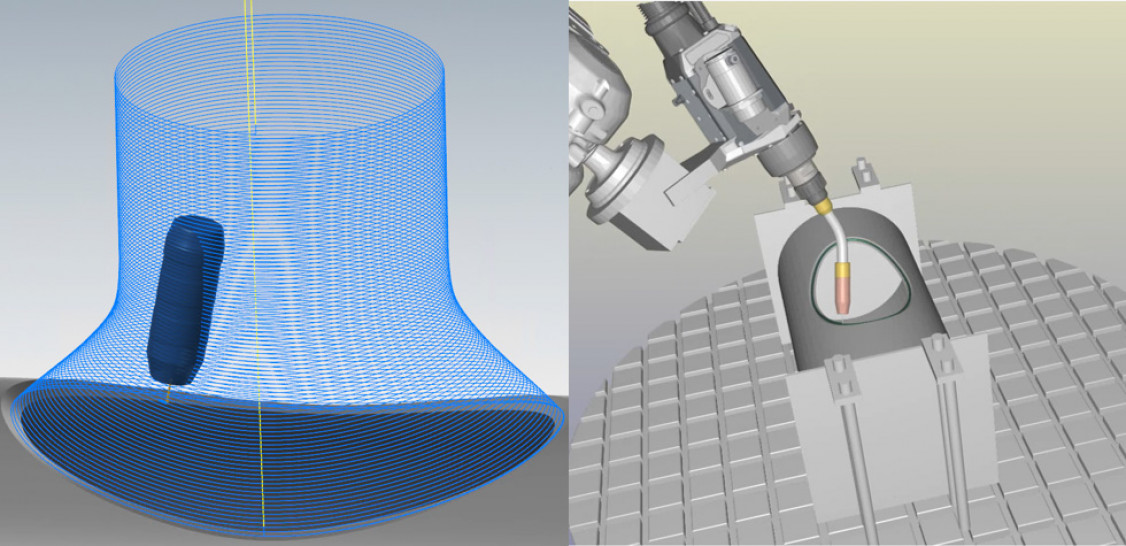

Die Bahnplanung der Roboterschweißaufgabe erfolgte mit einem dreidimensional modellierten Rohrabzweig in der Fronius-eigenen CAM-Software (Computer Aided Manufacturing Software).

„Den additiven Aufbauvorschlag – das eigentliche Schweißprogramm – haben wir durch Eingabe von Lagenhöhe, Position, Geschwindigkeit und Aufbaustrategie errechnet. Visualisiert worden ist die Schweißbahn in einer von unserer Software modellierten Roboterschweißzelle“, führt DI Leonhard Reiter, Fronius R&D, weiter aus.

Positionsbestimmung und Sensorfahrt

Damit das Bauteil perfekt positioniert und auf Fertigungstoleranzen korrigierend eingegriffen werden konnte, wurde das Bauteil mit Fronius WireSense gescannt. Die innovative Sensorik nutzt die Drahtelektrode als taktilen Sensor und tastet die Schweißkontur Punkt für Punkt ab. Berührt das Elektrodenende die Oberfläche, entsteht ein Kurzschluss, der ein Abstandssignal auslöst und an den Schweißroboter übergibt. Dessen Software gleicht den offline programmierten Soll-Wert mit dem Ist-Wert der WireSense-Fahrt ab und korrigiert bei Bedarf den Schweißpfad für die additive Fertigung. Unmittelbar danach bewegt sich der Draht zurück und – während der Roboter den Schweißbrenner weiterbewegt – wieder vorwärts zum nächsten Punkt. Dort wird ein neuerlicher Kurzschluss ausgelöst, ein Abstandssignal generiert und wenn nötig die Schweißbahn ein weiteres Mal modifiziert. Geometrische Abweichungen werden dadurch minimiert.

Bauteilfertigung

Die verschiedenen Wandstärken im Übergang zum Abzweig konnten durch unterschiedlich große Pendelamplituden realisiert werden. Für den notwendigen optimalen Nahtübergang von Raupe zu Raupe und das gleichmäßige Nahtausfließen war ein konstanter Wärmehaushalt erforderlich. Dafür kamen lagenspezifische Schweißjobs mit speziellen Parametern zum Einsatz.

Während des Schweißvorgangs wurde das Bauteil mit einem Wasservorlauf und -rücklauf ausgestattet. Der so entstehende Wasserspiegel musste von der Schweißstelle ausreichend weit entfernt sein, damit die Zwischenlagentemperatur im qualifizierten Bereich gehalten werden konnte. Dies ermöglichte ein durchgängiges Schweißen ohne Abkühlpausen. Durch die Kühlung des Bauteils wurde der Bauteilverzug minimiert und die Abschmelzleistung erhöht.

„Wir haben den Lagenaufbau mit einer prozesssynchron getriggerten Kamera beobachtet. So konnten wir im Nachgang Prozessabweichungen genauer analysieren“, ergänzt Reiter, Fronius R&D.

Parameterüberwachung und Dokumentation

Die Schweißdatenmanagement-Software WeldCube überwachte die in der AMPS (Additive Manufacturing Procedure Specification) vorgegebenen Parametergrenzen und warnte, sobald voreingestellte Limits überschritten wurden. Die Summe aller Parameter ergab den „Fingerprint“ des additiven Aufbaus und erleichterte die Analyse bei möglichen Diskontinuitäten.

Abschließende Bauteilprüfung und Ausblick

Die abschließende Prüfung inklusive Bestätigung der CE-Konformität erfolgte durch die notifizierte Stelle 0036 der TÜV SÜD Industrie Service GmbH. Im gegenständlichen Fall, einem Ausgangswerkstoff mit mechanischen Daten in einer zukünftigen harmonisierten europäischen Norm (Auslegung „harmonisiert“) und einem Bauteil der Auslegungsklasse DC1, ergab sich ein Bauteilprüfumfang entsprechend der folgenden Tabelle:

| Art der Prüfung | Prüfverfahren | Prüfumfang |

| Zerstörungsfreie Prüfung |

|

Je Bauteil 100 % der maßgeblichen Auslegungsbereiche (oder 20 % bei Anwendung eines geeigneten Rasters, das den Bereich vollständig abdeckt) |

| Zerstörende Prüfung |

|

1 x im additiv gefertigten Bereich 2 x in ungünstiger Richtung und zusätzlich im Hybridbereich |

| Schlussprüfung |

|

|

„Parallel zu diesen Prüfungen haben wir metallografische Ausarbeitungen vorgenommen, die insbesondere jene Bereiche abdeckten, wo Unregelmäßigkeiten festgestellt wurden. Betroffen waren auch die Übergangsbereiche zwischen klassischem Werkstoff und additivem Schweißauftrag, dem Hybridbereich. Die metallografische Untersuchung dient vor allem zur Verifizierung der gesammelten Daten aus Parameterüberwachung und mechanisch-technologischer sowie zerstörungsfreier Prüfung. Dabei werden Stichproben entnommen, die eine Aussage darüber ermöglichen, inwieweit der Werkstoff und das verwendete Fertigungsverfahren einwandfrei sind“, erörtert Boche.

Mit dem nunmehr erfolgten Konformitätsbewertungsverfahren nach Modul G der europäischen Druckgeräterichtlinie 2014/68/EU in Form einer „Musterqualifizierung“ eines additiv gefertigten Druckbehälters mit abschließender CE-Kennzeichnung zur Bestätigung der Erfüllung der Anforderungen dieser EU-Richtlinie, möchte der Druckbehälter-Gemeinschaftsarbeitskreis des Deutschen Instituts für Normung (DIN), vertreten durch Linde Engineering, TÜV SÜD Industrie Service GmbH, MIGAL.CO und Fronius, die Akzeptanz der additiven Fertigung im Allgemeinen und im Anlagen- und Behälterbau im Speziellen erhöhen.

„Abschließend können wir durchaus festhalten, dass die jahrzehntelange Erfahrung mit lichtbogenbasierten Schweißverfahren – kombiniert mit stabilen und innovativen Prozessen wie Fronius CMT Additive Pro – für eine verstärkte Anwendung des Metall-3D-Drucks im Anlagen- und Behälterbau sprechen. Vor allem im Hinblick auf die damit verbundenen Vorteile wie Topologie-Optimierung, Just-in-time-Fertigung oder Lieferantenunabhängigkeit entstehen dadurch Wettbewerbsvorteile“, resümiert Schörghuber.

Fronius entfesselt das Schweißpotenzial der Kunden

Wer sich vom 3D-Komplettangebot überzeugen möchte, hat von 19. bis 22. November 2024 bei der Formnext in Frankfurt am Main, Stand C99, Halle 12.0, oder auf der ADIPEC Messe in Abu Dhabi, von 4. bis 7. November 2024, Halle 14, Stand 14316, Gelegenheit dazu.

Die Fronius Experten freuen sich darauf, die neuen Angebote und Möglichkeiten persönlich vorzustellen. Alle Interessierten, die vom Fronius Know-how im 3D-Druck und beim Lösen komplexer Schweißherausforderungen profitieren möchten, können sich gerne an die Spezialisten im Fronius Prototypen-Zentrum wenden.

Mehr zu Fronius Additive Pro finden Sie hier:

Informationen zum Prototypen-Zentrum finden Sie hier:

(Quelle: Fronius International GmbH)

Schlagworte

Additive FertigungAnlagenbauCMT-SchweißprozessCold-Metal-Transfer-SchweißprozessDIN/TS 17026DruckbehälterFlugzeugbauLeichtbauMetall-3D-DruckMetallischer 3D-DruckMusterqualifizierungWerkzeugbau