Mythen und Fakten über formgeschlossene und nahtlose Fülldrähte

ESAB führte schon 1957 gasgeschützte Fülldrähte ein und hat in der Entwicklung und Herstellung von Elektroden mehr Erfahrung als jedes andere Unternehmen auf der Welt. ESAB bietet sowohl Fülldrähte in formgeschlossener als auch nahtloser Ausführung an. In den letzten Jahren haben einige Hersteller von nahtlosen Fülldrähten Mythen über den Unterschied zwischen formgeschlossenen und nahtlosen Fülldrähten verbreitet. Dieser Artikel stellt diesen Sachverhalt richtig und zeigt, wie formgeschlossene ESAB-Fülldrähte im Vergleich zu einigen nahtlosen Fülldraht-Typen eine um bis zu 20 Prozent höhere Abschmelzleistung und eine überlegene Zähigkeit bei niedrigen Temperaturen bieten.

Technische Unterschiede

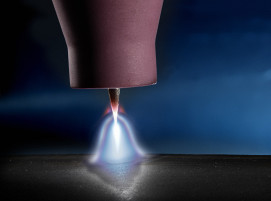

Der herkömmliche Herstellungsprozess für Fülldrahte beginnt damit, dass Stahlblech zu einem Band geschnitten und dieses dann durch eine Reihe von Walzen geführt wird, um das Band in eine U-Form zu bringen. Während sich das Band durch die Verarbeitungslinie bewegt, wird das geformte Profil mit dem entsprechenden Pulver (einer Mischung aus Legierungselementen, eventuell Schlackebildnern und Desoxidationsmitteln) gefüllt. Schließwalzen formen das vorgebogene Band zu einer Röhre und pressen dabei das körnige Material im Inneren fest zusammen. Ziehwerkzeuge und Reduzierwalzen bringen den Fülldraht dann in seinen endgültigen Querschnitt.

Nahtlose Fülldrähte werden auf verschiedene Arten hergestellt. Einige Wettbewerber walzen ein Metallband in Form und wenden Hochfrequenz- oder Laserschweißtechnik an, um ein Rohr zu formen, welches anschließend geglüht und auf den Enddurchmesser gezogen wird. Das zuvor hergestellte Rohr wird mit dem entsprechenden Pulver gefüllt, worauf ein zweiter Glühschritt folgt, und zum Schluss wird der Draht auf Enddurchmesser gezogen und verkupfert.

Es gibt einige irreführende Informationen bezüglich der technischen Unterschiede zwischen formgeschlossenen und nahtlosen Fülldrähten, die einer Erklärung bedürfen.

Mythos Nr. 1: Nahtlose Drähte haben eine hervorragende Beständigkeit gegen Feuchtigkeitsaufnahme.

Es ist unbestritten, dass nahtlose Fülldrähte beständig gegen die Feuchtigkeitsaufnahme in Gegenden mit extrem hoher Luftfeuchtigkeit (z. B. Dubai, Singapur, Texas) sind. Auch wenn sie der Feuchtigkeit längere Zeit ausgesetzt sind, behalten nahtlose Fülldrähte mit niedriger Feuchtigkeitsaufnahme ihre Eigenschaften.

Es lässt sich jedoch auch nicht bestreiten, dass alle Offshore-Fülldrahtgüten auch noch nach zwei Wochen bei 20 °C und 80 Prozent relativer Luftfeuchtigkeit unter der niedrigsten EN ISO-Klassifizierung (H5) von 5 ml diffusiblem Wasserstoff pro 100 g Schweißgut bleiben. Beachten Sie, dass Vormaterialien für Fülldrähte speziell so verarbeitet werden können, dass sie entweder keine Feuchtigkeit aufnehmen oder dies nur äußerst langsam tun. Die Ergebnisse? Wie die folgenden Tests beweisen, spielt es keine Rolle, ob der Draht formgeschlossen oder nahtlos ist, wenn es um die Feuchtigkeitsaufnahme geht – alle guten Offshore-Fülldrähte behalten ihre EN ISO H5-Eigenschaften, wenn sie innerhalb von 14 Tagen(!) nach Öffnen der Verpackung verwendet werden.

Mythos Nr. 2: Nahtlose Fülldrähte erfordern keine besondere Lagerung.

In einer typischen industriellen Anwendungsumgebung verschweißt ein Schweißer im manuellen Schweißbetrieb etwa 6 Kilogramm Schweißdraht pro Tag, was einem Schweißdraht-Verbrauch von einer 16-kg-Spule in etwa zweieinhalb bis drei Tagen entspricht. Das Problem der Lagerung ist hinfällig, da alle Offshore-Qualitäten die H5-Eigenschaften 14 Tage lang beibehalten.

Bei ungeöffneter Verpackung der Drahtspulen bleibt die Qualität lange erhalten. Nach mehr als 30 Jahren Erfahrung mit Produkten wie FILARC PZ6113 (EN ISO 17632-A: T 46 4 P M21 1 H5) und FILARC PZ6138 (EN ISO 17632-A: T 50 6 1Ni P M21 1 H5) kann ESAB mit Bestimmtheit sagen, dass es keine Probleme mit der Aufnahme von diffusiblem Wasserstoff gegeben hat, wenn sich die Benutzer an die Anweisungen zur Verarbeitung und Lagerung gehalten haben.

Wenn der Fülldraht mehrere Tage nicht verwendet wird, z. B. am Wochenende, empfehlen die Hersteller, den Schweißdraht aus dem Drahtvorschub zu entfernen und an einem trockenen Ort zu lagern. Zusätzlich ist noch zu erwähnen, dass der integrierte Drahtvorschub im von ESAB vermarkteten RobustFeed mit seinem spritzwassergeschützten Gehäuse (Schutzklasse IP54) mit einem optionalen Heizungskit ausgestattet ist, um den Schweißdraht auch während der Verarbeitung trocken zu halten und so die Qualität auch unter widrigen Bedingungen zu gewährleisten.

Mythos Nr. 3: Formgeschlossene Fülldrähte neigen eher zu wasserstoffinduzierten Rissen.

Eine Behauptung ist, dass Feuchtigkeit und Verunreinigungen aus Ziehschmiermitteln auf den formgeschlossenen Fülldraht und so in das Schweißbad gelangen können, was bei der Verwendung von formgeschlossenen Fülldrähten zu mehr wasserstoffinduzierten Rissen führen soll. Für alle Qualitäts-Fülldrähte ist diese Behauptung einfach nicht haltbar.

Prüfungen von so angesehenen Klassifizierungsgesellschaften wie ABS, Lloyds Register, BV, DNV und VdTÜV zeigen, dass eine Konformität mit EN ISO- und SFA/AWS-Normen absolut gewährleistet ist. Wenn der Schweißdraht die Kennzeichnung H8, H5 oder H4 trägt, können Benutzer sicher sein, dass der Schweißdraht nach dem Öffnen einer versiegelten Verpackung einen entsprechend niedrigen Wasserstoffgehalt bietet. Die im Herstellprozess verwendeten Schmiermittel von ESAB wurden so entwickelt, dass sie nur eine minimale Menge an Kohlenwasserstoffen enthalten, wodurch der Wasserstoffeintrag auf ein Minimum reduziert wird. Darüber hinaus werden Fülldrähte einer strengen Überprüfung durch Dritte unterzogen.

Mythos Nr. 4: Die Kupferbeschichtung auf nahtlosem Fülldraht bietet einen besseren Korrosionsschutz.

Als einer der größten Hersteller von Premium-Schweißzusätzen wissen wir, dass sowohl beschichtete als auch unbeschichtete Schweißdrähte korrodieren, wenn sie der Umgebung ausgesetzt werden. Die Kupferbeschichtung verbirgt lediglich den Rost durch ihre dem Rost ähnliche Farbe. Wenn der Schweißdraht Rost aufweist, bedeutet dies, dass Sie ihn nicht richtig lagern.

Die Wahrheit ist, dass eine Kupferbeschichtung ursprünglich aufgetragen wurde, um einen guten Stromübergang zwischen Schweißdraht und Stromkontaktrohr zu gewährleisten und nicht – wie oft behauptet wird – um den Verschleiß der Kontaktspitze zu verringern oder vor Rost zu schützen. Da die Stromübertragung einen großen Teil der tatsächlich benötigten Vorschubkraft bestimmt, verbessert die Kupferbeschichtung in erster Linie die Drahtvorschubfähigkeit.

Dieser Vorteil ist jedoch mit einem Kompromiss verbunden. Die Kupferbeschichtung blättert während des Vorschubs ab und verstopft die Drahtführung im Brenner und das Stromkontaktrohr. Wenn sich zu viel Schmutz in der Drahtführung ansammelt (weil sie nicht regelmäßig gereinigt oder gewechselt wird), kann ein erhöhter Widerstand am Schweißdraht zu einem unregelmäßigen Vorschub führen. Die Ansammlung von Abblätterungen in einem Stromkontaktrohr kann auch zu Mikrolichtbögen, einem unregelmäßigen Lichtbogen und einem Rückbrand am Schweißdraht zum Stromkontaktrohr hin führen.

Durch ein ausgeklügeltes Schmierverfahren im Rahmen des Herstellungsprozesses gewährleistet ESAB ein hervorragendes Vorschubverhalten seiner unverkupferten Schweißdrähte. Zur Bewertung der Vorschubleistung und weiterer relevanter Variablen ermutigt ESAB seine Kunden, auch eigene Vergleichstests durchzuführen.

Tatsache Nr. 1: Formgeschlossene Fülldrähte von ESAB erhöhen die Produktivität.

Um die Füllung während des Versiegelungsprozesses zu schützen, benötigen nahtlose Fülldrähte einen dickeren Mantel. Das bedeutet im Umkehrschluss, dass formgeschlossene Fülldrähte für den gleichen Drahtdurchmesser einen höheren Füllgrad haben. Da die Bestandteile in der Füllung eines Fülldrahtes mehr zur Abschmelzleistung beitragen als der Mantel, verbessern die formgeschlossenen Fülldrähte von ESAB, wie z. B. der FILARC PZ6113, die Produktivität im Vergleich zu einem nahtlosen Äquivalent.

Zusätzlich konzentriert sich der Schweißstrom im Mantel, da dieser den Strom besser leitet als der Pulverkern. Bei einem dünneren Mantel wird der Schweißstrom auf eine kleinere Fläche konzentriert und die Stromintensität erhöht, sodass formgeschlossene eine höhere Erwärmung im Drahtende haben und eine höhere Abschmelzleistung bieten.

Tatsächlich haben direkte Vergleichstests gezeigt, dass die Verwendung eines nahtlosen Fülldrahts eine geringere Produktivität zur Folge hat – in einigen Fällen um bis zu 20 Prozent geringer.

Um die praktischen Vorteile der Verwendung von formgeschlossenen Fülldrähten zu veranschaulichen, hat ESAB direkte Vergleichstests durchgeführt, indem ein 20 mm dickes Blech (Stumpfnaht mit 5 mm Wurzelspalt und 60 Grad Öffnungswinkel) in Steigposition PF geschweißt wurde. Verwendet wurden formgeschlossene und nahtlose Füldrähte der zuvor erwähnten Güten T 46 4 P und T 50 6 1Ni P.

Mit einem formgeschlossenen Fülldraht konnte die Schweißnaht in sieben Lagen vollendet werden. Aufgrund seiner geringeren Abschmelzleistung erforderte der Vorgang mit dem nahtlosen Fülldraht neun Durchgänge. Bei einer 1 Meter langen, von Hand geschweißten Naht, reduzierte der formgeschlossene Fülldraht die Einschaltdauer des Lichtbogens um 15 Minuten und führte zu einer Einsparung der Gesamtproduktionskosten von 11 %. Wenn diese Berechnung mit einer 5 Meter langen Schweißnaht und einem Schweißtraktor durchgeführt worden wäre, hätte die Einsparung 29 Prozent betragen.

Tatsache Nr. 2: Formgeschlossene Fülldrähte von ESAB bieten eine hervorragende Zähigkeit bei niedrigen Temperaturen.

Um die Vorteile von formgeschlossenen Fülldrähten abschließend zu verdeutlichen, wurden bei den Tests zur Abschmelzleistung auch die mechanischen Eigenschaften bewertet. Die Tests zeigten, dass nahtlose Fülldrähte von Wettbewerbern höhere Streckenenergien nicht bewältigen können, da ihre Kerbschlagzähigkeit dabei erheblich leidet. Das heißt, sie können die niedrigere Abschmelzleistung nicht mit höheren Parametern kompensieren.

Tatsache Nr. 3: Formgeschlossene Drähte können bedienerfreundlicher sein.

Das Konzentrieren des Schweißstroms in einem dünneren Mantel (gekoppelt mit einer guten Rezeptur) sorgt für einen Fülldraht, „der eher mal Fehler verzeiht”. Ein Draht gilt als verzeihend, wenn der Bediener in folgenden Fällen gute Ergebnisse erzielen kann:

- bei Arbeiten am unteren als auch am oberen Ende der Leistungsgrenzen,

- bei Schweißaufgaben in ungünstigen Lagen mit einem höheren Schweißstrom,

- bei Schweißaufgaben am oberen Ende der Leistungsgrenze, um höhere Schweißgeschwindigkeiten zu erreichen,

- bei Schweißaufgaben am unteren Ende der Leistungsgrenze, und trotzdem mit noch ausreichend Lichtbogenenergie, um Spritzer zu vermeiden.

ESAB bietet ein breites Portfolio an Fülldrähten mit hoher Produktivität an, die sich den Ruf als die fehlerverzeihendsten Schweißdrähte der Branche erworben haben.

Fazit

Bei diesen direkten Vergleichen haben wir gezeigt, dass formgeschlossene ESAB-Fülldrähte über einen Zeitraum von 14 Tagen die gleichen H5-Eigenschaften für einen geringen Wasserstoffgehalt erfüllen, sowie höhere Abschmelzleistungen, überlegene mechanische Eigenschaften und eine benutzerfreundlichere Leistung bieten als die Vergleichsprodukte.

(Autor: Neil Farrow, Global Product Manager – Fülldrähte, ESAB)

Schlagworte

AdvertorialFülldrähteFülldrahtschweißenManuelles SchweißenSchweißenSchweißzusätze