Turbinenreparatur mit Präzision und Performance

Präzision ist Sicherheit, besonders wenn es um die Reparatur von Komponenten für Flugzeugtriebwerke oder Kraftwerksturbinen geht. Liburdi Automation, ein führender Hersteller automatischer Schweißmaschinen aus Kanada, setzt für die hochpräzise Führung des Laserstrahls jetzt ein mechatronisches Gantry-System von Rexroth ein. Das einbaufertige Modul reduziert den Montageaufwand von bisher 14 Arbeitstagen auf drei Stunden.

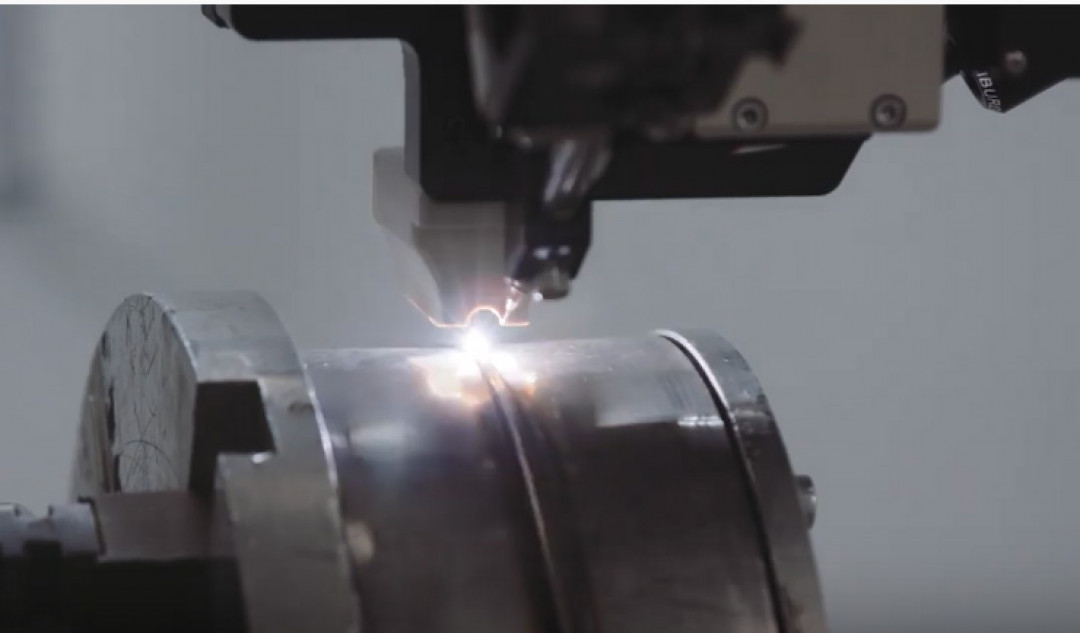

Turbinen in Flugzeugen, Kraftwerken oder der Ölindustrie können jahrzehntelang im Einsatz bleiben, vorausgesetzt, sie werden regelmäßig gewartet. Im Betrieb kommt es an den Turbinenschaufeln zu Absplitterungen, die jedoch durch Laserschweißen ausgebessert werden können. Genau hier setzen die Laserschweißmaschinen von Liburdi an. Sie tragen, für das Auge kaum sichtbar, Füllmaterial an den entsprechenden Stellen auf. Dieser Prozess ist sehr kostenintensiv und erfordert höchste Präzision.

Auf die Reparatur solcher Komponenten hat sich die Liburdi Gruppe mit Stammsitz in Ontario, Kanada, seit 40 Jahren spezialisiert. Der Geschäftsbereich Liburdi Automation entwickelt Laserschweißmaschinen, die weltweit bei OEMs, Betreibern und Wartungsunternehmen im Einsatz sind. Bei der neuesten Generation, dem Liburdi Automated Welding System, LAWS 5000, sorgt ein einbaufertiges Mehrachssystem von Rexroth für die präzise Laserschweißbearbeitung der sicherheitskritischen Bauteile.

Künstliche Intelligenz in Bewegung umsetzen

„Wir passen jede Maschine an die speziellen Anforderungen des Kunden an und entwickeln maßgeschneiderte Lösungen“, betont JJ Sixsmith, General Manager von Liburdi Automation. „Zudem reduzieren unsere Maschinen den manuellen Anteil im Prozess auf ein Minimum und gewährleisten so höchste Reproduzierbarkeit.“ In der Software setzt der Laserschweißspezialist auf künstliche Intelligenz, Machine Learning und 3D-Simulationen. Die Herausforderung besteht darin, diese Ergebnisse mechanisch im Mikrometerbereich umzusetzen.

Gemeinsam entwickelten Liburdi und Bosch Rexroth ein modular aufgebautes Mehrachssystem aus hochgenauen Linearachsen und Servomotoren, das die geforderte Präzision für die Aufarbeitung der Turbinenschaufeln auch auf langen Verfahrwegen von bis zu 2000 mm und mehr gewährleistet. „Unsere Maschinen sind sehr kompakt und das Gantry-System auf dem Maschinendach muss sich dort einfügen“, erklärt JJ Sixsmith.

Montagezeit von 14 Arbeitstagen auf drei Stunden gesenkt

Das Achssystem wird ohne weitere Justierarbeiten montiert. Bosch Rexroth liefert die Achsen mit genau auf die Anwendung abgestimmten Synchron-Servomotoren aus. Diese fein skalierbare Motorenbaureihe unterstützt verschiedene Gebersysteme bis hin zu hochpräzisen Multiturn-Systemen. Rexroth Anwendungsspezialisten stimmten die drei Achsen so aufeinander ab, dass sie exakt die Anforderungen von Liburdi erfüllen. Der Maschinenhersteller überprüfte schon vor dem Einbau durch Simulationen mit dem digitalen Zwilling, ob das einbaufertige Mehrachssystem die notwendige Präzision für das Laserschweißen erreicht.

Beim Einbau des Achssystems auf dem Dach der neuen LAWS 5000 zeigte sich, dass auch die wirtschaftlichen Effekte voll erreicht wurden: „Bisher haben wir für den Einbau eigener Mehrachssysteme bis zu 14 Arbeitstage benötigt, das Rexroth-System konnten wir innerhalb von drei Stunden montieren“, rechnet JJ Sixsmith vor. Das reduziert die Herstellkosten deutlich und verkürzt vor allem die Time-to-Market. Ein weiteres wichtiges Kriterium: Die Schweißmaschinen von Liburdi kommen weltweit zum Einsatz. „Es ist uns wichtig, dass Bosch Rexroth als Global Partner weltweit die schnelle Ersatzteilversorgung sicherstellen kann.“

Schlagworte

IndtandsetzungLaserschweißenLuftfahrtTurbinen