Umstellung auf Invertertechnologie bringt 18.000 Euro

Die Heinrich Döpke GmbH aus Norden hat ihre Schweißproduktion mit 13 neuen Schweißgeräten auf EWM umgestellt. Neben der Vielseitigkeit der Titan XQ 350 puls und dem weitreichenden Service, wussten auch andere Faktoren zu überzeugen. Denn der Maschinenbauer nutzte gemeinsam mit EWM staatliche Förderungen um nicht nur CO2, sondern auch Kosten einzusparen.

Wenn in europäischen Binnenseen Sand und Kies gewonnen wird, ist die Wahrscheinlichkeit hoch, dass dabei ein Saugbagger oder Schneidkopfbagger der Heinrich Döpke GmbH aus Norden im Einsatz ist. Das norddeutsche Unternehmen gehört zu den Marktführern in diesem Bereich. Döpke entwickelt, konstruiert, baut und vertreibt die Sondermaschinen komplett, bis hin zu den Pumpen und den Verschleißteilen wie Saug- und Druckrohren. Daneben werden auch Bäckereimaschinen für die Aufbereitung von Roggen-, Schrot- und Mischbrotteigen sowie Mürbeteigen und Füllmassen produziert.

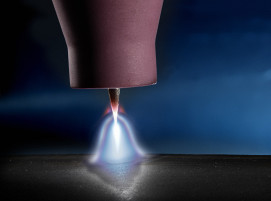

Egal ob Stahl oder Edelstahl, die zum Teil mehr als 20 Meter langen und mehrere Meter breiten Bauteile mit Blechdicken von 5 bis 80 Millimetern werden in den Hallen von Hand geschweißt. „Wir haben zwei Schweißer, die den ganzen Tag schweißen, auch die Steig- und Zwangsnähte“, erklärt Wilfried Erdmann, Produktionsleiter bei Döpke. Die anderen Mitarbeiter können ebenfalls alle schweißen. Sie heften an den restlichen Schweißarbeitsplätzen die Bauteile zusammen.

Vorher stufengeschaltete Geräte im Einsatz

Bis 2020 nutzten die Schweißer zum Großteil noch stufengeschaltete Geräte, u. a. von Messer-EWM aus den 1990er-Jahren. Zwischendurch kaufte Döpke immer wieder neue Geräte zu, doch: „Mit Invertertechnik hatten wir nur schlechte Erfahrungen gemacht“, so Erdmann. Deshalb stieß Werner Buß, Außendienstmitarbeiter von EWM in Ibbenbüren, bei seiner Neukundenakquise zunächst auf Zurückhaltung. Doch schon nach der ersten Vorführung der Titan XQ puls an Bauteilen von Döpke in der Produktionshalle war Erdmann angetan: „Was da alles möglich ist an Technik und Elektronik, das ist schon beeindruckend.“ Auch die EWM-Garantiezeit von bis zu fünf Jahren ohne Einschränkung der Betriebsstunden war für Döpke attraktiv: „Das geben die anderen Hersteller ja so auch nicht“, sagt Geschäftsführer Ingo Romeike. Nun dachten er und Produktionsleiter Wilfried Erdmann über die Anschaffung von drei EWM-Schweißgeräten nach.

Förderung von 700 Euro pro eingesparter Tonne CO2

Doch Werner Buß von EWM überlegte weiter: „Ich hatte da die Förderung nach BAFA im Hinterkopf. Die ist wegen des Aufwands aber erst ab fünf, sechs Anlagen attraktiv.“ Dazu kam, dass bei der Heinrich Döpke GmbH ein großes Projekt anstand und viele Schweißgeräte gleichzeitig ausgefallen waren. „Da haben wir dann überlegt, statt der Reparatur neu zu investieren“, berichtet Produktionsleiter Wilfried Erdmann. Die staatliche Förderung war schließlich ein weiteres ausschlaggebendes Argument für die komplette Umstellung. Nun wurden die Anzahl der Geräte genau festgelegt und von EWM ein Angebot für die Ersatzinvestition erstellt. „Das konnte man ja nachher nicht noch einmal korrigieren. Das ganze Paket wurde vorher geschnürt, dann wurde es eingereicht und aufgrund dessen gab es eine entsprechende Erstattung“, sagt Döpke-Geschäftsführer Ingo Romeike.

Werner Buß stellte den Kontakt zum Energieberater her, der dem Unternehmen beim Antrag ans Bundesamt für Wirtschaft und Ausfuhrkontrolle (BAFA) half. Dabei griff der Energieberater auf die „Bundesförderung für Energieeffizienz in der Wirtschaft“ (kurz EEW) zu, die investive Maßnahmen zur energetischen Optimierung von Anlagen und Prozessen unterstützt. Hier wird jede eingesparte Tonne des Treibhausgases Kohlendioxid finanziell belohnt. Die maximale Förderung für kleine und mittlere Unternehmen beträgt 700 Euro pro Tonne CO2-Einsparung, maximal jedoch 40 Prozent der Investitionskosten. Bei großen Unternehmen sind es 500 Euro pro Tonne CO2 und maximal 30 Prozent der Investitionskosten. Damit beschleunigt der Staat die Einhaltung der neuen EU-Ökodesignrichtlinie, mit der stufengeschaltete Schweißgeräte mit ihrem hohen Stromverbrauch ab 2023 komplett vom Markt verschwinden werden.

Einsparung pro Gerät: knapp zwei Tonnen CO2

Für den Antrag mussten die Einsparungen pro Gerät genau berechnet werden. EWM errechnete für die Umstellung auf das MIG/MAG-Flaggschiff Titan XQ 350 puls einen Unterschied von 3.652 KWh im Jahr – das heißt knapp zwei Tonnen CO₂ pro Gerät und Jahr weniger als zuvor. Insgesamt ergab sich bei 13 Geräten, inklusive des Zuschusses für den Energieberater, damit eine Gesamtfördersumme von ca. 18.000 Euro. Da ein Dringlichkeitsantrag gestellt worden war, hatte Ingo Romeike schon nach knapp drei Wochen die Zusage. Nun durften die Geräte bestellt werden.

Schweißer sind von zukunftsorienterier EWM-Invertertechnik begeistert

Die Schweißer bei Döpke haben sich schnell mit den Titan XQ puls und Phoenix angefreundet. Dass bei Döpke alle neuen Geräte Namen bekommen haben, zeigt Verbundenheit: Erika nach der Ehefrau, Jenny aus Forrest Gump oder Dolly, wie das Schaf. Bei den Vorteilen werden die Anwender sachlich: „Die Nähte laufen viel besser als vorher, der Gasverbrauch ist um mehr als die Hälfte gesunken und wir haben kaum Vor- und Nacharbeit“, berichten die beiden Schweißer Matthias Heidkamp und Keno Konken. Produktionsleiter Wilfried Erdmann bestätigt: „Mit den Geräten kann man nahezu spritzerfrei schweißen, was vorher überhaupt nicht möglich war.“

Verbrauch von Gas und Verschleißteilen enorm reduziert

Auch die Investition in die elektronische Gasmengenregelung DGC habe sich gelohnt, sind sich die beiden Döpke-Führungskräfte einig. „Dass viel Gas gespart wird, kam schnell bei mir an“, schmunzelt Ingo Romeike. Wilfried Erdmann konkretisiert: „Früher haben wir alle zweieinhalb Tage eine Gasflasche getauscht. Jetzt ist das ca. alle eineinhalb Wochen.“ Daneben werden Verschleißteile eingespart. Mit dem EWM-Schweißbrenner PM 451 fallen nur noch zwei bis drei Stromdüsen in der Woche an, anstatt, wie vorher, zwei bis drei am Tag. Das Fazit: Der deutlich geringere Verbrauch an Strom, Gas, Verschleißteilen und Arbeitszeit spart enorm Kosten ein. Die EWM-Technologie hat Ingo Romeike und Wilfried Erdmann überzeugt: Auch mit dem Service und der Beratung von EWM sind beide bisher sehr zufrieden: „Wir würden alles genauso wieder machen.“

(Quelle: Presseinformation der EWM AG)

Schlagworte

EdelstahlFügetechnikInvertertechnologieSchweißenSchweißtechnikStahl