Hochschulpraktikum „Schadensanalyse an metallischen Bauteilen“

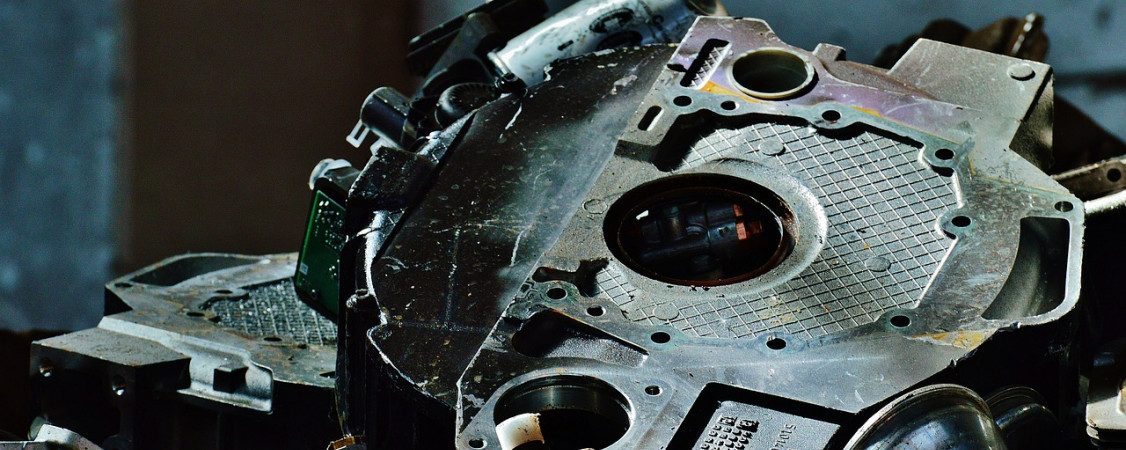

https://www.wp.rub.de/aktuelles/hochschulpraktikum_schadensanalyse/Das defekte Bauteil ist der Datenträger für Informationen über den Werkstoff und seinen individuellen Zustand, über mechanische, tribologische und korrosive Beanspruchungen, denen er ausgesetzt war, und es enthält Informationen über die Abmessungen, die seine konstruktive Auslegung widerspiegeln sowie über die Art und Qualität der Fertigungsverfahren. Die Bauteil-Schadensanalyse nutzt die Methoden der Metallographie einschließlich elektronenmikroskopischer und mikroanalytischer Verfahren in Verbindung mit weiteren metallkundlichen Untersuchungsmethoden einschließlich der Werkstoffprüfung. Da Werkstoffinstitute meist über die entsprechenden Prüfapparaturen und die Kompetenz der Untersuchungsmethodik verfügen, ist die Schadensanalyse oft dort angesiedelt.

Zielsetzung:

Ziel des RUB-Hochschulpraktikums ist es, in dem ausführlichen Praktikums- und Übungsteil anhand von Beispielen die Methodik der Schadensanalyse an metallischen Bauteilen vorzustellen und zu diskutieren. In dem Vorlesungsteil soll Verständnis für die unterschiedlichen Schadensmechanismen vermittelt werden. Das Praktikum soll den Teilnehmern eine systematische Vorgehensweise bei der Aufklärung von Schadensfällen sowie eine Auswahl von geeigneten Prüfverfahren ermöglichen.

Zielgruppe:

Das Praktikum wendet sich an Techniker und Ingenieure, die ihren untersuchungsmethodischen Kenntnisstand im Hinblick auf Qualitätssicherung und Schadensanalyse erweitern wollen.

Das Programm im Überblick:

15.10.2024

- Begrüßung

Einführung in das Hochschulpraktikum - Schadensanalyse

Ablauf einer Schadensanalyse; Bezug zur VDI-Richtlinie 3822 sowie zur ISO 9000 - Gewaltbrüche

- Makro- und mikroskopische Bruchformen; Inter- und transkristalline Gleit- und Spaltbrüche;

- Einfluss von Werkstoff und Spannung; Besondere Brucherscheinungen

- Schwingbrüche

- Grundlagen der Dauerschwingfestigkeit; Mikromechanismen des Rissfortschritts;

- Mikro- und makroskopisches Bruchaussehen; Bauteilversagen anhand von Beispielen

- Schäden durch Wasserstoff

- Wasserstoff in metallischen Bauteilen;

- Entstehungsmechanismen von Poren, Beizblasen, Fischaugen und Flocken;

- verzögerte Rissbildung/ kathodische Spannungsrisskorrosion;

- Beispiele zu Bauteilschäden durch wasserstoffinduzierte Risse und Brüche

- Übungen in Gruppen zu folgenden Themen:

- Gewaltbrüche - Dr.-Ing. G. Manke

- Schwingbrüche - Prof. Dr.-Ing. M. Pohl

- Nachweis von Schäden durch Wasserstoff - M.Sc. J. Jürgensen

- Metallographie und Elektronenmikroskopie - N. Lindner

- Begrüßungsabend

16.10.2024

- Verschleißschäden

- Systematische Einführung in das Verschleißgebiet; Tribologische Systeme und ihre Verschleißmechanismen;

- Messgrößen der Verschleißprüfung; Verschleißerscheinungsformen verschiedener Schadensfälle

- Korrosionsschäden

- Definition, Begriffe; Korrosionsformen und ihre Wirkmechanismen;

- Charakteristische Beispiele für Korrosionsschäden ohne und mit mechanischer Beeinflussung

- Hochtemperaturschäden

- Brandschäden, Thermoschock und thermische Ermüdung, Warmfestigkeit, Zeitstandfestigkeit

- Zerstörungsfreie Bauteilprüfung

- Grundlagen der Zerstörungsfreien Werkstoffprüfung; Vorstellung der Verfahren;

- Kriterien zur Auswahl der Untersuchungsverfahren; Schadensanalytische Beispiele

- Übungen in Gruppen zu folgenden Themen:

- Verschleiß - Prof. Dr.-Ing. A. Ibach

- Korrosion - Dr.-Ing. J. Dartmann

- Hochtemperaturschäden - Dr.-Ing. J. Stoiber

- Zerstörungsfreie Bauteilprüfung - Dipl.-Ing. A. Mühl

- Geselliges Abendessen

17.10.2024

- Kathodische, anodische und Flüssigmetall induzierte Spannungsrisskorrosion

Mechanismen der Spannungsrisskorrosion; Lotrissigkeit; Verzinkungsschäden; Abhilfemaßnahmen - Schweißfehler

- Schweißverfahren zur Komponentenfertigung; Fehlerlage, -form und -größe in Schweißverbindungen;

- Mechanismen metallurgischer Schweißfehler: Lunker, Poren, Heiß- und Kaltrisse; Typische Schadensfälle

- Schadensbeispiele

- Beispiele zu Schrauben-, Spiral-, Blatt- und Tellerfedern

- Schwingbrüche und Spannungsrisskorrosion etc.

- Bearbeitung von Schadensfällen in Gruppen

- Abschlussdiskussion