Neuer Benchmark für die Branche: Fraunhofer ILT und Dreher Automation stellen Laser Blanking-Anlage auf der Euroblech 2024 vor

Das Fraunhofer-Institut für Lasertechnik ILT und die Automatic-Systeme Dreher GmbH präsentieren auf der Euroblech 2024 vom 22.-25. Oktober in Hannover eine wegweisende Innovation im Bereich der Blechbearbeitung: Eine Demonstratoranlage für Laser Blanking, die durch den Einsatz von Künstlicher Intelligenz die Prozesssicherheit und Effizienz in der Fertigung signifikant erhöht.

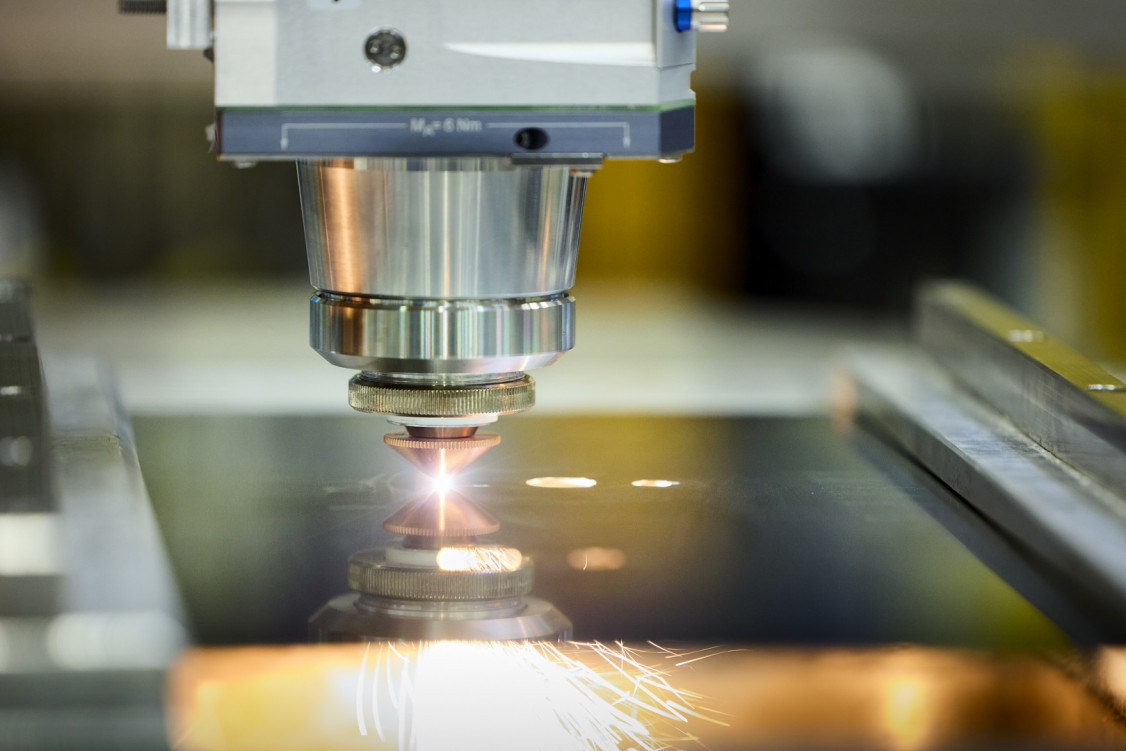

In der modernen Fertigung, insbesondere in der Automobilindustrie, ist das präzise und effiziente Zuschneiden von Platinen aus Coils eine zentrale Aufgabe; die Anforderungen steigen stetig. Traditionelle Methoden, wie das Stanzen, stoßen an ihre Grenzen, insbesondere wenn es um Flexibilität und Ressourcenschonung bei der Produktion geht. Hinzu kommt die Notwendigkeit, kontinuierliche Fertigungsprozesse zuverlässig und sicher zu überwachen, um teure Anlagenstillstände und Produktionsausfälle zu vermeiden. Störungen etwa durch Schnittabbrüche lassen sich mit zusätzlichen Sensoren und Kontrollmechanismen frühzeitig erkennen und vermeiden.

Im Rahmen des Verbundprojekts DIPOOL (Digitaler Prozess-Onlineoptimierer für intelligente Lasermaschinen) entwickelt das Fraunhofer-Institut für Lasertechnik ILT zusammen mit den Projektpartnern Lösungen, um die Effizienz und Sicherheit von Laserschneid- und Schweißprozessen zu verbessern. DIPOOL wird durch das Bundesministerium für Bildung und Forschung (BMBF) gefördert und vereint die Expertise führender Industrie- und Forschungspartner, um zukunftsweisende Lösungen für die Industrie 4.0 zu entwickeln.

„Das Projekt zielt darauf ab, durch den Einsatz von Künstlicher Intelligenz und Minimalinvasiver Lasermodulation die Prozessüberwachung und -steuerung bei der Blechbearbeitung zu optimieren, mit besonderem Fokus auf den Dünnblechbereich und Laser Blanking“, sagt Dr. Frank Schneider, Projektleiter von DIPOOL und Gruppenleiter Trennen am Fraunhofer ILT. „Diese Technologien ermöglichen es, Prozessabweichungen in Echtzeit zu erkennen und sofortige Anpassungen vorzunehmen, um die Produktionssicherheit und -geschwindigkeit nachhaltig zu steigern. Mit dem DIPOOL-Projekt setzen wir tatsächlich neue Maßstäbe in der Blechbearbeitung.“

Das Funktionsprinzip der Überwachung basiert auf einem „minimalinvasiven“ Lasermodulationsmuster (MILM). Dem Bearbeitungsprozess werden minimale Störungen aufgeprägt, worauf der Prozess kontinuierlich mit besonders charakteristischen, zustandsabhängigen Signalen antwortet. Diese Muster kann eine Künstlichen Intelligenz (KI) besonders gut analysieren.

Zusammenarbeit von Fraunhofer ILT und Dreher Automation

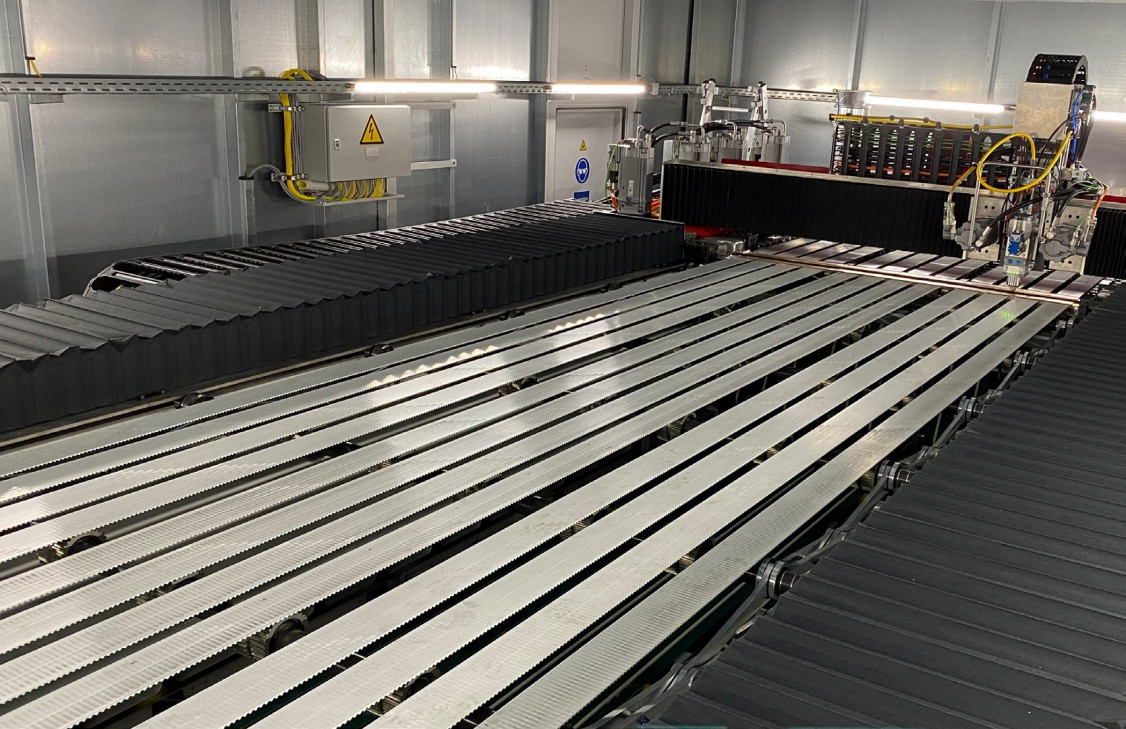

Eine Laser Blanking-Demonstratoranlage im industriellen Maßstab und die darin eingebundene Umsetzung der Anlagenüberwachung mit KI und MILM ist das Ergebnis der engen Zusammenarbeit zwischen der Automatic-Systeme Dreher GmbH, dem Fraunhofer ILT und dem Pilotkunden, für den das Aachener Institut in langjähriger Zusammenarbeit die Verfahrensentwicklung geleistet hat.

Dreher Automation ist ein erfahrener Spezialist für Automatisierungssysteme im Bereich umformtechnischer Fertigungsprozesse und bringt seine Expertise in der Entwicklung hochpräziser Maschinenlösungen ein. „Das Zusammenspiel von einem neuartigen Anlagenkonzept, dem vom Fraunhofer ILT entwickelten High-Speed Schneidverfahren und der innovativen Prozessüberwachung ermöglicht die äußerst dynamische Bearbeitung mit kürzesten Taktzeiten“, erläutert Schneider.

Die Demonstratoranlage stellen das Fraunhofer ILT und Dreher Automation auf dem Messestand 27-H82 auf der Euroblech 2024 vor. Die Anlage, die u. a. in der Verarbeitung von Kaltbandprodukten zum Einsatz kommen soll, ist speziell darauf ausgelegt, die Prozesssicherheit bei der Verarbeitung von Coils zu maximieren. Die KI-basierten Systeme analysieren die Prozesssignale in Echtzeit und erkennen selbst kleinste Abweichungen, bevor sie zu Problemen führen können. MILM sorgt dafür, dass der Schneidprozess kontinuierlich stabil bleibt, was die Ausschussraten minimiert und die Gesamtproduktivität der Anlage erheblich steigert.

„Das neue Konzept übergreifender Arbeitsbereiche von zwei Bearbeitungsköpfen bei kontinuierlichem Bandtransport in der Anlage ermöglicht maximale Flexibilität und ressourceneffiziente Produktion“, erklärt Hasan Sarac, Geschäftsführer der Automatic-Systeme Dreher GmbH. „So kann jeder Laser genau das bearbeiten, was erforderlich ist. Dies ermöglicht optimiertes Nesting und die Verarbeitung großer Bauteile. Das ist ein entscheidender Vorteil für eine wirtschaftliche Fertigung in der Automobilproduktion.“

Ausblick und nächste Schritte

Die Demonstratoranlage setzt die Erkenntnisse und Ergebnisse des DIPOOL-Projekts um. Das Design der Anlage zielt vor allem auf die Automobilproduktion, insbesondere das Schneiden von Strukturbauteilen und anderen Blechteilen aus Coils. Damit lassen sich immense Kosten sparen: Weil Laser Blanking keine Werkzeuge benötigt, entfallen die Kosten für die teuren Werkzeuge sowie für das Lagern und die Instandhaltung. Und Stillstände durch Werkzeugwechsel fallen ebenfalls weg.

Die Testläufe zeigen die Vorteile des neuen Anlagenkonzepts und der kontinuierlichen Produktion vom Coil, die zu optimiertem Nesting und damit verbundenen Materialeinsparungen führt, einer der wesentlichen Hebel für die Ressourceneffizienz der Anlage. Eine höhere Produktivität, reduzierte Ausschussraten und eine flexible Anpassung des Schnittkontur in der Tryout-Fertigung – entscheidende Vorteile. „Unsere Zusammenarbeit mit dem Fraunhofer ILT im Rahmen des DIPOOL-Projekts zeigt eindrucksvoll, wie Maschinenbau und innovative Technologie Hand in Hand gehen können, um einen neuen Benchmark für die Branche zu schaffen“, resümiert Hasan Sarac.

Nach der Präsentation auf der Euroblech-Messe fließen die Ergebnisse des DIPOOL-Projekts in die erste industrielle Umsetzung ein. In Zusammenarbeit mit dem Pilotkunden sollen dann Optimierungen und Erweiterungen folgen, die für den Einsatz in der Serienproduktion erforderlich sind.

Besuchen Sie das Fraunhofer ILT vom 22. bis 25. Oktober in Hannover am Stand der Automatic-Systeme Dreher GmbH, Standnummer 27-H82, um mehr über die Demonstratoranlage und DIPOOL zu erfahren. Dort zeigt das Institut außerdem die Laserbearbeitung von Bipolarplatten für die Wasserstofftechnologie.

(Quelle: Presseinformation des Franhofer-Instituts für Lasertechnik ILT)

Schlagworte

BlechbearbeitungFertigungIndustrie 4.0KILaser BlankingLasertechnologienProzesssicherheit