Die Zeltwanger Leaktesting & Automation GmbH entwickelt und fertigt u. a. Lösungen für Dichtheitsprüfungen von Bipolarplatten, Brennstoffzellenstacks, Batteriezellen und -packs. Das Tübinger Unternehmen bietet darüber hinaus einen Prüfservice für diese Art Produkte an, der als schlanker Einstieg in die Serienproduktion genutzt werden kann.

Die steigende Verbreitung von Fahrzeugen mit Brennstoffzellen- und Elektroantrieben sorgt dafür, dass auch Lösungen für Dichtheitsprüfungen verstärkt nachgefragt werden. Denn wo Wasserstoff oder Elektrolyte Verwendung finden, ist Dichtheit ein unverzichtbares Qualitäts- und Sicherheitsmerkmal. Zwei typische Bauteile sind Bipolarplatten und Batteriezellen. Diese werden zu Brennstoffzellenstacks oder Batteriepacks zusammengebaut und in großen Stückzahlen gefertigt.

Zunehmend engagieren sich die verschiedensten Unternehmen im Bereich der Elektromobilität, um sich Marktanteile in diesem wachsenden Segment zu sichern. Doch die im Entwicklungs- und Fertigungsprozess notwendigen Dichtheitsprüfungen sind zunächst einmal eine Hürde, da ein entsprechendes Hightech-Equipment und spezielles Knowhow notwendig sind. Aus diesem Grund bietet Zeltwanger, Hersteller von Dichtheitsprüftechnik und deren Automatisierung, neuerdings die Prüfung von Prototypen und Kleinserien als Serviceleistung an. „Wir begleiten unsere Kunden from lab to fab, d. h. von den ersten Musterbauteilen bis in die Serienfertigung. Unser Testing-as-a-Service Angebot ermöglicht es ihnen, die Machbarkeit ihres Produkts zu evaluieren. Dadurch lassen sich Kosten und Risiko in der Anlaufkurve drastisch reduzieren“, präzisiert Jochen Kober, Industry Manager E-Mobility bei Zeltwanger. Entscheidet sich der Kunde für die Markteinführung des Produkts, bietet Zeltwanger ein skalierbares Anlagenkonzept für die eigenständige Fortführung der Prüfprozesse. Die Prüfstationen können zunächst manuell oder halbautomatisch betrieben und später, bei steigenden Stückzahlen, vollautomatisiert und verkettet werden. Kober hält dabei fest: „Nach der Validierung in der Prototypenphase muss nicht nochmals für die Serie nachvalidiert werden. Prüfwerkzeug und Prozess lassen sich problemlos auf andere Anlagen transferieren.“ Dieser Service nimmt dem Bauteilhersteller die Validierung also vollständig ab.

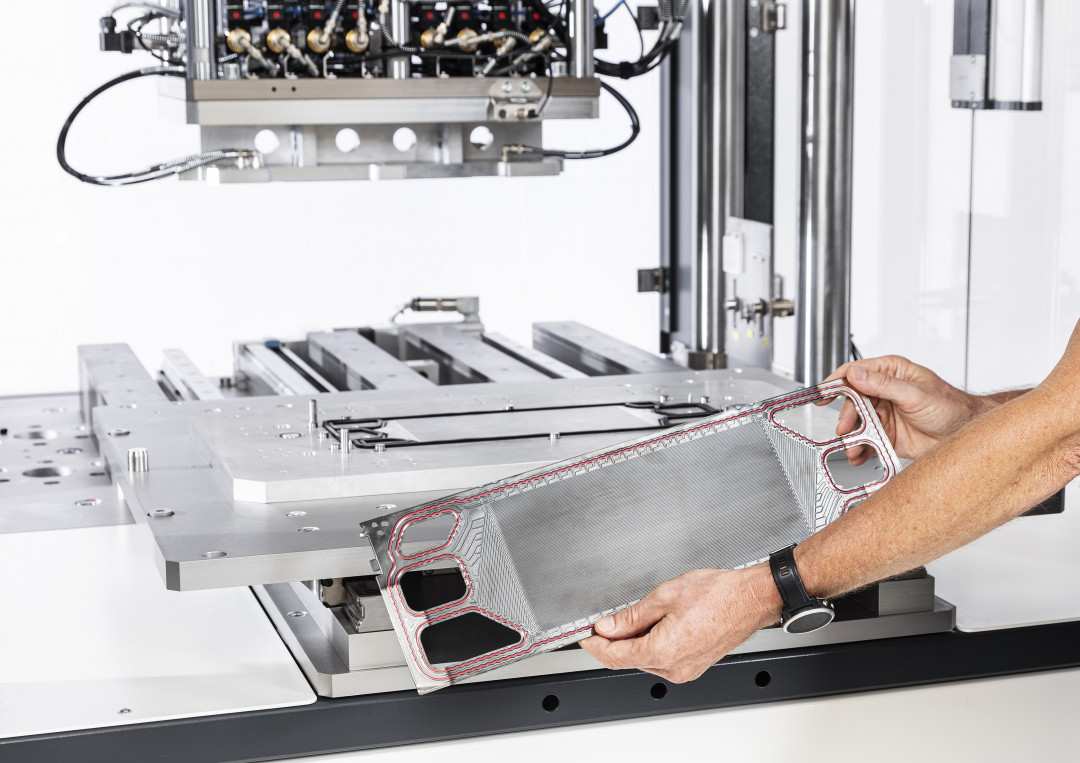

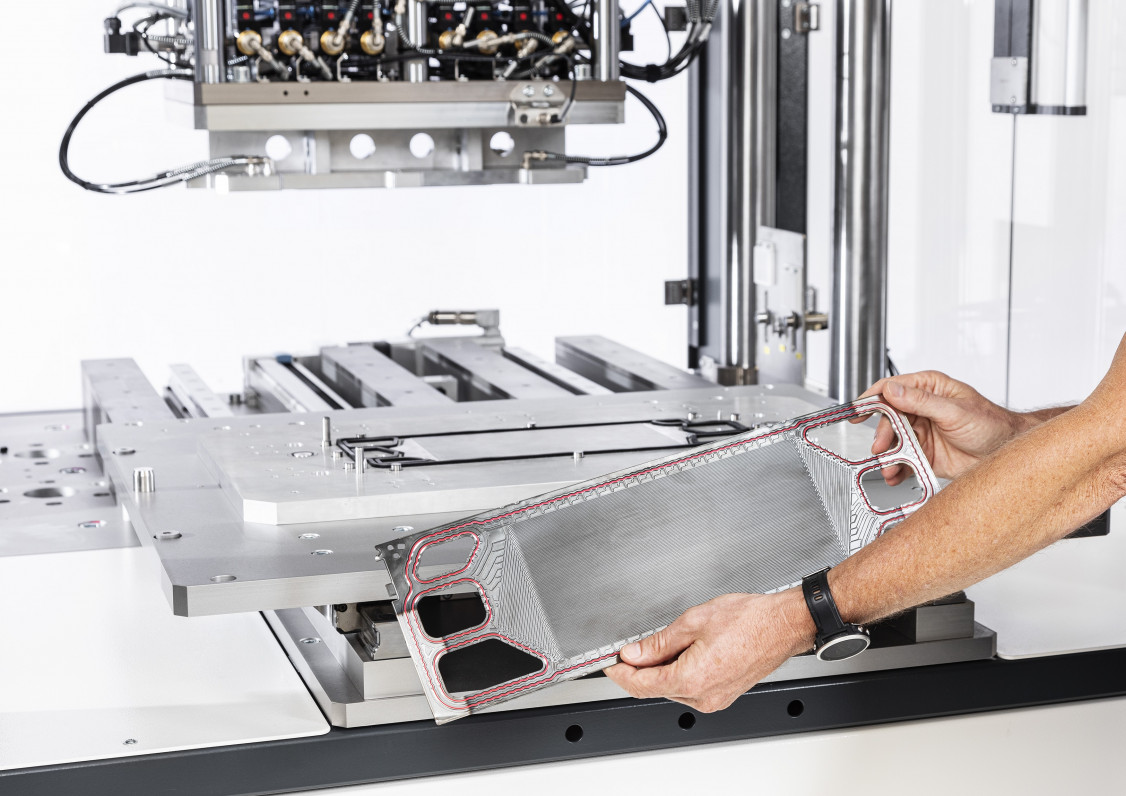

Das Prüfwerkzeug ist neben der Prüfstation die zentrale Komponente. Es besteht zumeist aus Ober- und Unterteil, auch Stempel können vorhanden sein. Beim Prüfvorgang werden beide Hälften zusammengepresst, gleichzeitig wird das Werkstück mit dem Druck des Prüfmediums beaufschlagt. Dabei muss sich das Werkzeug von allen Seiten exakt an das Bauteil anschmiegen, um Verformungen zu unterbinden. Alle Werkzeugteile werden daher individuell und mit höchster Genauigkeit gefertigt.

Darüber hinaus wählt Zeltwanger für den Kunden das passende Prüfverfahren aus. Bei einfacheren Prüfungen, beispielsweise zur Grobaussage über das Schweißergebnis, kommen effiziente Verfahren wie die Druckänderungsmessung mittels Luft zum Einsatz. Geht es hingegen darum, kleinste Lecks festzustellen, werden Prüfverfahren mit Nachweisgasen wie Helium genutzt.

Mit letzterem ist es möglich, Leckraten bis 1 x 10-6 mbar l/s nachzuweisen. In diesen Regionen zählt das Massenspektrometer nur noch einzelne Moleküle. Dass so geringe Mengen des Nachweisgases den Weg durch das Material finden, liegt an den Produktionsprozessen wie Prägen oder Schweißen. Diese können feinste Mikrorisse verursachen. Bei graphitischen Bipolarplatten kann das Grundmaterial bereits über Mikrorisse verfügen. Angesichts derartig kleiner Leckage-Mengen ist die Frage nach der Reproduzierbarkeit der Ergebnisse berechtigt. „Für zuverlässige Tests ist es wichtig, dass keine Moleküle des Nachweisgases im Prüfsystem verbleiben. Das ist eine Herausforderung, die viel Hightech erfordert, die wir aber gut im Griff haben“, so Jochen Kober.

Bipolarplatten sind Schlüsselbauteile in Brennstoffzellen und Elektrolyseuren. Sie leiten den Strom zwischen den Zellen und verteilen die Reaktantien Wasserstoff und Sauerstoff. Hinzu kommt eine Kühlfunktion. Die meisten Bipolarplatten werden aus dünnem Blech bzw. Folie (Edelstahl, Aluminiumlegierungen, Titan) gefertigt. Ein anderer Werkstoff ist Graphit. Die Herstellung der metallischen Varianten erfolgt durch klassische Umformverfahren oder Hydroforming. Dabei werden auch die Kanäle für die Gasverteilung eingebracht, welche den Platten die typische Optik verleihen. Eine Bipolarplatte besteht aus zwei Hälften, die in der Regel mit dem Laser verschweißt werden. Im Innern fließt später das Kühlmedium. Die Reaktantien strömen entlang der Kanäle auf den Außenseiten.

(Quelle: Pressemeldung Zeltwanger Gruppe)

Schlagworte

BatteriezellenBipolarplattenDichtheitsprüfungElektrolyteWasserstofftechnologien