Doppelpuls-WIG: WIG-Schweißen von Stahl auf neuem Niveau

Ein neues WIG-Doppelpuls-Schweißverfahren von Kemppi kombiniert die Eigenschaften und Vorteile zweier unterschiedlicher Gleichstrom-Pulsverfahren. Dank eines schmalen und gut fokussierten Schweißlichtbogens kann die Schweißgeschwindigkeit deutlich erhöht werden, wodurch der Wärmeeintrag reduziert und der Verzug minimiert wird. Darüber hinaus bietet das WIG-Doppelpuls-Schweißverfahren zahlreiche weitere Vorteile in Bezug auf Produktivität und Qualität. Das für die MasterTig-Produktfamilie entwickelte WIG-Doppelpuls-Schweißverfahren ist eine neue Prozessvariante, die gewährleistet, dass das WIG-Schweißen von Stählen und anderen mit Gleichstrom geschweißten Materialien den neuesten Anforderungen entspricht.

Ein entscheidender Schritt zu besserem, produktiverem WIG-Schweißen

Der wachsende Druck nach höherer Produktivität lässt Zweifel an der Eignung des WIG-Schweißens für bestimmte Anwendungen aufkommen. Üblicherweise ist es das Ziel, die Effizienz der bei Schweißprojekten erforderlichen Nebentätigkeiten zu verbessern, damit sich der Schweißer auf das eigentliche Schweißen konzentrieren kann. In den letzten Jahren wurde versucht, das WIG-Schweißen durch MIG/MAG-Wurzelschweißverfahren zu ersetzen. Bis zu einem gewissen Grad waren diese Bemühungen erfolgreich, jedoch sind die Ersatzmethoden nicht für alle Anwendungen geeignet.

Um die Produktivität und in einigen Fällen auch die Qualität des WIG-Schweißens zu verbessern, wurden verschiedene Prozessvarianten entwickelt. Im Laufe der Jahre wurden mehrere Impulsverfahren entwickelt, wobei die heute verfügbaren Techniken vom langsamen Pulsen mit einer Frequenz von etwa 1 Hz bis hin zum Hochgeschwindigkeitspulsen mit einer Frequenz im Kilohertzbereich reichen. Diese Pulsprozesse erhöhen die Produktivität und vor allem die Qualität, auch wenn die Produktivitätssteigerungen oft gering oder anwendungsspezifisch sind. Mit der Einführung der neuen MasterTig-Produktreihe stellte Kemppi sein erstes WIG-Doppelpuls-Schweißverfahren vor, das einige Vorteile in Bezug auf Effizienz und Qualität verschiedener WIG-Schweißverfahren bietet.

Verbindung der Vorteile und Prinzipien von langsamem und schnellem Pulsen

Beim WIG-Doppelpuls-Schweißen werden gleichzeitig langsame (0,2 ... 30 Hz) und schnelle (100 ... 400 Hz) negative Gleichstromimpulse verwendet. Die Prinzipien des Stromverhaltens werden in Abbildung 1 dargestellt. Die Parameter für den Hochgeschwindigkeitspuls werden von einem vorgefertigten Schweißprogramm ermittelt, so dass der Schweißer diese nicht einstellen muss. Die Parameter für den langsamen Impuls sind einstellbar; die Werkseinstellungen sind jedoch für allgemeine Schweißanwendungen gut geeignet.

Mittels mechanisierter und manueller Schweißtests wurden die Vorteile des neuen Verfahrens mit den Ergebnissen der konventionellen WIG-Puls-Verfahren (Niedrig- und Hochgeschwindigkeitsimpuls) verglichen. Bei den mechanisierten Schweißtests handelte es sich um eine 1+1-mm-Eckverbindung aus säurebeständigem Stahl (316L) in Schweißposition PA und eine 3+3-mm-Kehlnaht aus unlegiertem Baustahl (S355) in Schweißposition PB. In den manuellen Schweißtests prüften mehrere Schweißer verschiedene Materialien, Blechdicken und Stoßarten.

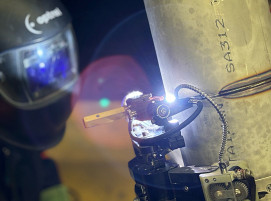

Die höchste Geschwindigkeit in beiden mechanisierten Schweißtests wurde mit dem Doppelpulsschweißverfahren erreicht. Bei Ecknähten lag der Unterschied zum langsamen Pulsschweißen sogar bei 30 Prozent. Dies resultiert daher, dass der Hochgeschwindigkeitspuls des Doppelpuls-WIG einen schmalen Lichtbogen erzeugt, der die Ecke genau trifft. Abbildung 2 zeigt, dass im Gegensatz zum schmaleren Lichtbogen des Doppelpuls-WIG der breite Lichtbogen, der durch ein Pulsen mit niedriger Geschwindigkeit erzeugt wird, nicht in der Lage ist, die Ecke bei hohen Schweißgeschwindigkeiten (450 mm/min) aufzuschmelzen.

In diesem Test wurden mit einem Hochgeschwindigkeitspuls höhere Schweißgeschwindigkeiten erreicht als mit einem langsamen Puls. Mit dem Doppelpulsverfahren wurden die besten Anlassfarben für Schweißnähte bei säurebeständigem Stahl erreicht. Im Kehlnahttest erreichte das Doppelpulsverfahren Schweißgeschwindigkeiten, die 30 Prozent höher waren als beim Hochgeschwindigkeits-Pulsschweißen. Im Gegensatz zum Eckverbindungstest wurde hier die höchste Schweißgeschwindigkeit mit einem langsamen Puls erreicht, da beim Schweißen einer Kehlnaht vor allem die kurzzeitige hohe Leistung, die das Schmelzbad vorwärts bewegt, zur Verfahrgeschwindigkeit beiträgt. Diese mechanisierten Schweißtests zeigen, dass der Verbindungstyp der Hauptfaktor ist, der bestimmt, ob langsames oder Hochgeschwindigkeitspulsen größere Vorteile bringt.

Da der Doppelpulsprozess beide Pulsarten nutzt, kombiniert er auch die Vorteile dieser beiden Verfahren. Dank des Hochgeschwindigkeitspulses ist der Lichtbogen beim Doppelpulsschweißen schmal, stabil und leicht zu steuern. Darüber hinaus erhöht die temporäre hohe Leistung, die durch den Impuls mit niedriger Geschwindigkeit erzeugt wird, die Fließfähigkeit des Schweißbades und ermöglicht bei bestimmten Verbindungsarten (für Kehl- und Überlappnähte) eine höhere Schweißgeschwindigkeit. Die manuellen Schweißversuche zeigten dagegen, dass die temporäre geringe Leistung des langsamen Impulses zur Verfestigung des Schweißbades genutzt werden kann, was die Eigenschaften für das Positionsschweißen verbessert. Bisher konnten die Stärken der verschiedenen Pulsmethoden nicht gleichzeitig genutzt werden, aber die neue MasterTig-Produktfamilie von Kemppi macht dies möglich.

Anwendungsbereiche

Da das Doppelpulsverfahren die Vorteile des Nieder- und Hochgeschwindigkeitspulsens vereint, eignet es sich für ein breites Spektrum von Schweißanwendungen. Es kann für die meisten DC-WIG-Schweißanwendungen verwendet werden, eignet sich aber besonders gut für die folgenden Anwendungen:

- Arbeiten an dünnen Blechen

- Kehl- und Ecknahtschweißen

- Schweißnähte mit hohen Anforderungen an die optische Qualität (siehe Abbildung 3)

- Edelstähle

- Metalle, die einen geringen Wärmeeintrag erfordern, wie hochfeste und Duplex-Stähle, sowie Superaustenite

- Anspruchsvolle Nichteisenmetalle, die mit dem Gleichstrom geschweißt werden, wie z.B. Titan

Vorteile

Der Doppelpuls ist einfach zu bedienen, insbesondere für Schweißer mit Erfahrung im WIG-Pulsschweißen, da für den Prozess keine große Anzahl von Parametern eingestellt werden muss. Typischerweise erfordert die Methode keine vorherige Übung. Das neue Verfahren hat folgende Vorteile:

- Ein schmaler und stabiler Lichtbogen, der sich leicht in eine Ecke lenken lässt

- Höhere Schweißgeschwindigkeiten als bei herkömmlichen WIG-Verfahren

Beispiel: Bei einer 1+1-mm-Ecknaht aus säurefestem Stahl ist die Schweißgeschwindigkeit um 30 % höher als beim langsamen Pulsschweißen- Ein Rückgang des Wärmeeintrags um mehr als 20 Prozent

⇒ Deutlich geringerer Verzug

- Ein Rückgang des Wärmeeintrags um mehr als 20 Prozent

- Geringere Schweißströme

Beispiel: Bei einer Kehlnaht an 3+3-mm-S355 konnte ein um 7 Prozent geringerer Schweißstrom verwendet werden, was den Wärmeeintrag entsprechend um 7 Prozent reduzierte - Größere Toleranz gegenüber einem inkonsistenten Wurzelspalt im Vergleich zu herkömmlichen WIG-Verfahren

- Konstante Schweißgeschwindigkeit

- Heftschweißungen von gleichbleibender Qualität

- Verbessert die Eignung des WIG-Verfahrens für das Positionsschweißen

- Die Fähigkeit, ein Fischschuppenbild zu erzielen, ohne dass ein spezielles Schweißverfahren erforderlich ist

- Optisch einwandfreie Schweißnähte

- Die Möglichkeit, einen differenzierten Einbrand zu erzeugen

- Verbesserte Ermüdungsbeständigkeit von Schweißnähten, bei denen die dynamische Last senkrecht zur Schweißnaht steht

Schlussfolgerungen

Das von Kemppi entwickelte WIG-Doppelpulsen ist ein neues WIG-Schweißverfahren, mit dem Qualitäts- und Produktivitätssteigerungen beim Gleichstromschweißen im Vergleich zu herkömmlichen WIG-Puls-Verfahren erzielt werden können. Die Hauptvorteile sind höhere Schweißgeschwindigkeiten, geringerer Wärmeeintrag und verbesserte optische Qualität der Schweißnähte. Da das neue Verfahren zwei Pulsarten kombiniert, eignet es sich für ein breiteres Spektrum an Schweißanwendungen als herkömmliche WIG-Pulsverfahren. Das Verfahren ist nicht nur von großem Nutzen, sondern auch einfach anzuwenden und erfordert in der Regel kein Testen der richtigen Parameter oder vorherige Übung. Mit dem Doppelpulsverfahren kann man das WIG-Gleichstromschweißen optimal nutzen.

(Quelle: Pressemitteilung der Kemppi GmbH)

Schlagworte

DünnblechDuplex-StahlEdelstahlNichteisen-MetalleWIG SchweißenWIG-DoppelpulsenWIG-Puls-Schweißen