Elektronenstrahlschmelzen bringt sprödes Metall in Form

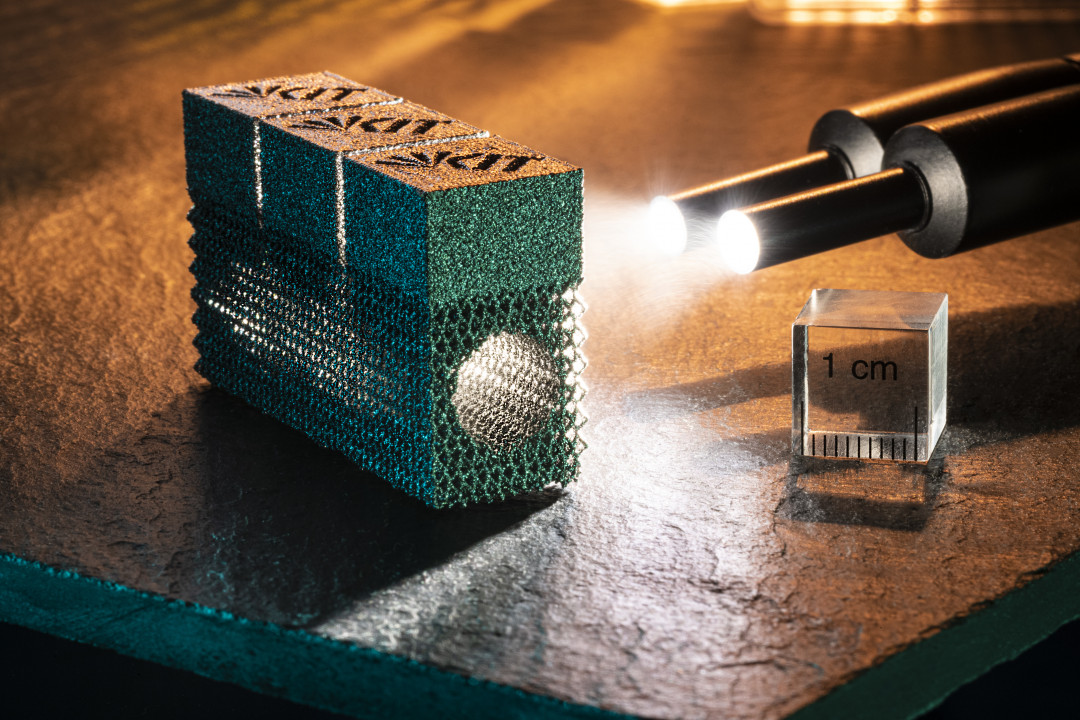

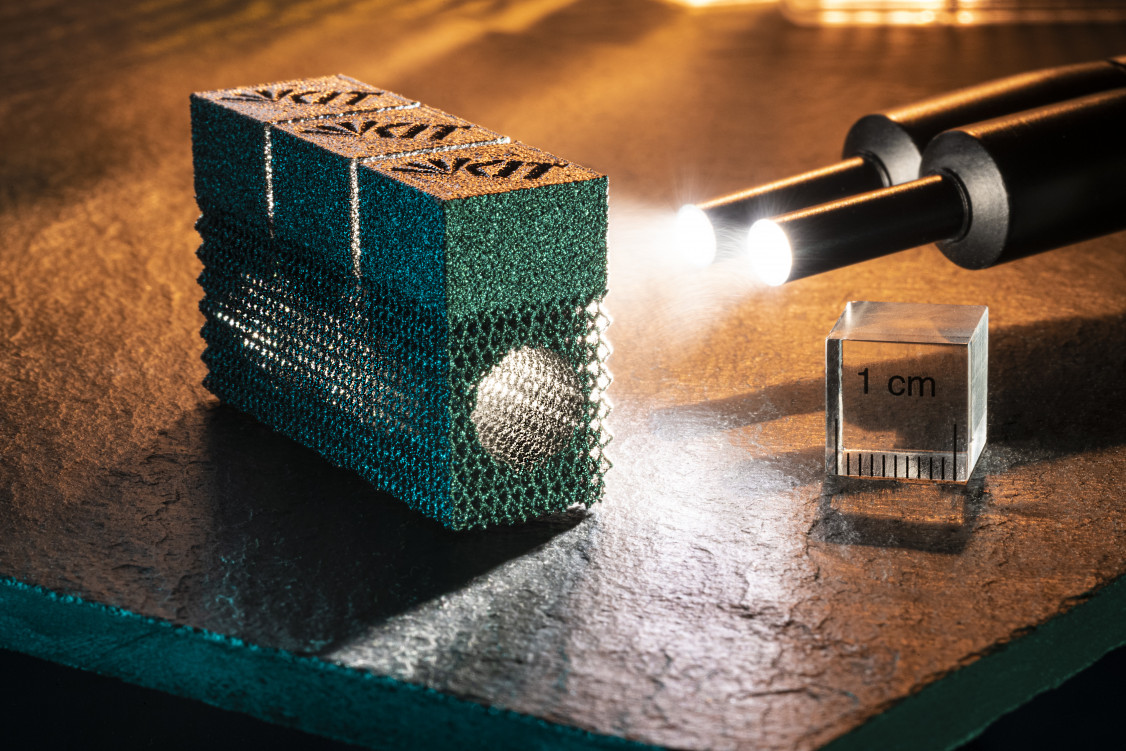

Forschenden des KIT ist es erstmals gelungen, Bauteile aus Wolfram für den Einsatz im Hochtemperaturbereich im 3D-Druck-Verfahren Elektronenstrahlschmelzen herzustellen.

Wolfram hat mit 3.422 Grad Celsius den höchsten Schmelzpunkt aller Metalle. Ideal für den Einsatz dort, wo es richtig heiß wird, etwa für Weltraumraketendüsen, Heizelemente von Hochtemperaturöfen oder im Fusionsreaktor. Das Metall ist aber zugleich sehr spröde und daher schwer zu verarbeiten. Forschende des Karlsruher Instituts für Technologie (KIT) fanden nun einen innovativen Ansatz, wie sie „den Spröden geschmeidig machen“: Sie entwickelten für das Verfahren des Elektronenstrahlschmelzens neue Prozessparameter, um damit auch Wolfram verarbeiten zu können.

Das Metall Wolfram verfügt über Eigenschaften, die es als Werkstoff sehr attraktiv machen: Es ist sehr korrosionsbeständig, schwer wie Gold, als Wolframcarbid hart wie Diamant, und es hat mit 3.422 Grad Celsius den höchsten Schmelzpunkt aller Metalle. Allerdings ist dieses Metall bei Raumtemperatur sehr spröde. Aufgrund seiner Eigenschaften lässt sich Wolfram mit konventionellen Fertigungsmethoden nur schwer bearbeiten. Die Verarbeitung ist sehr kostspielig und zeitintensiv im Herstellungsprozess. Eine Alternative bietet der 3D-Druck, mit dem Bauteile so hergestellt werden können, dass sie kaum noch nachbearbeitet werden müssen.

„Aktuell arbeiten wir an der additiven Fertigung von Bauteilen aus dem hochschmelzenden Metall Wolfram mit dem Verfahren Electron Beam Melting, kurz EBM, auch Elektronenstrahlschmelzen genannt“, erklärt Dr. Steffen Antusch vom Institut für Angewandte Materialien – Werkstoffkunde (IAM-WK) des KIT. Das Forschungsteam konnte den EBM-Prozess erfolgreich für Wolfram anpassen. Die eigens entwickelten Prozessparameter erlauben nun den 3D-Druck von Bauteilen aus Wolfram. „Die Einsatzgebiete dieses Metalls sind beindruckend vielseitig. Durch seine speziellen Eigenschaften ist es für Hochtemperaturanwendungen in Energie- und Lichttechnik sowie für die Raumfahrt und die Medizintechnik ideal geeignet und damit für die moderne Hightech-Industrie unverzichtbar“, so Alexander Klein vom IAM-WK.

Vorwärmen erlaubt Verarbeiten von spröden Werkstoffen

EBM ist ein additives Fertigungsverfahren, bei dem die unter Vakuum beschleunigten Elektronen Metallpulver selektiv schmelzen und so Schicht für Schicht, also additiv, ein 3D-Bauteil erzeugen. Der wesentliche Vorteil dieses Verfahrens besteht in der verwendeten Energiequelle, dem Elektronenstrahl. Dieser ermöglicht das Vorwärmen des Metallpulvers sowie der Trägerplatte vor dem Schmelzen und reduziert damit Verformungen und Eigenspannungen. Dies erlaubt die Verarbeitung von Werkstoffen, die bei Raumtemperatur leicht brechen und bei hohen Temperaturen verformbar sind. Allerdings müssen die verwendeten Materialien elektrisch leitfähig sein. Für keramische Werkstoffe kommt das Verfahren daher nicht in Frage, da der EBM-Prozess auf dem Prinzip der elektrischen Ladung basiert. Das Vorwärmen des Metallpulvers vor dem Schmelzen reduziert Verformungen.

Leichtbauteile aus Titan für KA-RaceIng

Der EBM-Prozess wurde ursprünglich entwickelt, um Titanlegierungen sowie Materialien, die erhöhte Prozesstemperaturen erfordern, zu verarbeiten. Bisher wurden im Technik-Haus des KIT damit Leichtbauteile aus Titan, zum Beispiel für das Formula-Student-Projekt KA-RaceIng des KIT hergestellt.

Das IAM-WK forscht in den Forschungsprogrammen der Helmholtz-Gemeinschaft und des europäischen Fusionsprogrammes EUROfusion an Materialien und Prozessen, um Hochtemperaturwerkstoffe für zukünftige Anwendungen zum Beispiel in der Fusionsenergie oder auch in der Medizintechnik herstellen zu können.

(Quelle: Presseinformation des Karlsruher Instituts für Technologie (KIT))

Schlagworte

3D-DruckAdditive FertigungElektronenstrahlschmelzenMetalleWolfram