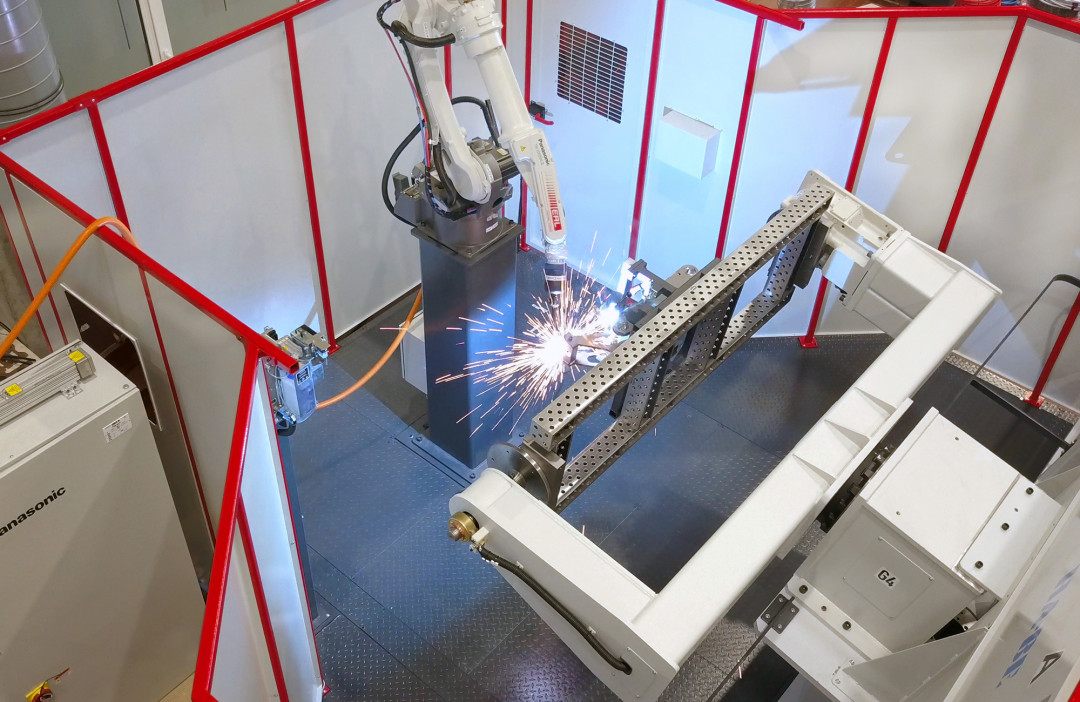

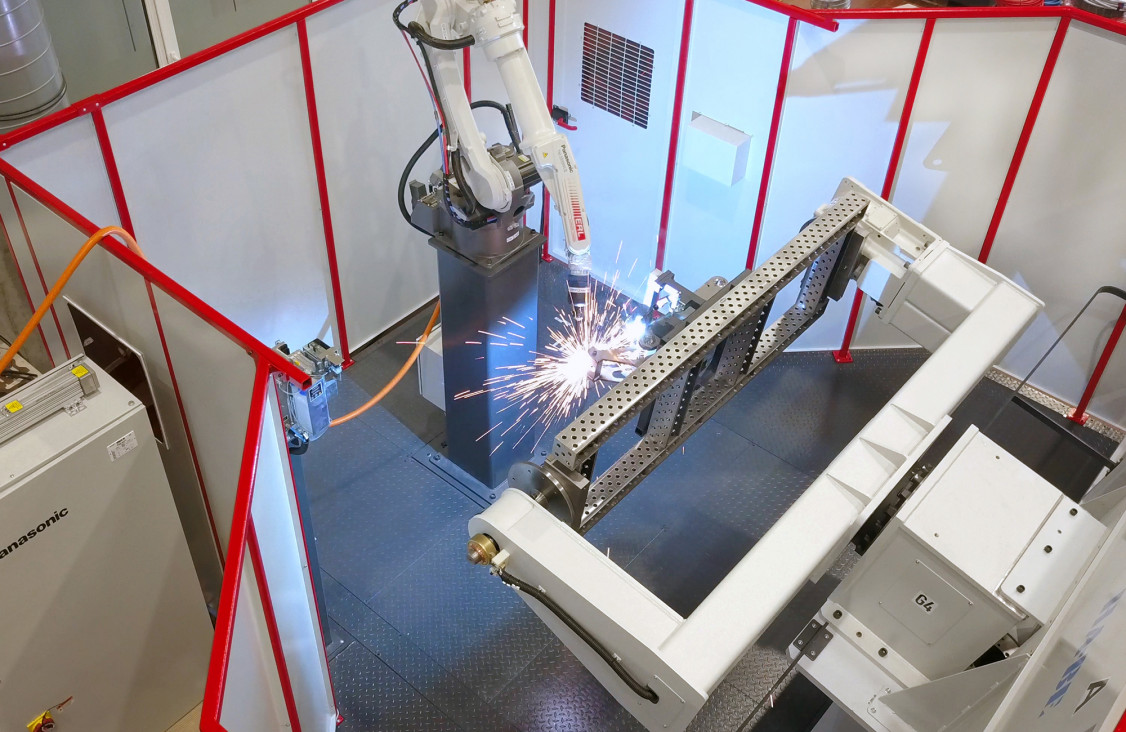

Investition in Roboteranlage zum automatisierten Schutzgasschweißen

Für die Fertigung von Blechteilen und Baugruppen unterschiedlichster Art kommt bei der HA-BE Gehäusebau GmbH seit Mitte 2019 eine Schweißroboteranlage des Typs ARCentre Pro aus dem Hause ERL zum Einsatz. Mit der Erweiterung des Maschinenparks um eine Roboteranlage zum automatisierten Schutzgasschweißen reagiert das Unternehmen auf den zunehmenden Mangel an qualifiziertem Schweißfachpersonal und profitiert gleichzeitig von einer gleichbleibend hohen Schweißnahtqualität sowie kürzeren Fertigungszeiten.

Die HA-BE Gehäusebau GmbH mit Sitz in Altheim bei Landshut ist spezialisiert auf die kundenspezifische Fertigung von Blechteilen, Baugruppen und mechanischen Systemen. Das bereits seit 72 Jahren bestehende Unternehmen wurde ursprünglich in der Nähe von Stuttgart gegründet, ehe es 1954 nach Niederbayern umgezogen ist. Heute beschäftigt HA-BE knapp 300 Mitarbeiter und ist neben Produktionsstandorten in Europa auch in Asien und Nordamerika vertreten.

Die Kunden und Partner von HA-BE kommen aus der Elektro- und Automobilindustrie ebenso wie aus der Energiebranche oder der Medizintechnik. Das Angebotsspektrum ist entsprechend vielfältig – es reicht von der Fertigung von Stückzahl 1 im Musterbau über die flexible CNC-Fertigung, der spanenden Fertigung für coldplates bis zur werkzeuggebundenen Großserienproduktion.

Automatisierte Schweißfertigung erweitert

Im Bereich des Laserschweißens waren bei dem Spezialisten für industrielle Blechbearbeitung bereits modernste Laserschweißzellen im Einsatz, sämtliche Schweißarbeiten im Bereich des Schutzgasschweißens wurden bis dato jedoch manuell durchgeführt. Aus Gründen der Prozesssicherheit und des Fachkräftemangels haben sich die Verantwortlichen bei HA-BE auch für diesen Schweißprozess mit möglichen Automatisierungslösungen auseinandergesetzt.

„Um den Anforderungen unserer Kunden gerecht zu werden, erfordert es ein Höchstmaß an Qualität. Jedoch wird es immer schwieriger, qualifiziertes Fachpersonal zu finden. Die Schweißerei mit einer Roboterschweißanlage für das MAG-Schweißen zu ergänzen ist daher eine logische Konsequenz. Schließlich können wir so auch Auslastungsspitzen abfangen und unsere Kapazitäten erweitern“, berichtet Kian Kiarass, Schweißfachmann bei der HA-BE Gehäusebau GmbH. Zu den wichtigsten Anforderungen, die HA-BE an den Anbieter eines solchen Systems stellte, gehörten eine einfache und schnelle Programmierung der Schweißanlage, guter Service und kurze Reaktionszeiten.

Die Wahl fiel schließlich auf eine Schweißroboteranlage zum automatisierten MIG/MAG-Schweißen von ERL Welding. Für die Fertigung der HA-BE-Gehäuse haben die Ingenieure bei ERL ein Anlagenkonzept erarbeitet, das sowohl für Klein- als auch für Großbauteile geeignet ist. Die Anlage ist mit einem 6-Achs-Industrieroboter ausgestattet, der eine Reichweite von bis zu 2.011 Millimeter vorzuweisen hat und über eine integrierte Panasonic Inverter Stromquelle Tawers WG3 mit 350 A Leistung verfügt. Der Roboter befindet sich zum Schutz der Bediener in einem gekapselten Bereich, dem die Werkstücke per Takttisch zugeführt werden. Zur Erstellung der Schweißprogramme kommt die Offline-Programmiersoftware DTPS von Panasonic zum Einsatz. Die gesamte Anlage ist auf einer Plattform aufgebaut, sodass sie leicht zu transportieren und innerhalb der Fertigung problemlos versetzbar ist.

Leistungsfähiges Gesamtkonzept

Die Schweißroboteranlage ist mit der TAWERS Fusionstechnologie ausgestattet, wodurch die Steuerungsumfänge von Roboter, Stromquelle und Drahtvorschub auf einer CPU vereint sind. Damit ist sie bis zu 150-mal schneller als herkömmliche Roboter-Stromquellen-Verbindungen. Die Vorteile der TAWERS-Technologie liegen für HA-BE aber nicht nur in den hohen Geschwindigkeiten und einer entsprechenden Zeitersparnis, sondern auch im Bereich Qualität. So können beispielsweise mit der Funktion „Schweißdatenüberwachung“ global Grenzwerte definiert werden, bei deren Über- bzw. Unterschreitung ein Signal ausgegeben wird und HA-BE sofort entsprechend reagieren kann.

Durch seine Hohlwellenausführung ist der Roboter für enge Geometrien und für das Offlineprogrammieren optimiert. Er verfügt über ein wassergekühltes Brennersystem DINSE METZ, das für Drahtdurchmesser von 0,8 bis 1,2 mm ausgelegt ist und sich durch eine Zweikreis-Flüssigkühlung auszeichnet. Durch die reduzierte Brennergeometrie ist eine optimale Zugänglichkeit gewährleistet, sowohl bei großen Bauteilen als auch bei kleinen, engen Bauteilen, wie den Gehäusen von HA-BE.

Zur automatischen Reinigung des Gasdüseninnenraums steht HA-BE eine Brennerreinigungsstation mit pneumatisch betriebenem Fräser zur Verfügung. Diese bietet zudem die Möglichkeit, die Gasdüse mit Schweißtrennmittel zu behandeln um Spritzeranhaftungen zu minimieren. Alle Funktionen werden von der Robotersteuerung überwacht und können sowohl programmgesteuert als auch manuell gestartet werden.

Ebenfalls im Lieferumfang enthalten war eine Brennerrichtlehre, mit der der Pistolenkopf auf Länge, Winkel und Mittigkeit von Kontaktspitze und Gasdüse überprüft werden kann. Per Justiermodul kann HA-BE so, beispielsweise nach einem Brennerhalswechsel oder einer Kollision, die gegebenenfalls erforderlichen Korrekturen problemlos eigenständig durchführen und eine kontinuierliche Präzision der Schweißergebnisse sicherstellen.

Die gesamte Anlagensteuerung inklusive Programmauswahl erfolgt über ein Touch-Display, das frontseitig an der Anlage angebracht ist. Neben der Bedienung der Anlage bietet die Steuerungseinheit Informationen zu Wartungen, Produktionszahlen sowie Statusmeldungen. Über ein zusätzliches Transponder-Schlüsselsystem können sich unterschiedliche Benutzergruppen mit ihren jeweiligen Zugriffsrechten anmelden.

Um Wechselzeiten zu minimieren, setzt HA-BE Drahtfässer ein, die außerhalb des Schutzzaunes aufgestellt sind. Für den zuverlässigen und abriebsfreien Drahttransport vom Fass zum Roboter kommt das Drahtfördersystem Rolliner zum Einsatz. Bei diesem System wird die Drahtelektrode durch jeweils um 90° versetzte Rollen geführt. Auf diese Weise wird Abrieb vermieden, wodurch Wartungen entfallen. Zudem wird der Draht sehr gleichmäßig gefördert, was sich wiederum positiv auf die Lichtbogenstabilität auswirkt. Mit Hilfe eines Schnellwechselsystems können die Bediener bei HA-BE ohne Werkzeug zwischen Fass und Korbspulenhalterung hin- und herwechseln, falls ein Sonderdraht oder eine andere Abmessung benötigt wird.

Komplexer Werkstückpositionierer für maximale Bauteilzugänglichkeit

Die Anlage ist mit einem elektrisch betriebenen 180° Takttisch ausgestattet, der die Werkstücke dem gekapselten Arbeitsbereich des Roboters zuführt. Durch einen mittig angebrachten Blendschutz kann der Roboter auf einer Tischseite schweißen, während der Werker auf der anderen Tischseite fertige Bauteile entnimmt und die Vorrichtung neu bestückt.

„Ob einzelne Bauteile, größere Baugruppen, ob Schaltschranktüren oder Scherenhubtische – unser Teilespektrum ist enorm vielfältig“, so Kiarass. Um der Produktvielfalt von HA-BE gerecht zu werden und eine effiziente Bestückung zu ermöglichen, war der Werkstückpositionierer ein zentrales Element. Die Herausforderung bestand darin, den Positionierer so zu gestalten, dass zum einen die Bauteile von allen Seiten ohne Umspannen geschweißt werden können, und zum anderen gleichzeitig die Vorrichtungen für die Bestückung durch den Bediener gut zugänglich sind. Aus diesem Grund befinden sich an den Auslegern des Takttisches zwei Positionierer mit Gegenlagern. Hier werden die Vorrichtungsträger für die Bauteilaufnahme angebracht, die durch eine frei programmierbare Achse horizontal gedreht werden können. Eine zusätzliche Schwenkachse ermöglicht eine vertikale Drehung um bis zu 90°, wodurch die Zugänglichkeit für den Roboter nochmals verbessert wird.

Der Ablauf für den Anlagenbediener ist denkbar einfach: Der Einlegebereich wird auf der Bestückungsseite durch eine per Lichtschranke abgesicherte Sicherheitsschleuse betreten. Nach dem Bestücken der Vorrichtung wird der Drehbereich des Tisches wieder durch die Sicherheitsschleuse verlassen und am frontseitigen Bedienpanel das Startsignal gegeben. Der 180° Takttisch schwenk die Bauteile in den Arbeitsbereich und die fertigen Bauteile in den Bestückungs-/Entnahmebereich. Die Lichtschranke wird nach Erreichen der Endlage automatisch deaktiviert und die fertigen Bauteile können entnommen und die Vorrichtung neu bestückt werden. Durch den 2-Stationen-Betrieb kann die Anlage optimal ausgelastet werden.

Funktionsreiches Programmiersystem

Maßgeblich für die Produktivität einer Schweißroboteranlage ist auch deren Programmierung. Bei der ARCentre Anlage kommt die Offline-Programmiersoftware Panasonic DTPS zum Einsatz. Diese wartet mit einem enormen Funktionsumfang auf. Einerseits kann die Programmierung direkt am Roboter erfolgen. Dafür steht ein ergonomisches Handprogrammiergerät mit 7 Zoll LCD-Farbdisplay zur Verfügung. Programme können per SD-Speicherkarten auf einen PC oder über eine eingebaute Ethernetkarte in ein kundenseitiges Netzwerk archiviert werden.

Andererseits ermöglicht das System auch eine Offline-Programmierung am PC während die Anlage produziert, wodurch Stillstandzeiten minimiert werden können und Systemdiagnosen sowie Fehleranalysen am PC ohne Produktionsunterbrechung möglich sind. Darüber hinaus ist es möglich, externe 3D-CAD-Daten zu importieren und Zugänglichkeitsanalysen sowie Berechnungen von Schweiß- und Zykluszeiten durchzuführen. Durch etwaige Programmoptimierungen am PC können Taktzeiten verkürzt und die Schweißnahtqualität gesteigert werden. Nicht zuletzt können Simulationen durchgeführt werden, um die Produktionskosten abzuschätzen sowie spezielle Makros erstellt werden.

„Einer der Hauptgründe, weshalb wir uns für diese Schweißroboteranlage entschieden haben, war das Programmiersystem. Den größten Vorteil für uns sehen wir darin, dass der Programmaustausch in beide Richtungen funktioniert, wodurch wir viel Zeit sparen“, so Kiarass. Gemeint ist damit, dass beim ARCentre Roboterprogramme in beide Richtungen transferiert werden können, das heißt vom PC zur Steuerung und umgekehrt.

Was zunächst banal erscheint, hat in der Praxis einen enormen Vorteil: Stellt ein Bediener vor Start eines Programms fest, dass bei der Offline-Programmierung beispielsweise eine Naht übersehen wurde, kann diese kurzerhand über das Handbediengerät ergänzt werden und der Roboter starten. Das Programm muss nicht erneut auf dem PC geöffnet, bearbeitet und an den Roboter gesendet werden. Mit einer Auto-Receiving Funktion lassen sich Backups von der Robotersteuerung über eine Ethernet-Verbindung automatisch wieder auf den PC übertragen.

Einen sehr einfachen Einstieg in die Schweißprogrammierung des Panasonic Roboterschweißsystems ermöglicht der Schweißnavigator. Hier können verschiedene Schweißparameter, wie Stoßform und Blechstärke eingegeben werden und die Robotersteuerung ermittelt daraus Prozesswerte, die aus der Panasonic Schweißdatenbank basierend auf der jahrelangen Erfahrung von Panasonic, entnommen werden. Zudem wird dem Bediener grafisch ein Vorschlag gemacht, wie er den Brenner zum Bauteil positionieren kann. Vor allem in der Anfangszeit ist der Schweißnavigator ein hilfreiches Werkzeug, um die Stromquelle auf das gewünschte Schweißergebnis einzustellen. Die Funktion steht sowohl am PC als auch am Handbediengerät zur Verfügung und ermöglicht, hohe Kosten, die durch die Suche optimaler Schweißparameter an Bauteilen entstehen können, zu vermeiden.

Ein voller Erfolg

Für einen optimalen Produktionsanlauf lernten die künftigen Anlagenbediener das System in einer dreitägigen Schulung vollumfänglich kennen. Auf dem Programm standen unter anderem die allgemeine Bedienung des Systems, Koordinatensysteme, Handverfahren sowie Grundlagen der Werkstückvermessung. Außerdem konnten sie Erfahrung im Umgang mit dem Schweißnavigator und der Programmarchivierung sammeln, die Bewegungsprogrammierung kennenlernen und im Automatikbetrieb arbeiten.

In einem zweiten, speziell auf die Offline-Programmierung abgestimmten Lehrgang erlernten die Bediener bei HA-BE, Werkstücke und Vorrichtungen zur konstruieren, Arbeitsprogramme zu erstellen sowie Zugänglichkeits- und Taktzeitanalysen durchzuführen. „Die Schulungen waren sehr gut. Es sind wirklich keine Fragen offengeblieben. Da hat man schon gemerkt, dass die Firma ERL viel Erfahrung und Knowhow auf dem Gebiet hat“, berichtet Kiarass.

Die ARCentre Anlage von ERL ist nun seit gut einem Jahr in Betrieb und je nach Auftragslage eine Schicht pro Tag im Einsatz. Es werden immer mehr Bauteile damit gefertigt. „Mit der Roboteranlage von ERL sind wir sehr zufrieden. Wir haben auf der Anlage mit einem Bauteil begonnen, mittlerweile können wir knapp 20 Bauteile mit dem Schweißroboter produzieren. Die nötigen Vorrichtungen fertigen wir selbst an, dadurch sind wir sehr flexibel und können diese beliebig erweitern“, so Kiarass.

(Quelle: ERL GmbH SCHWEISSEN+SCHNEIDEN, Autorin: Stefanie Kaufmann)

Schlagworte

Automatisiertes SchweißenBlechfertigungLaserschweißenMAG SchweißenRoboterschweißenSchutzgasschweißen