Ein zu schnelles Abnutzen der Elektrode erfordert ein häufiges Anschleifen und damit eine ungewollte Unterbrechung des Arbeitsflusses und der Reproduzierbarkeit der Prozesse. Daher hat die Lampert Werktechnik GmbH in Zusammenarbeit mit der Gesellschaft für Wolfram Industrie mbH eine WIG-Elektrode entwickelt, die speziell auf diese extremen Anforderungen abgestimmt wurde: die PUK-Star. Diese Elektrode ermöglicht es, höchstpräzise Heftimpulse selbst bei filigranen Komponenten mit einer Materialstärke von 0,1 – 2 mm zu setzen und verhindert trotzdem ein Verbrennen des Werkstoffs. Sie zeichnet sich durch optimale Zündeigenschaften bei minimalen Kurzschlusszeiten in schneller Abfolge aus und erreicht trotzdem eine hervorragende Standzeit, die bisherige Spitzenwerte um ein Vielfaches übersteigt. Jedes schweißbare Metall lässt sich auf diese Weise zuverlässig bearbeiten.

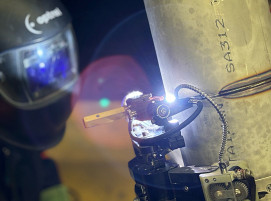

Beim Feinschweißen lässt sich eine einwandfreie Schweißnaht nur mit einem minimalen und präzisen Wärmeeintrag über einen kontrollierten Schweißimpuls erzielen, was hohe Anforderungen an das Werkzeug stellt. Dies bedeutet besonders für die Elektrode eine extreme thermische Belastung, der sie trotz ihrer geringen Größe standhalten muss. Schnell bilden sich bei niedriger Materialqualität herkömmlicher Elektroden Risse oder die Elektrode bricht im schlimmsten Fall sogar ab.

„Für das Mikroschweißen ist aber die zuverlässige Reproduzierbarkeit der Ergebnisse essenziell wichtig und dazu muss jede Komponente des Schweißprozesses optimal arbeiten“, berichtet Jürgen Fuchs, Betriebsleiter bei der Lampert Werktechnik GmbH. „Schweißfehler oder die Zerstörung teurer Elektronikkomponenten wie integrierte Schaltkreise oder empfindliche Sensoren können ansonsten irreparable Schäden am Werkstück verursachen. Daher haben wir gemeinsam mit Wolfram Industrie an der Verbesserung der Elektrodenqualität gearbeitet.“ Das Ziel bestand in der Entwicklung einer WIG-Elektrode mit hoher Lebensdauer bei günstigem Zündverhalten, um eine gleichbleibend hohe Qualität zu garantieren.

Höchste Entwicklungsansprüche auf kleinstem Raum

In der industriellen Fertigung müssen beispielsweise in der Mess- und Sensortechnik, aber auch beim Prototypenbau in der Automotive-Branche oftmals überaus dünne und hitzeempfindliche Stellen geschweißt werden. Dabei nimmt die Güte der Elektrode eine zentrale Rolle zur Erstellung einer makellosen Schweißnaht ein.

„Um diesen hohen Anforderungen gerecht zu werden, unterstützt uns die Gesellschaft für Wolfram Industrie mbH seit unserer Firmengründung“, so Martin Beckmann, Geschäftsführer der Lampert Werktechnik GmbH. „Durch das kollektive Know-how beider Unternehmen konnten wir die Qualität dieser zentralen Komponente im Schweißprozess kontinuierlich verbessern.“ Aus diesen Erfahrungen heraus haben beide Unternehmen in enger Kooperation die PUK-Star entwickelt. Diese Elektrode besteht aus einer für die industrielle Fertigung angepassten Wolframlegierung und ist vergleichbar mit einer Stecknadel mit einem Durchmesser von 0,6 bis 1,0 mm. Dank der verbesserten Elektrodengeometrie und -beschaffenheit zeichnet sich die PUK-Star durch eine hervorragende Standzeit bei gleichzeitig günstigem Zündverhalten aus.

Im Gegenzug dieser Entwicklungsleistungen wird Lampert durch Wolfram Industrie als Universaldienstleister im Bereich der WIG-Elektroden betreut. Beispielsweise stellen die Wolframspezialisten die neu entwickelte PUK-Star selbst her und übernehmen auch den spezifischen Anschliff der Elektroden. „In der Gesellschaft für Wolfram Industrie mbh haben wir die ideale Symbiose aus Elektrodenversorgung und Forschungskompetenz gefunden, die wir für unsere hochwertigen Feinschweißgeräte benötigen“, resümiert Beckmann. „Die regelmäßige Zusammenarbeit führt zu einer deutlichen Weiterentwicklung der bestehenden Elektrodenqualität.“ Auch gehört die Diagnose der Schweißprozesse mit Rasterelektronenmikroskopen oder Spektralanalysen bei Bedarf zum angebotenen Portfolio von Wolfram Industrie. Auf diese Weise wird eine stets optimale Schweißnaht selbst bei komplexen und winzigen industriellen Anwendungen garantiert.

(Quelle: Presseinformation von ABOPR)

Schlagworte

AutomobilbauMesstechnikMikroschweißtechnikPrototypenbauSensortechnikWIG SchweißenWIG-Elektrode