Mit Leichtigkeit CO2 sparen

Progress in Aluminium – drei Wörter bringen es auf den Punkt: Die Salzburger Aluminium Group (SAG Group) integriert innovative Leichtbauweise in den Fahrzeugbau und hilft dadurch CO2 einzusparen. Wenn heißbegehrte Sportwagen oder mondäne Luxuslimousinen binnen weniger Sekunden auf Tempo Hundert beschleunigen, sind die leichten Rheocasting-Komponenten aus Österreich im Spiel. Auch der Schwerverkehr profitiert von fortschrittlichen Leichtbaukomponenten made by SAG Group. Geschweißt werden sie mit patentierter CMT- und WireSense-Technologie von Fronius.

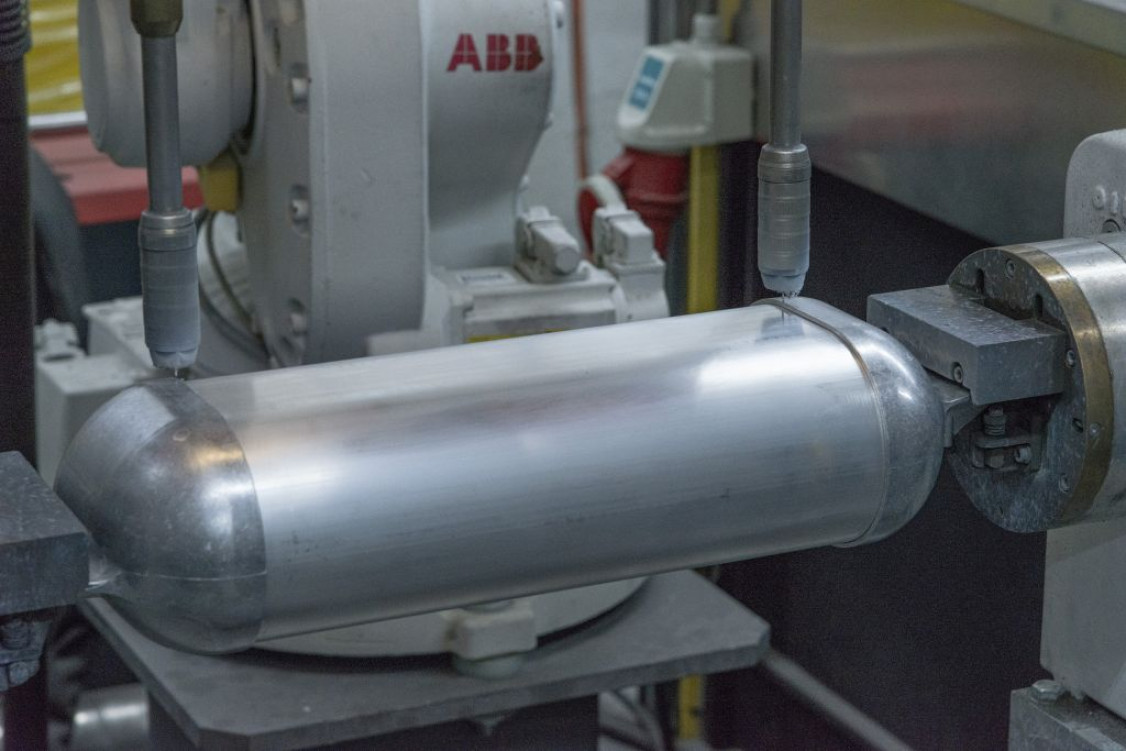

Die SAG Group geht auf die 1898 gegründete Salzburger Aluminium AG zurück und beschäftigt heute rund 1.100 Mitarbeiter an 9 Standorten in Europa, Mexiko und den USA. Die Produktionsstandorte in Österreich liegen in Lend und Schwarzach, unweit der Landeshauptstadt Salzburg, rund 200 km entfernt von München. Als führender Hersteller von Aluminiumtanks für Lkw ist SAG ein globaler Lieferant für viele namhafte OEMs. Weitere Produkte sind Leichtbaukomponenten für Fahrwerke, Luftspeicher, Druckluftbehälter sowie Spezialkomponenten für die Pkw-, Nutzfahrzeug-, Schienen- und Sonderfahrzeugindustrie.

Die spezielle Rheocasting-Technologie zur Herstellung besonders robuster Leichtbauteile wurde von der SAG Group in jahrelanger Forschungsarbeit zur Serienreife gebracht. Bei dieser Methode wird Aluminium nicht wie gewöhnlich flüssig, sondern teilflüssig (semi solid) in eine Druckgussmaschine gepresst und anschließend zu Leichtbaukomponenten für die Automobilindustrie verarbeitet. Der laminare, nahezu turbulenzfreie Füllprozess verhindert unerwünschte Gaseinschlüsse während des Gießens. Hohlräume, sogenannte Lunker, werden durch Schwindung der erstarrenden Schmelze dichtgespeist. Aus diesem Grund sind Rheocasting-Bauteile wegen ihrer geringen Porosität sehr gut schweißbar.

„Die SAG-Gruppe ist Technologieführer bei Cryotank-Systemen für flüssiges Erdgas (LNG) und flüssigen Wasserstoff (LH2)“, führt Kurt Ennsmann, Head of Engineering, aus und ergänzt: „Das Gleiche gilt für Rheocasting. Es handelt sich dabei um ein Semi-Solid-Druckgussverfahren, das wir in der Serienproduktion von Automobilkomponenten wie Elektronikgehäusen, Achsträgern oder Druckluftbehältern für Luftfederungen einsetzen.“

Im Automotive-Bereich ist das Verfahren noch immer einzigartig. Verglichen mit Stahl, sind Rheocasting-Bauteile um bis zu 60 Prozent leichter! Der innovative Gießprozess wurde wegen seiner enormen Gewichtsersparnis und weiterer signifikanter Vorteile auch mit einem Innovationspreis von Volvo belohnt.

„Weltweit sind wir die Einzigen, die in der Lage sind, Druckluftbehälter, die teilweise aus Rheocasting-Komponenten bestehen, heliumdruckdicht in Serie zu fügen“, erklärt Stefan Griesebner, Technology Expert Rheocasting, stolz. „Damit wir unseren Qualitätsansprüchen gerecht werden, verwenden wir dafür CMT- und WireSense-Technologie von Fronius.“

WireSense gleicht Spaltabweichungen aus

Bevor man nach mehreren Versuchen mit diversen Assistenzsystemen und Sensoren schlussendlich WireSense testete, fand man bei SAG keine ideale Lösung, um Fertigungsungenauigkeiten wie zum Beispiel Spaltabweichungen während des Fügens auszugleichen. Das beeinträchtigte den Schweißprozess und wirkte sich wegen permanenter, in ihrem Ausmaß inakzeptabler Nacharbeit, negativ auf die Produktionszeiten aus.

Bauteilabweichungen wie variierende Spalte oder Spanntoleranzen können beim Schweißen enorme Probleme verursachen. Im schlechtesten Fall verändert sich dadurch die Schweißposition und es kommt zu Bindefehlern in der Schweißnaht. Viele Industriebetriebe nutzen deshalb optische Messgeräte für das Roboterschweißen – sogenannte Nahtverfolgungssensoren. Diese sind teuer, sitzen vor dem Brennerkörper und schränken mit ihrer Störkontur die Bauteilzugänglichkeit ein. Das wiederum macht den Einsatz von Kameras und Lasern problematisch. Außerdem müssen sie regelmäßig gereinigt werden und erfordern eine zusätzliche Kalibrierung zwischen Tool Center Point (TCP) und Sensor. Mit WireSense bietet Fronius eine einfache, intelligente Alternative ohne Einschränkungen.

So funktioniert WireSense

Die WireSense-Technologie benötigt keinerlei Hardwarekomponenten – stattdessen nutzt sie die Drahtelektrode als Sensor, der das Bauteil mit einer hochfrequenten reversierenden Drahtbewegung abtastet. Vor Beginn dieses Abtastvorgangs wird am Schweißdraht eine äußerst geringe Sensorspannung angelegt und der Strom gleichzeitig auf ein Minimum limitiert. Fährt der Roboter beim Start des WireSense-Vorgangs auf die gewünschte Position, berührt der Schweißdraht im nächsten Schritt das Bauteil und es entsteht ein Kurzschluss ohne Lichtbogenzündung. Dieser wird anschließend durch Abheben des Drahtes wieder aufgebrochen. Die im Kurzschlussmoment entstandene Schweißdrahtpositionsänderung wird innerhalb der intelligenten Stromquelle TPS/i mittels spezieller Auswertealgorithmen analysiert und als Höhenmesssignal bereitgestellt. Die reversierenden Drahtbewegungen erfolgen im Millisekunden-Takt. Durch das Auswerten der einzelnen Höheninformationen ermittelt der Roboter nicht nur den Kantenverlauf und die Lage der einzelnen Bleche zueinander, sondern auch die tatsächliche Kantenhöhe.

Handelt es sich um Überlappnähte wie bei den Druckluftbehältern von SAG, erkennt WireSense den Schweißnahtverlauf, reagiert auf eventuelle Abweichungen und korrigiert das ursprünglich erstellte Schweißprogramm.

WireSense kann sowohl bei Stahl, Edelstahl, Aluminium als auch anderen Legierungen gleichermaßen eingesetzt werden. Besonders beim Werkstoff Aluminium, dem Hauptwerkstoff der SAG Group, spielt das Fronius Assistenzsystem seine Qualität aus: Bei diesem Material stoßen optische Messsysteme wegen der spiegelnden Oberfläche häufig an ihre Grenzen – WireSense dagegen nicht.

CMT-Technologie ist Grundvoraussetzung

WireSense kann mit jedem Fronius TPS/i-Schweißsystem, das für den Einsatz des CMT-Schweißprozesses konfiguriert ist, genutzt werden. Die präzise Drahtbewegung aus der Zusammenarbeit des Drahtvorschubs am Drahtfass, des Drahtpuffers und der zweiten Drahtfördereinheit Robacta Drive CMT, die direkt am Brennerkörper sitzt, ist dabei von zentraler Bedeutung. In einer reversierenden Drahtbewegung, die bei etwa 100 Hz stattfindet, wird die Metalloberfläche abgetastet und die Schweißnahtkontur erkannt. Möchte man WireSense neu zum Einsatz bringen und besitzt bereits ein TPS/i-Schweißsystem, lässt sich dieses jederzeit nachrüsten.

Mit dem Einsatz von WireSense hat die Salzburger Aluminium Group das Schweißen von Druckluftbehältern optimiert, Nacharbeiten minimiert und auf diese Weise die Wirtschaftlichkeit der Produktion erhöht.

Mehr Informationen zu WireSense finden Sie hier:

(Quelle: Presseinformation der Fronius International GmbH)

Schlagworte

AluminiumCO₂-FußabdruckCO₂-ReduzierungFahrzeugbauLeichtbauSchweißtechnik