Multitasking – Schweißen in Zeiten von Corona

Obwohl die Elektronenstrahlschweiß-Technologie seit fast 70 Jahren bekannt ist, gab es im letzten Jahrzehnt ein wachsendes Interesse von Seiten der Industrie und Wissenschaft. Das System ist in der Lage viele neuzeitliche Herausforderungen zu lösen – auch das Multitasking beim Schweißen in Corona-Zeiten.

In den vergangenen Monaten, in welcher die Corona Virus-Pandemie dominierte, haben viele Unternehmen erheblich gelitten und mussten teilweise massive Einbußen verkraften. Auch in den kommenden Mona-ten rechnen Unternehmen mit erschwerten Bedingungen. Sätze wie „wer sich nicht verändert, der wird verändert“ hört man in der letzten Zeit häufig aus dem Mund von Unternehmern.

Zukunftsfähigkeit – wie wappnen sich Unternehmen

Nicht erst seit der Corona-Krise steigt der Druck an Unternehmen, Ge-schäftsmodelle kritisch zu hinterfragen oder etablierte Abläufe zu korrigieren. Technologische Veränderungen, wie die Digitalisierung oder das Ende von alten Gewohnheiten zu durchbrechen, fordert Mut und Anpassungsfähigkeit. Eine Vielzahl von Branchen ehemals lukrativerer Geschäftsfeldern haben an Bedeutung verloren. Jene werden durch neue Technologien, wie beispielweise in der Automobilbranche am Beispiel der Verbrennungsmotoren durch Elektro-Komponenten ersetzt. Solche Innovationen scheinen gerade durch Corona nochmals an Beschleunigung zu gewinnen. Die Pandemie wirkt wie ein Elektronenstrahl-Beschleuniger und es wird deutlich, wie veränderungsfähig Unternehmen und Mitarbeiter sind. Sicher ist, dass Krisen die Kluft zwischen zukunftsgerichteten und nicht anpassungsfähigen Firmen verstärkt. Der technologische Wandel lässt sich nicht aufhalten und es wird immer Unternehmen geben, die auf eine falsche Strategie gesetzt haben. Ein Beispiel dafür ist Kodak oder Nokia. Wer aus der Krise gestärkt hervorgehen will, muss jetzt Innovationen fördern.

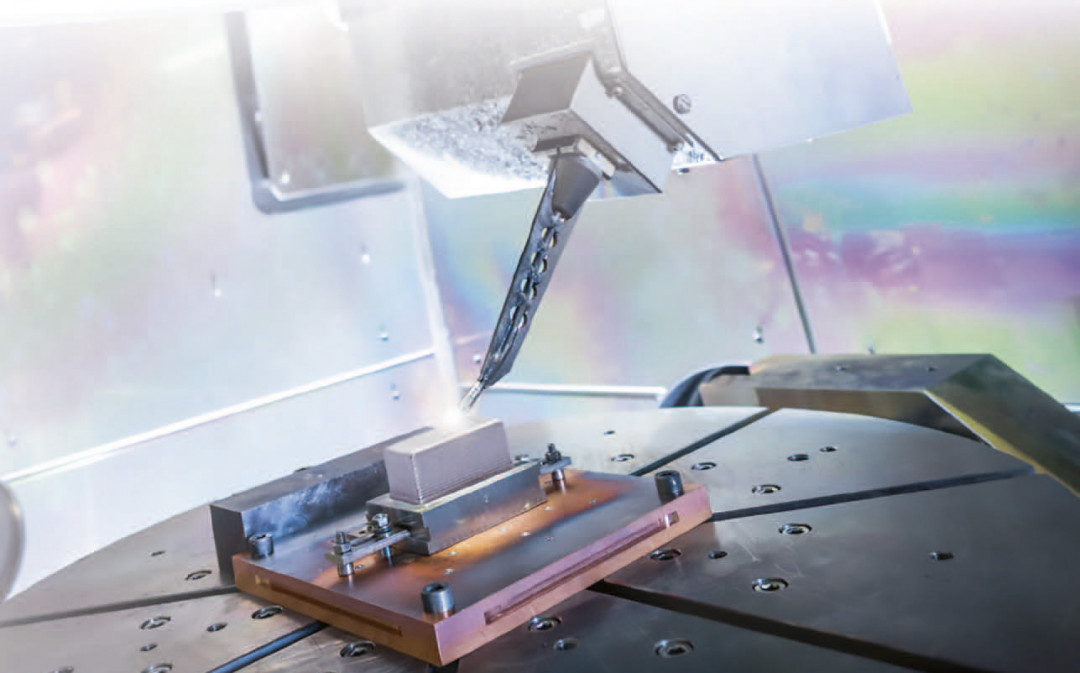

Ein möglicher Weg von Firmen sind eingerichtete, geschützte Zonen in Unternehmen, in denen Neues und Innovatives (Bild 1) ausprobiert werden kann. Fachleute nennen dies „Ambidextrie“ oder zu Deutsch: Beidhändigkeit. Hier werden alte Arbeitsweisen mit dem Kult eines Start-Ups vereint.

Damit bleibt eine Organisation langfristig agil bei Zukunftstechnologien am Markt. Besonders für die industriestarke Schweiz hängt von dem Ausgang dieser Herausforderung viel ab. Da die technologische Zukunft schwer voraussehbar ist, sollten Unternehmen experimentell unterschiedliche Geschäftsfelder ausprobieren, um in neuen Geschäftsfeldern Fuß zu fassen. Parallel dazu darf das alte Geschäft nicht vernachlässigt werden, damit in der Übergangszeit die Ertragsseite gesichert ist. Nur dadurch kann die Finanzierung neuer Technologien gesichert werden. Am Ende stehen bestenfalls zwei durchschlagskräftige Geschäftsfelder zur Verfügung.

Die Umsetzung von Ambidextrie im Unternehmen erfolgt durch den Aufbau paralleler Strukturen. Die ausschlaggebenden Punkte hierfür sind:

- Strukturen schaffen, die den Austausch zwischen althergebrach-ten und innovativen Visionen ermöglichen.

- Etablierte Prozesse müssen innovativ neu überdacht werden.

- Mitarbeiter müssen Freiheiten haben und diese zum Wohle der Firma einsetzen.

- Kennzahlenorientierung ist sekundär – zugunsten einer gemeinsamen Vision, an welcher alle Mitarbeiter arbeiten.

- Führungskräfte müssen ihren Mitarbeiter Vertrauen und Verantwortung übertragen.

- Kultur aufbauen, indem aus Fehlern gelernt und Mitarbeiter aktiv zur Gestaltungsmöglichkeit und Mitbestimmung herangezogen werden.

- Kommunikation hilft zur Beseitigung von Vorurteilen und Miss-verständnissen.

Wichtig ist, dass diese Punkte den Weg für ein neues Produktportfolio ebnen und bestenfalls selbst zum Kerngeschäft führen, womit neue Märkte erschlossen werden können.

Klassisch geprägtes Kerngeschäft

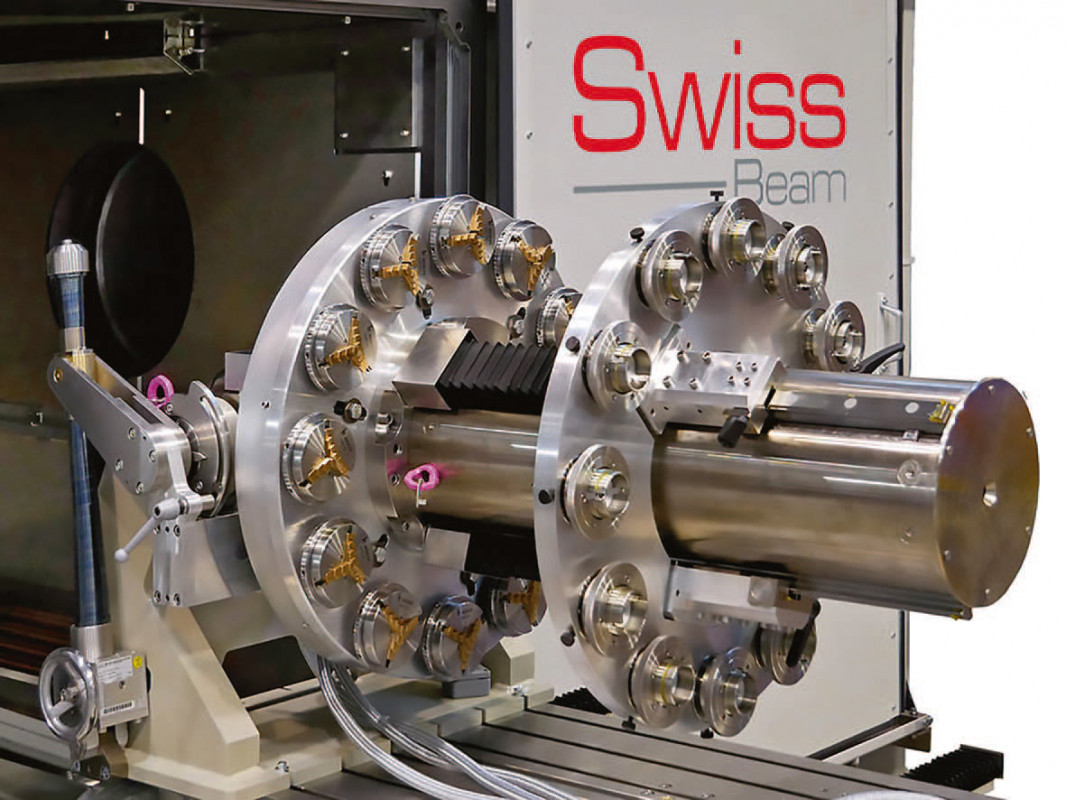

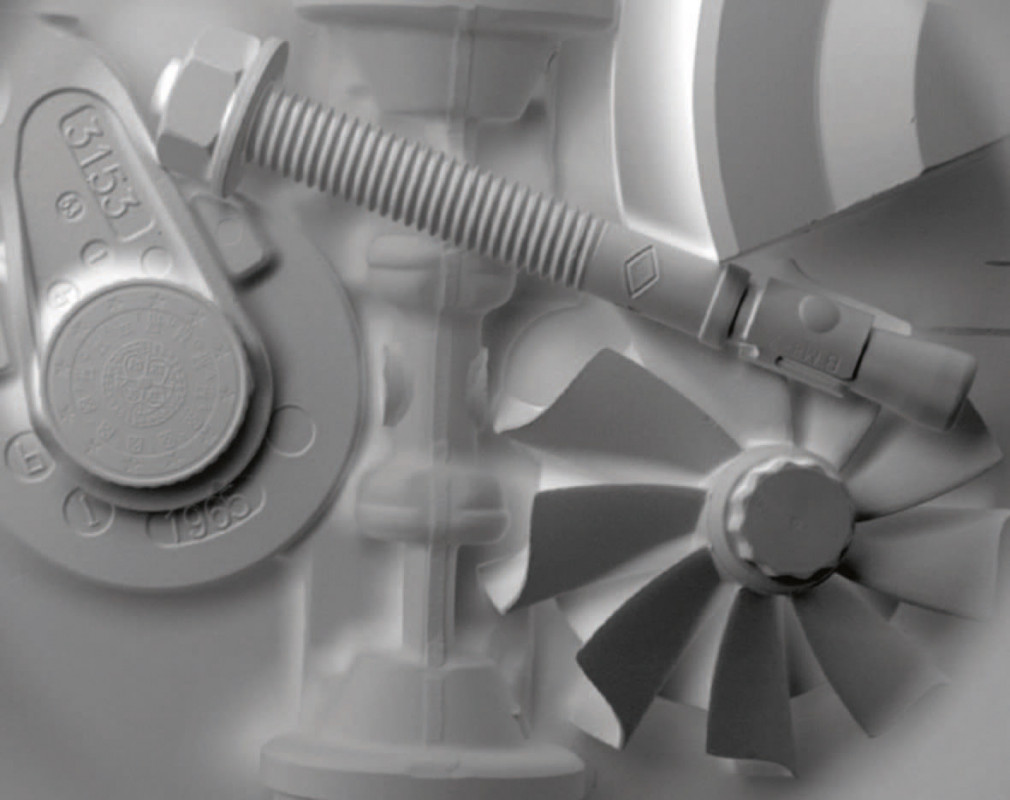

Obwohl die Elektronenstrahlschweiß-Technologie seit fast 70 Jahren bekannt ist, gab es im letzten Jahrzehnt ein wachsendes Interesse von Seiten der Industrie und Wissenschaft. Das Elektronenstrahlschweißverfahren auch EBW (electron beam welding) genannt, ist eine bedeutende Technologie, bei dem der Generator (Bild 2) eine außerordentliche Rolle spielt. Das System ist in der Lage viele neuzeitliche Herausforderungen zu lösen.

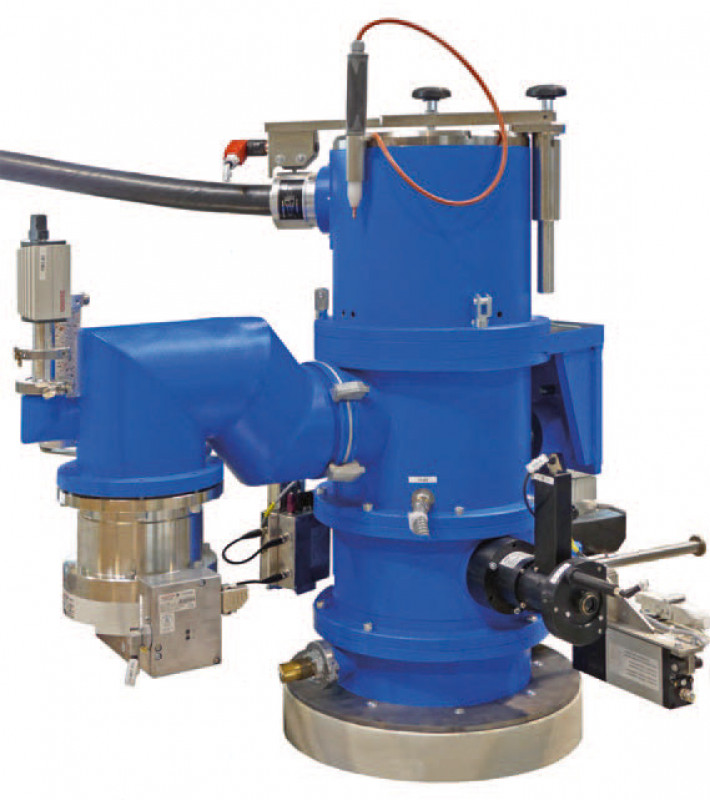

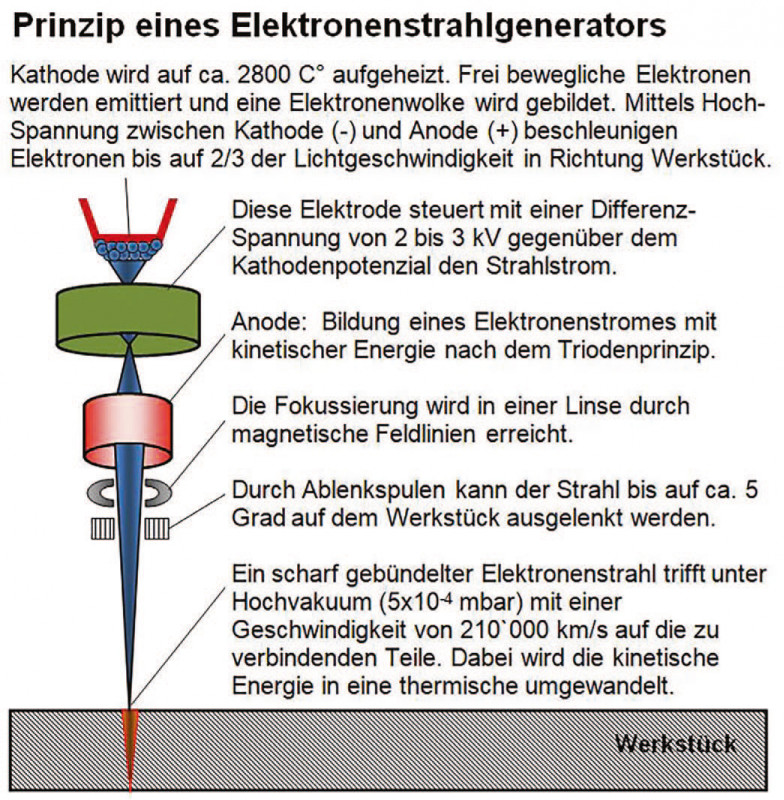

Das Prinzip des Elektronenstrahlschweißens (Bild 3) erfolgt in der Theorie relativ unkompliziert. In einem Triodensystem bestehend aus Kathode, Steuerelektrode (Wehnelt-Zylinder) und Anode, werden negativ geladene Elektronen gelöst.

Dies erfolgt durch freie Elektronen aus einer ca. 2.800°C heißen Wolfram-Kathode. Mit Hilfe von elektrischen Feldern werden die Elektronen zu einem Strahl geformt und in Richtung der Anode beschleunigt. Dabei werden die Elektronen auf ca. zwei Drittel der Lichtgeschwindigkeit beschleunigt. Beim Auftreffen des scharf gebündelten Strahls werden die Elektronen auf dem Werkstück abgebremst, wodurch die kinetische Energie nahezu vollständig in Wärme umgewandelt wird. Auf dem Werkstück hat der fokussierte Strahl bei einer Beschleunigungsspannung von 60 bis 150 kV einen Durchmesser von 0,1 – 0.2 Millimeter. Der kleine Brennfleck hat eine sehr hohe Leistungsdichte von zu 10 kW/mm. Dies ist etwa vierzig Mal höher als beim herkömmlichen Lichtbogenschweißerfahren.

Bei einer Leistungsdichte von über 106 W/cm2 verdampft das geschmolzene Material im Zentrum schlagartig und der sogenannte Tiefschweißeffekt (Bild 4) entsteht. Die entstandene Kapillare aus Dampf, die von flüssigem Material umgeben ist, ermöglicht schlanke, parallele und mehr als 100 mm tiefe Nähte in Stahl. Eine übermäßige Wärmezufuhr (Bild 5) wird vermieden.

Das zu schweißende Teil befindet sich in einer Schweißkammer, in wel-cher ein Koordinaten- und Drehtisch zur Bewegung des Werkstücks vorhanden ist. Die Strahlbildung und auch der Schweißprozess erfolgt im Vakuum (<5x 10−4 hPa). Die Vakuumumgebung ist notwendig, weil die Elektronen sehr leicht sind und mit Luftpartikeln kollidieren können und somit sehr stark streuen würden.

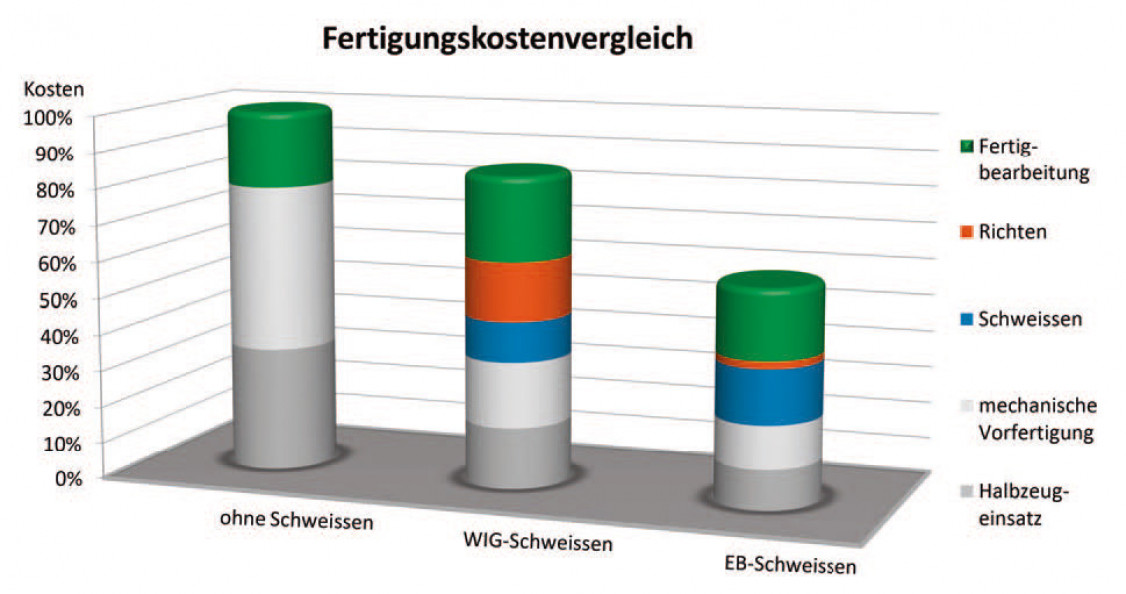

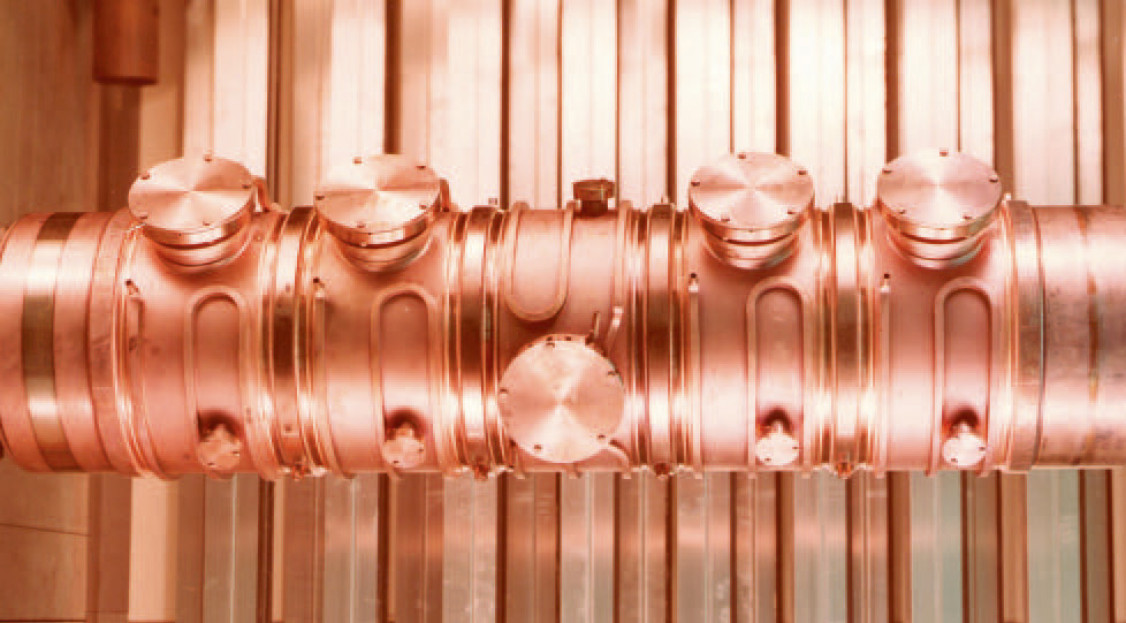

Durch das Vakuum werden für das Elektronenstrahlschweißen keine Schutzgase benötigt, da jenes Vakuum die Aufgabe des Abschirmens des geschmolzenen Metalls übernimmt. Speziell bei reaktiven Metallen wie Titan, Tantal, Zirkonium oder Niob ist die Vakuumumgebung prädestiniert, um prozesssicher Qualitätsschweißnähte herzustellen. Der Einsatz eines qualitativ hohen Vakuums beim Schweißen bietet erhebliche Vorteile, da das Schmelzbad dadurch besser geschützt wird als durch ein Schutzgas. Das Vakuum ist 10- bis 30-mal kostengünstiger als die Verwendung von Schutzgasen (z.B. Argon) und trägt somit zu einem wirtschaftlichen Schweißverfahren (Bild 6) bei. Kein anderes Verfahren kann bezüglich Nahtsauberkeit dem EBW im Vakuum gleichwertig folgen. In der Raumfahrt gilt das EBW als eine hervorragende und besonders zuverlässige Fügetechnologie, die als einzig zugelassenes Verfahren für (Tief)-Schweißungen für Titan existiert. Als Ergebnis entstehen die reinsten und saubersten Schweißnähte.

Das Werkstück wird unter dem Strahl entlang bewegt oder mit der Ablen-kung des Elektronenstrahls die Fügekontur abgefahren. Je nach Bauteil ist eine Kombination aus der Bewegung von Strahl und Werkstück möglich. Die Fokussierung wird mit Hilfe einer magnetischen Linse erreicht. Durch das Ablenksystem kann der Strahl auf dem Werkstück ausgelenkt werden. Die maximale Auslenkung des Strahls kann nach Maschinen- und Generatorkonzept bis zu 30 Grad (+/-15 Grad) betragen. Mit oszillierenden Strahl-Bewegungen kann das Schmelzbad beeinflusst werden.

Durch diese Grundlagen entstehen viele Vorteile:

- Tiefe Schweißnähte mit minimaler Wärmezufuhr

- Prozessgeschwindigkeiten von über 100 mm/s möglich

- Hohe lokale Energieeinbringung und dadurch besonders für die Bearbeitung von Kupfer geeignet

- Strahl sehr exakt und schnell lenkbar

- Hohe Energiedichte und geringe Wärmeeinbringung und somit geringer Bauteilverzug

- Fügen feinster Folien und Kleinteile sowie aber auch das Schweißen extrem dicker Bauteile sind möglich

- Geringe Strahlaufweitung von 0,5°, wodurch Schweißen in engen Spalten möglich ist

- Schwer zugängliche Nähte können gefügt werden

- Viele ungleiche Metalle können miteinander verbunden werden

- Verfahren benötigt keine Hilfs- und Betriebsstoffe

- Wirtschaftlichstes Schweißverfahren im Vergleich zu anderen Schmelzschweißverfahren

- Reproduzierbarer Einsatz bei Einzelteilen wie auch bei der Massenfertigung

Innovationen vorantreiben

Mit einer klassisch geprägten Organisation und der oben genannten Technologie wurde in einem kleinen Unternehmen aus Rudolfstetten in der Nähe von Zürich eine Struktur etabliert, in der bereichsübergreifend kreative Lösungen für Kundenbedürfnisse entwickelt und umgesetzt werden. Zukunftsfähige und erfolgreiche Unternehmen zeigen folgende Schlüsselthemen:

- Innovationen über das Produkt hinaus sind erwünscht

- Kontinuierliches Experimentieren wird gefördert

- Mitarbeitermotivation und quantifizierbares Lernen wird unterstützt

- Grenzen überwinden wird befürwortet

- Neugestaltung des Arbeitsplatzes und optimaler Mitarbeitermix wird umgesetzt

- Integration und Einsatz von kontinuierlich neuen Technologien ist Voraussetzung

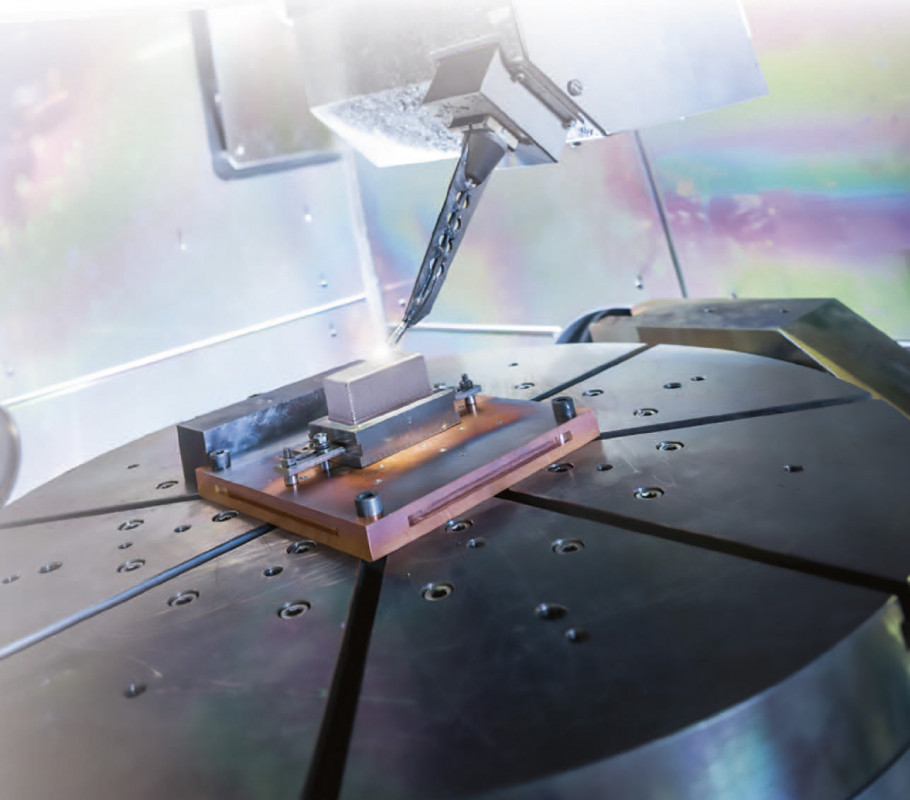

Hierfür wurde bei SwissBeam AG in eine neue Elektronenstrahlschweiß-Anlage investiert, mit der heute technologisch viele ungeahnte Forschungsergebnisse erarbeitet werden können. Die Fähigkeit mehrere Dinge gleichzeitig zu erledigen, erscheint im modernen Alltag als wünschenswert: E-Mails beantworten, telefonieren und nebenbei noch produktiv und zielorientiert arbeiten wird von vielen im Job erwartet. Sinngemäß in etwa gleich verhält es sich bei Elektronenstrahlschweiß-Anlagen neuester Generationen.

Unter dem Namen EBO Jump ist es den Unternehmen PTR Strahltechnik zusammen mit dem Schwesterunternehmen Steigerwald Strahltechnik gelungen eine sogenannte „Schnelle Strahlablenkung“ zu entwickeln. Diese Technologie ermöglicht den elektronenoptischen Einblick, die automatische Strahljustierung, die online Fugensuche sowie die Mehrprozess- und die Mehrbadtechnik.

Mehrbadtechnik

Bei der Mehrbadtechnik kann der Elektronenstrahl mit Hilfe einer besonders schnellen Ablenkung zwischen verschiedenen Schweißpositionen mit hoher Geschwindigkeit bewegt werden. Dabei bleiben alle Dampfkapillaren erhalten, da der Strahl zwischen zwei Positionen schnell genug hin und her springt (Bild 7).

Der Strahl hinterlässt in der Strecke zwischen den beiden Umkehrpunkten keine Schmelzspur, während je nach Strahlleistung und Haltezeit im Umkehrpunkt eine bestimmte Schmelztiefe erreicht wird. Die Basis hierfür ist eine ausreichend hohe Ablenkfrequenz, um gleichzeitig zwei oder mehrere Dampfkapillare prozesssicher aufzubauen.

Wichtig dabei ist, dass der Elektronenstrahl früh genug wieder in die Kapillare zurückkehrt, bevor sich diese während der Abwesenheit des Strahls wieder schließt bzw. erstarrt. Durch Ansteuerung der Ablenkamplitude können auch nicht parallele Nähte gleichzeitig ausgeführt werden, was vor allem zur Produktivitätssteigerung dient. Besonders interessant ist die Mehrbadtechnik für das Eliminieren von Schrumpfspannungen bei Kreisnähten, welche bei Anwendung von einem Strahl am Nahtbeginn einsetzt und das gesamte Passung-Spiel zu dieser Seite zieht. Zusätzlich treten im Überlappbereich Spannungen mit dem Ergebnis eines Achsversatzes auf. Wird hier die Mehrbadtechnik mit drei um je 120 versetzten Schmelzbäder (Bild 8) angewendet, so treten die oben genannten Spannungen nicht in diesen Größenordnungen auf. Durch die zeitgleiche Wärmeeinbringung und Erstarrung heben sich mögliche Schrumpfspannungen gegenseitig auf. Werden mehrere Haltepositionen programmiert, so entstehen entsprechend viele Schweißbäder bzw. -nähte gleichzeitig (Bild 9).

Mehrprozesstechnik

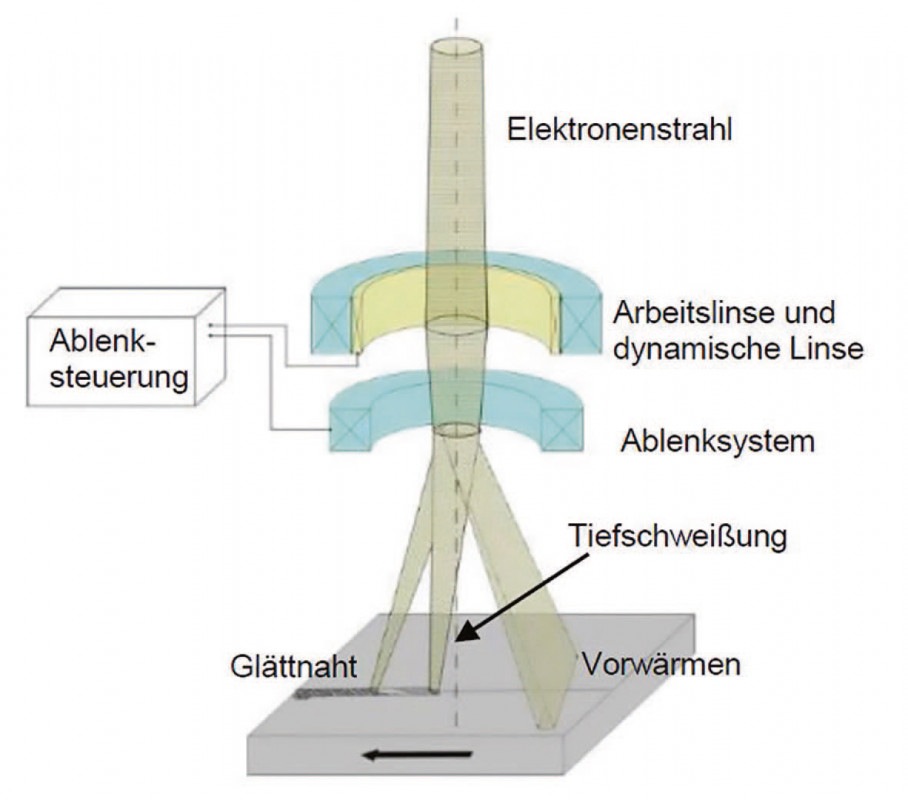

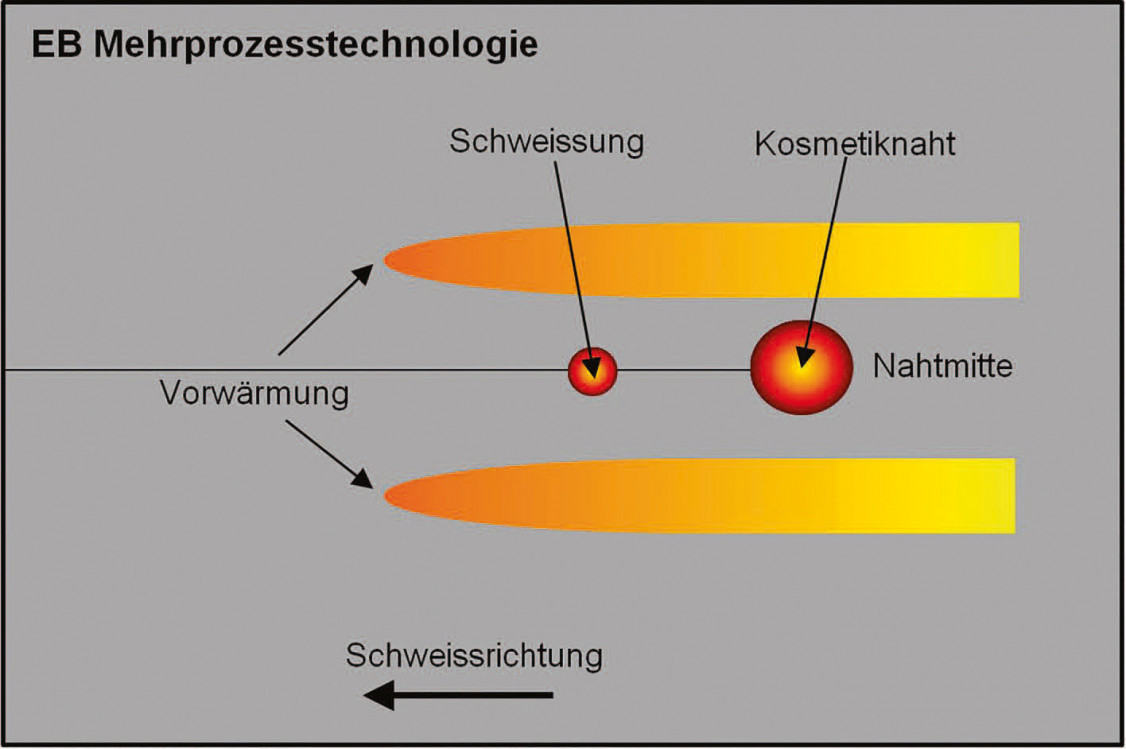

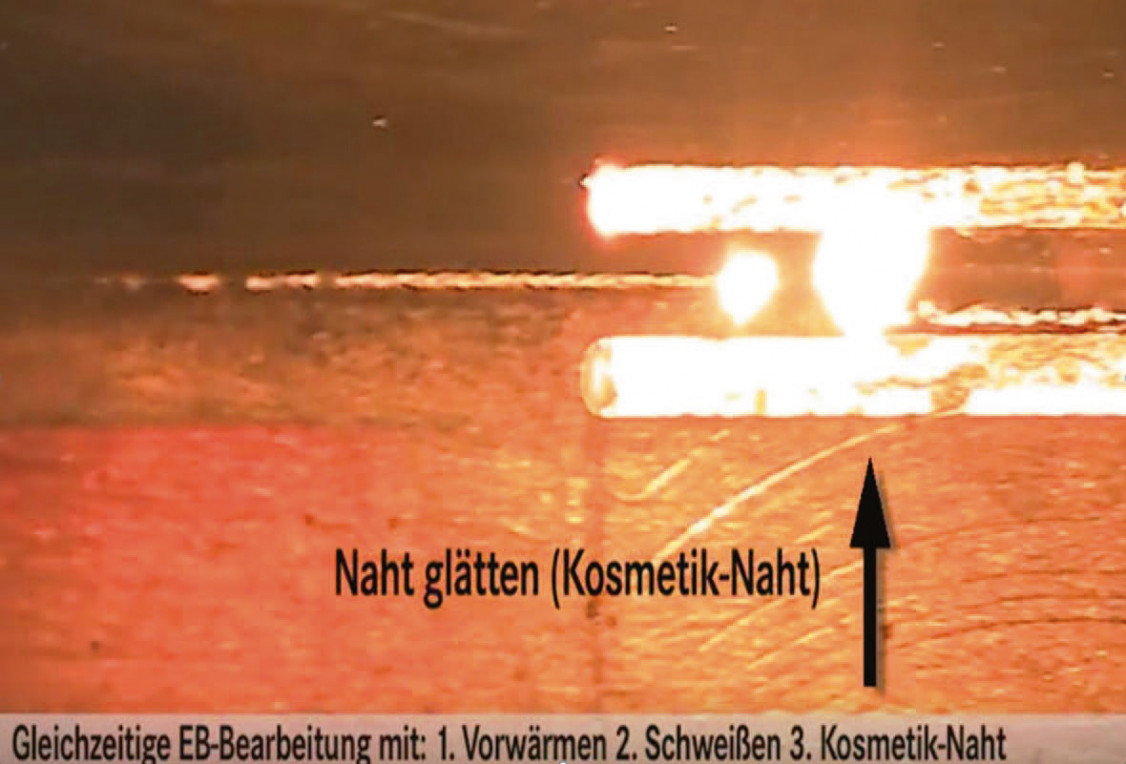

Eine weitere Verfahrensvariante ist die Mehrprozesstechnik, welche durch eine angepasste Strahlintensität und Leistungsverteilung jede einzelne Strahlposition gezielt ansteuert. Damit können z.B. Bauteile in einem Arbeitsgang durch eine dynamische Fokusvariation, ein Vorwär-men und eine Glättung (Kosmetiknaht) der Schweißnaht während des Schweißvorganges ermöglicht werden (Bild 10).

Das Bild (Bild 11) zeigt, dass die ersten beiden defokussierten Strahlen das Werkstück vorwärmen (rechts und links der Fügestelle), um den Werkstoff auf die gewünschte Temperatur zu bringen. Die beiden Vorwärmzonen besitzen aufgrund der verschiedenen Materialeigenschaften unterschiedliche Leistungen. Dazwischen springt der Strahl auf die Werkstückoberfläche, fokussiert die Schweißposition und erzeugt eine schlanke und tiefe Schweißnaht. Der nachfolgende Prozess erzeugt mit einer dritten angepassten Fokuslage im selben Arbeitsgang eine Glättnaht. Das Vorwärmen dient dem gezielten Aufbau von Druckspannungen, um die Durchmischung an der Fügestelle zu unterstützen und die Heißrissneigung zu unterdrücken. Bei Nickellegierungen kann zum Beispiel auch ein Nachwärmfeld beidseitig der Naht aufgebaut werden, damit die Abkühlgeschwindigkeit verringert wird und zusätzlich Druckspannungen, vom Nachwärmfeld auf die abkühlende Schmelze wirkt. Dadurch wird die Heißrissneigung unterdrückt. Für den Anwender eröffnen sich damit unendlich viele Lösungsansätze.

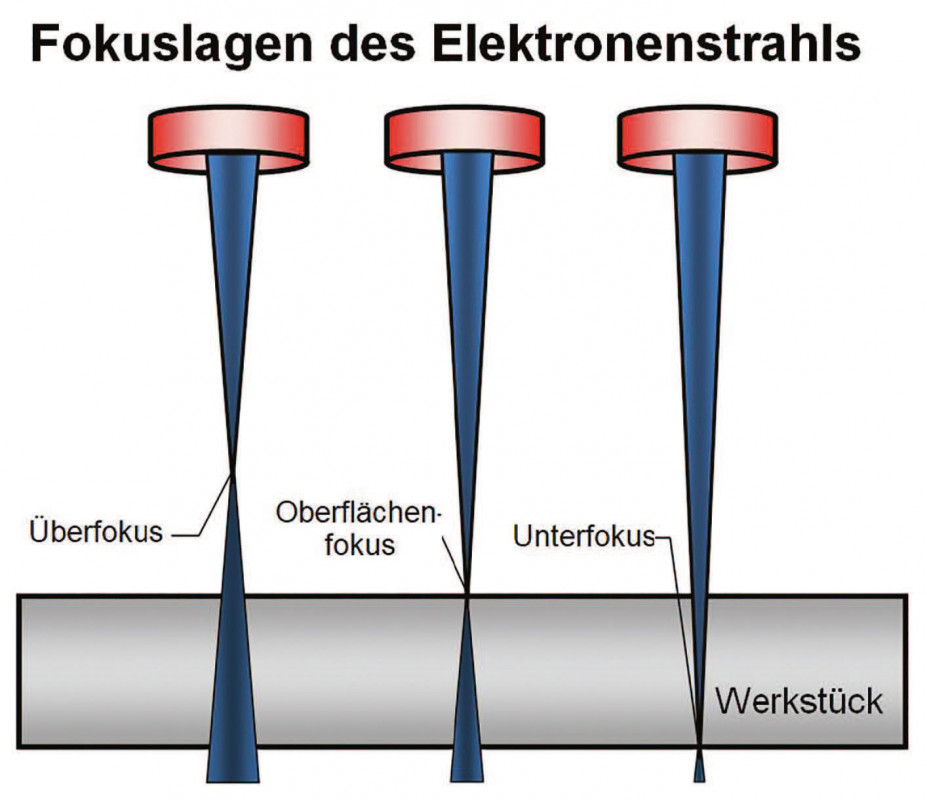

Eine dynamische Vektorisierung der Strahlablenkung sorgt dafür, dass die einzelnen Prozesse trotz ihrer räumlichen Trennung, exakt zum Fugenverlauf ausgerichtet sind. So ist zum Beispiel die Vorwärmzone immer orthogonal zur Naht. Nicht erkennbar, aber entscheidend für die unterschiedlichen Prozesse, ist die jeweils optimale Fokuslage (Bild 12) des Elektronenstrahls. Durch den Einsatz einer schnellen Linse, haben Vorwärm-, Schweiß- und Kosmetikprozess jeweils ihre eigene Fokuslage. Die Strahlleistung muss jeweils synchron an die beiden Fokuslagen angepasst werden. Damit lassen sich sehr verzugsarme Schweißungen durchführen.

Sensorische Zwecke

Neben einer exakten Schweißprozess-Steuerung eignet sich die Mehrstrahltechnik zu sensorischen Zwecken (Bild 13). So kann beispielsweise ein vorlaufender, querpendelnder Strahl als Fügezonenerkennung genutzt werden.

Die Mehrstrahltechnik gehört bei entsprechender Programmierung und Parametrierung zum Funktionsumfang für einen bedeutenden Qualitätsgewinn. Dabei sind gerade diese Möglichkeiten für Erwärmungs- und Erstarrungsvorgänge von besonderer Bedeutung, um den thermischen Verzug zu beeinflussen. Neben der gezeigten Mehrstrahltechnik ermöglicht EBO Jump eine automatische Nahtverfolgung, ein elektronenoptisches Bild des Werkstücks und die vollautomatische Einrichtung des Elektronenstrahls.

Vorteile:

- Durch ein symmetrisches Schweißen an mehreren Stellen entstehen nur minimale Bauteilverzüge.

- Es können auch nicht parallele Schweißnähte gleichlaufend realisiert werden und somit zur Produktivitätssteigerung führen.

- Spannungen können gezielt mit dem Einbringen von Wärmepunkten (Werkstück vor- oder nachwärmen) neben der Schweißnaht umgangen werden.

- Es ist möglich die Schmelzbaddynamik positiv zu beeinflussen sowie Druckspannungen beispielsweise zur Rissminimierung gezielt aufzubauen oder auch artfremde Werkstoffkombinationen zu fügen, was mit konventioneller Schweißtechnik nicht erreichbar ist.

- Darüber hinaus kann die Mehrstrahltechnik zu sensorischen Zwecken genutzt werden (Elektronenoptische Einblick).

- Eignung zur visuellen Qualitätskontrolle.

EBO Jump ist eine Art Schweizer Taschenmesser für den Elektronenstrahl, um verschiedene Funktionen unter wirtschaftlichen und funktionalen Perspektiven gleichzeitig und fortschrittlich an ein und derselben Anlage auszuführen.

Praxisbeispiel (Bild 14)

An einem rotationssymmetrischen Bauteil wurde eine gezielte asymmetrische Energieeinbringung mit unterschiedlichen Leistungsdichten angewendet.

Elektronenstrahl-Technologien, welche die Welt bereits heute aber auch morgen bewegen

Obwohl der Elektronenstrahl in vielen Bereichen konkurrenzlos als Mul-titalent eingesetzt wird, sind seine Anwendungsmöglichkeiten in der Metallbearbeitung sehr vielfältig und nicht umfassend bekannt. Darunter fallen im Wesentlichen: Schweißen, Bohren und die Oberflächenbehandlung. Besondere Anwendungsgebiete, welche auch zukunftswei-sende Geschäftsmodelle darstellen können sind:

- Um die Ecke schweißen

- Löcher in Bruchteil von Sekunden schießen

- Beschriften und Markieren

- Polieren und Härten

- 3D-Druck-Technologie mit Draht-Auftragsschweißen (Bild 15)

- Mit Elektronen desinfizieren

Dass nachhaltige Handlungen in der Zukunft nötig sind, liegt auf der Hand. Wer das Organisationsprinzip der Ambidextrie verwirklicht und mehrere Themen/Gesichtspunkte unter wirtschaftlichen und funktionalen Perspektiven umsetzt kann mit Hilfe einer hinreichenden klugen Strategie ein Unternehmen in eine sichere Zukunft führen.

(Autor: Peter Schmidt, CEO der SwissBeam AG, 8694 Rudolfstetten, Schweiz)

Schlagworte

BohrenElectron Beam WeldingElektronenstrahlschweißenElektronenstrahltechnologienOberflächenbehandlungSchweißenTiefschweißeffekt