Neuer Kunststoff schützt vor Flammen – und vor Verschwendung

Empa-Forschende haben ein Epoxidharz entwickelt, das sich reparieren und recyceln lässt – und zudem schwer entflammbar und mechanisch widerstandsfähig ist. Mögliche Anwendungen reichen von Beschichtungen für Parkettböden bis hin zu Verbundwerkstoffen für Züge und Flugzeuge.

Epoxidharze sind widerstandsfähige und vielseitige Kunststoffe. In Kombination mit Glas- oder Kohlenstofffasern werden sie beispielsweise zur Herstellung von Bauteilen für Flugzeuge, Autos, Züge, Schiffe und Windkraftanlagen verwendet. Solche faserverstärkten Kunststoffe auf Epoxidbasis haben auszeichnete mechanische und thermische Eigenschaften und sind viel leichter als Metall. Ihre Schwäche: Sie sind nicht recycelbar – zumindest noch nicht.

Nun haben Empa-Forschende um Sabyasachi Gaan vom Empa-Labor „Advanced Fibers“ einen Kunststoff auf Epoxidharzbasis entwickelt, der vollständig recycelbar, reparierbar und zudem schwer entflammbar ist – und dabei die günstigen thermomechanischen Eigenschaften von Epoxidharzen beibehält. Ihre Ergebnisse haben sie in der Zeitschrift Chemical Engineering Journal veröffentlicht.

Das Recyceln von Epoxidharzen ist alles andere als trivial, denn diese Kunststoffe zählen zu den sogenannten Duromeren. Bei dieser Art von Kunststoffen sind die Polymerketten engmaschig miteinander vernetzt. Diese chemischen Verbindungen verunmöglichen das Schmelzen. Ist der Kunststoff einmal ausgehärtet, lässt er sich nicht mehr verformen.

Anders verhält es sich bei Thermoplasten, wie beispielsweise PET oder Polyolefine. Ihre Polymerketten liegen eng aneinander, sind aber nicht miteinander verbunden. Unter Hitzeeinwirkung lassen sich diese Kunststoffe schmelzen und in neue Formen bringen. Nur: Wegen der fehlenden Vernetzung sind ihre mechanischen Eigenschaften bei erhöhten Temperaturen in der Regel nicht so vorteilhaft wie diejenigen von Duromeren.

Eine neue Art von Kunststoff

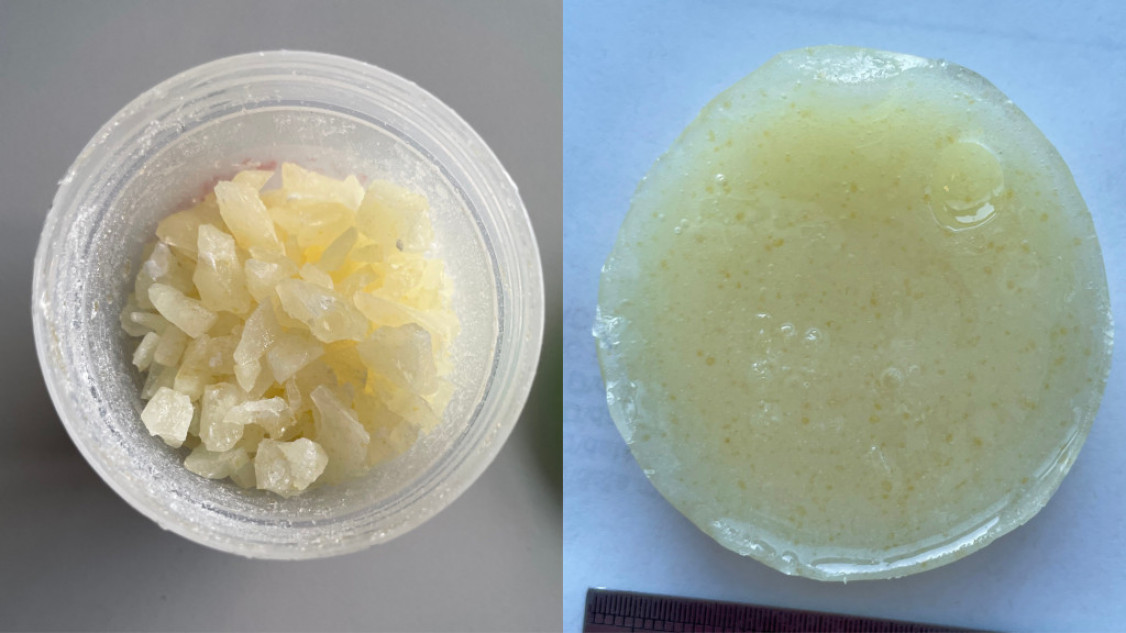

Das besondere Epoxidharz, das die Empa-Forschenden in Zusammenarbeit mit nationalen und internationalen Partnern entwickelt haben, ist eigentlich ein Duromer – lässt sicher aber, im Gegensatz zu anderen Duromeren, wie ein Thermoplast schmelzen. Der Schlüssel dazu ist der Zusatz eines besonderen funktionalen Moleküls aus der Klasse der Phosphonsäureester in die Harzmatrix. „Wir haben dieses Molekül ursprünglich als Flammschutzmittel synthetisiert“, sagt Empa-Wissenschaftlerin Wenyu Wu Klingler, die diese Technologie miterfunden hat. Die Bindung, die das Molekül mit den Polymerketten des Epoxidharzes eingeht, ist aber reversibel, lässt sich also unter bestimmten Bedingungen wieder lösen. Dies lockert die Vernetzung der Polymerketten, sodass sie sich schmelzen und verformen lassen.

Solche Werkstoffe, auch Vitrimere genannt, sind erst seit rund zehn Jahren bekannt und gelten als besonders vielversprechend. „Heute sind faserverstärkte Kunststoffe praktisch nicht recycelbar, außer unter extremen Bedingungen, die die Fasern beschädigen“, erklärt Wu Klingler. „Haben sie einmal ausgedient, werden sie verbrannt oder in Deponien entsorgt. Mit unserem Kunststoff wäre es erstmals möglich, sie erneut in den Stoffkreislauf zu bringen.“

Ihre Vision für die Zukunft, ergänzt Gruppenleiter Sabyasachi Gaan, sei „ein Verbundwerkstoff, bei dem die Fasern und die Kunststoffmatrix komplett voneinander getrennt und wiederverwendet werden können.“ Einen besonderen Vorteil sieht der Forscher beispielsweise bei kohlenstofffaserverstärkten Kunststoffen, wie sie im Bau von Flugzeugen, Zügen, Booten, Autos, Velos und mehr eingesetzt werden. „Die Herstellung von Kohlenstofffasern benötigt sehr viel Energie und setzt enorm viel CO2 frei“, erklärt er. „Wenn wir sie recyceln könnten, wäre ihr ökologischer Fußabdruck um einiges besser – und der Preis um einiges tiefer.“ Zudem könnten so auch wertvolle Zusatzstoffe wie Phosphor aus der Polymermatrix zurückgewonnen werden.

Maßgeschneidertes Material

Faserverstärkte Kunststoffe sind nicht die einzige Anwendung für den neuen Kunststoff. Beispielsweise könnte er zur Beschichtung von Holzböden eingesetzt werden, als eine transparente, widerstandsfähige Schicht, die gute flammhemmende Eigenschaften aufweist – und bei der sich Kratzer und Beschädigungen mit etwas Druck und Hitze wieder „heilen“ lassen.

„Wir haben nicht ein einziges Material für einen spezifischen Zweck entwickelt, sondern vielmehr eine Toolbox“, erklärt Gaan. „Der Flammschutz, die Rezyklierbarkeit und die Reparierbarkeit sind gegeben. Alle weiteren Eigenschaften können wir je nach Verwendungszweck optimieren.“ So seien Fließeigenschaften besonders wichtig für die Herstellung von faserverstärkten Kunststoffen, während Holzbeschichtungen im Außenbereich zusätzlich witterungsfest sein müssen.

Um diese und weitere Anwendungen des Materials weiterzuverfolgen, suchen die Forschenden nun nach Industriepartnern. Die Chancen für einen kommerziellen Erfolg stehen gut: Denn nebst all seinen anderen vorteilhaften Eigenschaften ist das modifizierte Kunstharz auch noch günstig und einfach in der Herstellung.

European Meeting on Fire Retardant Polymeric Materials 2023

Das Empa-Labor „Advanced Fibers“, in dem auch Sabyasachi Gaan und Wenyu Wu Klingler forschen, entwickelt bereits seit 15 Jahren Flammschutzmittel für Textilien, Kunststoffe und Holz. Ende Juli lud das Labor in der Empa-Akademie zum „European Meeting on Fire Retardant Polymeric Materials“ (FRPM) 2023. Rund 250 Expertinnen und Experten aus der Wissenschaft und der Industrie trafen zusammen für interdisziplinäre Vorträge und Diskussionen. Auch das vorliegende Projekt wurde an der Konferenz vorgestellt.

Literatur:

(Quelle: Empa, Autorin: Anna Ettlin)

Schlagworte

EpoxidharzKreislaufwirtschaftKunststoffeRecyclingVerbundwerkstoffe