Ein prägendes Patent: 25 Jahre metallischer 3D-Laser-Druck

Eine Drohne schwebt am Himmel über dem Aachener Fraunhofer-Institut für Lasertechnik ILT und filmt 50 Mitarbeiterinnen und Mitarbeiter aus dem Bereich „Laser Powder Bed Fusion (LPBF)“. Sie stehen zusammen und bilden die Ziffer 25. Das Jubiläum zum LPBF-Basispatent ist der Anlass für einen Video-Clip: Vor 25 Jahren arbeitete nur ein Forscher des Fraunhofer ILT aktiv in diesem Bereich. Im Jahr 1996 wurde das Patent zum metallischen 3D-Laser-Druck eingereicht. „Ein guter Anlass für einen Rück- und Ausblick zu unserer Technologie“, freut sich Jasmin Saewe. Sie ist seit einigen Monaten Leiterin des Kompetenzfelds LPBF am Fraunhofer ILT. Heute zählt sie rund 50 Mitarbeitende und Studierende.

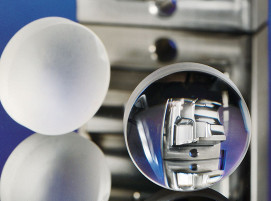

Die Erfinder des Verfahrens, Wilhelm Meiners, Andres Gasser und Kurt Wissenbach stehen vor einem kleinen Transportwagen: „Gestartet sind wir im Prinzip mit meiner halben Stelle“, erzählt Meiners − heute Experte bei TRUMPF Laser- und Systemtechnik GmbH − lächelnd und schaut vor sich auf die allererste LPBF-Maschine des Fraunhofer ILT. Schichtweise wird das Metallpulver mittels Rakel aufgetragen. In jedem dieser Arbeitsgänge wird der Laserstrahl entlang berechneter Bahnen über das Pulverbett verfahren. Durch das Aufschmelzen des Metallpulvers wird das Werkstück Schicht um Schicht in der vorgesehenen Form gefertigt. Meiners erinnert seine Mitstreiter und lächelt: „Niemand hat daran geglaubt – nur wir - dass aus unserer Entwicklung etwas Brauchbares werden kann!“

Das LPBF-Verfahren bietet die Möglichkeit, komplexe Funktionsbauteile ressourceneffizient und wirtschaftlich herzustellen. Die Fertigungskosten hängen dabei weniger von der Komplexität der Geometrie ab, sondern hauptsächlich vom Volumen des Bauteils. Das Besondere an der Idee damals: auf anwendungs-interessante Werkstoffe zu setzen, wie z.B. Cobalt-Chrom-Legierungen für Dentalimplantate und daran den Prozess anzupassen. Das LPBF-Verfahren findet heute breite industrielle Anwendung beim Turbomaschinen- und Automobilbau, über die Luft- und Raumfahrt, bis hin zur Medizintechnik. Im Jahr 2019 wird der globale Markt für Additive Fertigung von Metallen einschließlich System-, Material- und Dienstleistungsumsatz auf rund 2 Mrd. Euro geschätzt. Dabei ist LPBF heute mit über 80 Prozent die dominierende Technologie auf dem Markt für die Additive Fertigung mit Metallen. Im Fokus steht dabei gegenwärtig die Entwicklung von innovativen Belichtungskonzepten, die an die Anforderungen oder die Geometrie von Bauteilen angepasst sind.

Die Expertise des Fraunhofer ILT im Systems Engineering wird genutzt, um neuartige Maschinenkonzepte zur Steigerung der Produktivität des Verfahrens zu entwickeln. Jasmin Saewe: „Sehr wichtig nehmen wir die Integration unserer Entwicklungen in industrielle Prozessketten sowie die Identifizierung und Initiierung weiterer Business Cases.“

Mit dem schichtweisen Aufbauprozess des LPBF-Verfahrens lässt sich eine dreidimensionale Fertigungsaufgabe auf zwei Dimensionen reduzieren. Dadurch bietet das Verfahren eine Reihe von systematischen Vorteilen im Vergleich zu konventionellen Fertigungstechniken wie dem Urformen oder der Zerspanung. Beispielweise sind so überhaupt komplexe Kühlkanäle zur gezielten Temperierung von Werkzeugen oder integrierte Gitterstrukturen für Leichtbauanwendungen möglich. Somit lassen sich Prototypen in Kleinserien mit serienidentischen Werkstoffeigenschaften in kürzester Zeit her-stellen. Systematischer Vorteil ist die Verkürzung von Entwicklungszeiten. Zahlreiche Iterationen lassen sich mit geringerem Aufwand durchführen. Daraus resultiert eine verkürzte Zeit bis zur Markteinführung neuer Produkte.

Hier soll die ganzheitliche Betrachtung der LPBF-Technologie auch Grundlage für ein gesellschaftlich relevantes Zukunftsthema des Fraunhofer ILT sein. Hinsichtlich einer kreislauforientierten Produktion und zum Thema „Ökologischer Fußabdruck“ soll der LPBF-Prozess beispielgebend werden; der Fokus liegt auf dem „Life Cycle Assessment“. Eine transparente Bewertung ökologisch und nachhaltig hergestellter Produkte hilft der Industrie und KMU (Kleine und Mittlere Unternehmen) Verantwortung für Mensch und Umwelt zu übernehmen und sich mit einem Wettbewerbsvorteil am Markt zu positionieren. Miterfinder Willhelm Meiners ist sich sicher: „Innerhalb der nächsten 20 Jahre wird LPBF eine noch größere Rolle spielen. Ich denke gerade auch an den Automotive- Bereich!“

Den Video-Clip zum 25-jährigen Jubiläum des LPBF-Patents finden Sie hier:

(Quelle: Presseinformation des Fraunhofer-Instituts für Lasertechnik ILT)

Schlagworte

3D-DruckAdditive FertigungLaser Powder Bed FusionLaserstrahltechnologienLasertechnologien