Vielseitigkeit und Flexibilität beim automatisierten Schweißen

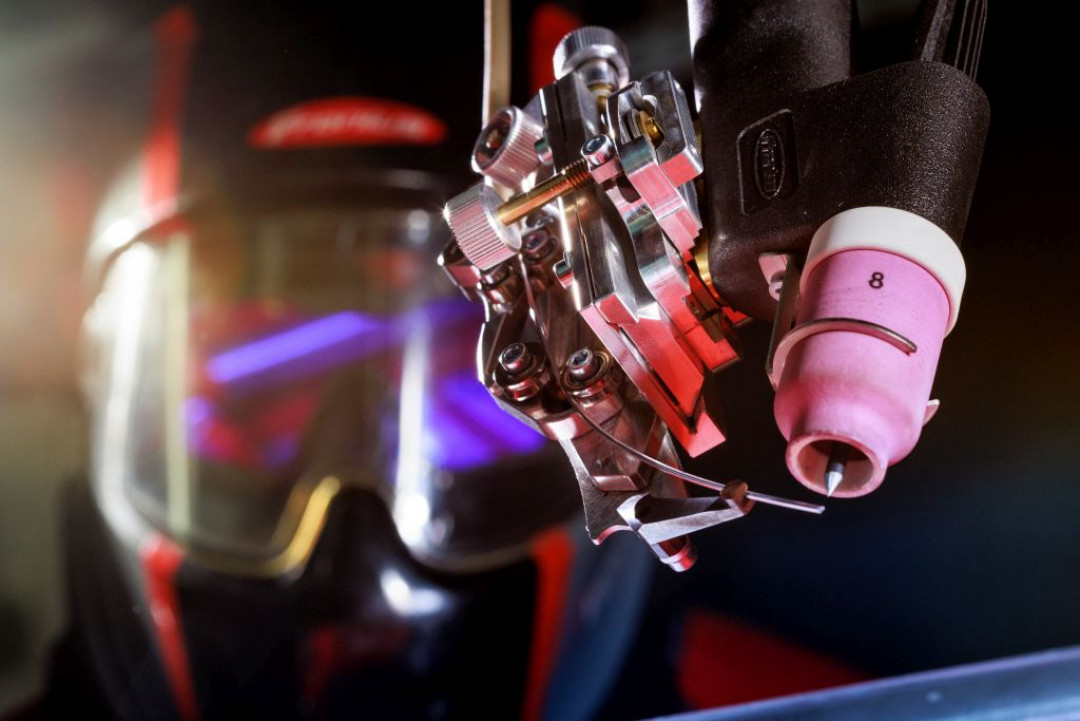

Hervorragende Schweißnahtoptik, gezielte Wärmeeinbringung und reproduzierbare Zündungen – das sind nur ein paar Vorzüge, mit denen die Fronius iWave im Robotereinsatz oder als Herzstück von Automationsanlagen glänzt.

Das Multitalent ist ab sofort in den Leistungsklassen 300i, 400i und 500i jeweils als DC- oder AC/DC-Variante sowie je nach Wunsch wasser- oder gasgekühlt erhältlich. Mit der dynamischen Drahtregelung setzt sie neue Maßstäbe beim Kaltdrahtschweißen und als Multiprozess-PRO-Ausführung ist sie heute schon die zukunftsfähige 2-in-1-Lösung für High-End-WIG- und MIG/MAG-Schweißen.

Egal ob im Schienenfahrzeugbau, beim Erzeugen von Automobilteilen oder im Behälter- und Rohrleitungsbau: Die iWave steigert die Produktivität beim WIG-Schweißen in der industriellen Fertigung und liefert höchste Schweißnahtqualität bei jedem Material. Innovative Technologien sorgen für gezielte Wärmeeinbringung, eine deutlich verbesserte Zündung und maximale Kontrolle über den Lichtbogen.

So überzeugt sie beispielsweise mit der Prozessvariante CycleTIG immer dann, wenn ausgezeichnete Nahtoptik mit wenig Anlassfarben entscheidend ist. Die äußerst gute Kontrolle über das Schmelzbad und der präzise Wärmeeintrag kommen besonders bei sehr dünnen Blechen zum Tragen oder wenn heikle Eck- und Stumpfnähte sowie die Reparatur durch Kantenauftragung auf der Tagesordnung stehen. Hervorragend ist auch das äußerst stabile Zündverhalten durch die Hochfrequenz-Zündung (HF-Zündung) beim WIG-Schweißen. Die Einstellung RPI auto sorgt für eine schnelle und reproduzierbare Zündung unabhängig von der Materialbeschaffenheit und die Tacking-Funktion versetzt das Schmelzbad in Schwingung, was beim Heften zu einer Zeitersparnis von bis zu 50 % führt.

Spaltüberbrückung bis 30 Prozent dank automatisch geregeltem Drahtvorschub

„Ausgestattet mit dem patentierten Fronius Welding Package TIG DynamicWire hebt die iWave WIG-Kaltdrahtschweißen auf ein völlig neues Niveau“, betont Paul Hofer, Technical Product Manager bei Fronius International GmbH. „Der Innovationsvorsprung im Vergleich zu herkömmlicher kontinuierlicher Drahtförderung liegt in der dynamischen Drahtregelung, die immer genau jene Menge Draht zuführt, die aktuell benötigt wird. Das bedeutet, die iWave passt damit die Drahtvorschubgeschwindigkeit aktiv an die Gegebenheiten an und kann spielend Spalte bis zu 30 %, bezogen auf die Materialstärke, ausgleichen.“ Zusätzlich unterstützt TIG DynamicWire beim Einstellen der optimalen Schweißparameter. Es reicht, einen Parameter – beispielsweise den Schweißstrom – zu definieren. Alle weiteren Werte werden anhand materialspezifischer Kennlinien ergänzt. Weiterer Vorteil: Alle bestehenden iWave-Kaltdrahtsysteme können jederzeit mittels Softwarefreischaltung rasch mit TIG DynamicWire erweitert werden.

Multiprozess PRO – gerüstet für die Herausforderungen von morgen

„Wer weiß heute schon, welche Aufgaben in ein, zwei oder fünf Jahren zu lösen sein werden?“, gibt Hofer zu bedenken. „Die iWave Multiprozess PRO ist flexibel und anpassungsfähig. Egal welche Schweißanforderung in Zukunft auf Sie wartet: Das Anwendungsspektrum Ihrer iWave lässt sich jederzeit ganz einfach und individuell ergänzen.“ Neben allen Hightech-WIG-Funktionen bietet sie Zugriff auf sämtliche Prozessvarianten aus dem MIG/MAG-Bereich und ermöglicht hier sogar erstmals AC/DC-Schweißen. Die Auswahl aus den modularen Welding Packages ist enorm: Standard, Pulse, PMC (Pulse Multi Control), LSC (Low Spatter Control), CMT (Cold Metal Transfer), PMC AC und CMT AC – selbst für additives Fertigen hat die iWave die perfekte Kennlinie parat.

In nur einem Schritt zwischen WIG und MIG/MAG wechseln

Ausgestattet mit den passenden Peripheriekomponenten, wie Schweißbrenner und Drahtvorschub, wird auf engstem Raum aus einer einzigen Hightech-Schweißstromquelle ein universelles Multitalent. Der Prozesswechsel gelingt ganz einfach per Tastendruck oder mit dem passenden Equipment auch vollautomatisiert. Das Bedieninterface wechselt ebenfalls automatisch und zeigt übersichtlich die jeweils benötigten Hauptparameter.

Ein weiteres Highlight ist ein neues Schlauchpaket mit eigener Brennerkupplung. Damit kann der entsprechende Brennerkörper rasch getauscht werden, ohne das ganze Schlauchpaket wechseln zu müssen. So ist für die jeweils gewünschte Anwendung rasch der passende Schweißbrenner einsatzbereit.

Volle Konnektivität, Sicherheit und Transparenz

Selbstverständlich ist die iWave mit den wichtigsten Kommunikationsstandards wie z. B. WLAN, Bluetooth und Ethernet ausgestattet und erfüllt höchste Sicherheitsanforderungen, wenn es um Cybersecurity geht. Peripheriegeräte oder Fernregler lassen sich kabellos verbinden und mit der zentralen Datendokumentation WeldCube Premium hält Transparenz und Controlling in der schweißtechnischen Produktion Einzug. Auf Basis der ermittelten Schweißdaten lassen sich beispielsweise hinsichtlich Material-, Energie- und Gasverbrauch Einsparpotenziale ableiten, um ressourceneffizienter zu produzieren.

(Quelle: Presseinformation der Fronius International GmbH)

Schlagworte

AutomationAutomatisiertes SchweißenBehälterbauMAG SchweißenMIG SchweißenRoboterschweißenRobotikRohrleitungsbauSchienenfahrzeugbauSchweißnähteSchweißnahtoptikSchweißtechnikWIG Schweißen