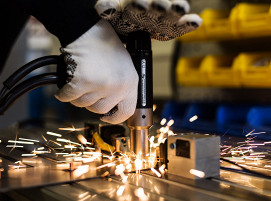

Warum aktives Gas-Management auch fürs Handschweißen Sinn macht

Geht auch einfach: Schutzgasschweißen-Einstellungen

Viele Schweißfachkräfte arbeiten nach wie vor so: Ventil möglichst weit aufdrehen, damit viel Gas eine sichere Schutzgasabdeckung und gute Schweißnahtqualität ermöglicht. Schließlich ist ja immer genug Gas da. Dadurch fließen Tag für Tag sehr viele Liter Schweißschutzgas aus der Gasflasche in die Umgebung und in die Umwelt. Das freut zwar vielleicht den Gaslieferanten, nicht aber die produzierenden Unternehmen. Von der Umwelt ganz zu schweigen. Dabei lässt sich der Gasverbrauch beim Schutzgasschweißen mit den richtigen Gaseinstellungen ganz leicht senken. Und das gilt nicht nur für das Roboterschweißen. Gerade auch beim Handschweißen ist es möglich, die benötigte Menge Schutzgas ganz präzise automatisch zuführen zu lassen, ohne dass ein Druckminderer erforderlich ist.

Gas-Management: So profitieren alle

Ganz gleich, ob in einem Unternehmen manuell, mechanisiert oder automatisiert geschweißt wird – beim Gasverbrauch lässt sich in jedem Unternehmen viel Geld sparen. Mit nur einem kleinen Zusatzgerät können die Gaskosten für einen Schweißarbeitsplatz um rund die Hälfte gesenkt werden. Gleichzeitig könnten Gasanbieter ihren Absatz an besseren, prozessoptimierten Gasen steigern. Dadurch tragen beide dann außerdem zur CO2-Reduzierung bei. Wie man die passende Unterstützung für eine sparsame, aber dennoch prozesssichere Schutzgas-Einstellung bekommt, erklärt dieser Beitrag.

Anfangs-Gasstoß: Löst der Druckminderer für Schutzgas dieses Problem?

Ein gängiges Schutzgas-Problem tritt immer am Anfang des Schweißprozesses auf: Mit dem sogenannten Anfangs-Gasstoß wird angestautes Gas plötzlich freigesetzt. Die Ursache dafür ist schnell erklärt: Wird der Gasfluss gestoppt, baut sich bis an das Magnetventil im Drahtvorschubkoffer ein Ringleitungsdruck auf. Beginnt das Gas wieder zu fließen, entlädt sich dieser Druck. Das Schutzgas, das dabei austritt, ist im Prinzip ungebraucht und wird für den Schweißprozess nicht genutzt.

Ein anderes Problem tritt auf, wenn die Schutzgasabdeckung mit dem ersten Gasfluss noch zu gering ist. Das passiert oft dann, wenn mehrere Schweißarbeitsplätze an eine Gas-Ringleitung angeschlossen, mit konventionellen Druckminderern ausgestattet sind und die Schweißer gleichzeitig zu schweißen beginnen. Dann nehmen sich die Schweißer das Gas quasi gegenseitig weg. In der Praxis kann diese Ladehemmung selbst bei einer 1-Zoll-Ringleitung passieren und dazu führen, dass keine saubere Gasabdeckung erreicht wird. Im Ergebnis haben dann alle Schweißer zu wenig Schutzgas, sodass der Prozess bei allen nicht optimal stattfinden kann.

Die großen Nachteile von Druckminderern

Herkömmliche Druckminderer reagieren langsam und können gleichzeitig im Öffnungsmoment die Ringleitung sehr stark belasten. Ein weiterer Nachteil dieser Druckminderer ist ihre manuelle Einstellung. Damit wird der voreingestellte Druck nicht automatisch auf eine veränderte Stromstärke abgestimmt. Durch ein Schauglas kann der Schweißer zwar den aktuellen Volumenstrom in der Gasleitung in l/min überprüfen. Häufig sind diese Anzeiger aber an nicht oder nur schwer einsehbaren Stellen montiert, beschädigt oder verschmutzt. Überdies muss der Druck per Hand reguliert werden.

Einfach einstellen: Optimale Gasmenge beim Schutzgasschweißen

Für Schweißer zählt meist nur das Ergebnis in Form einer optimalen Schweißnahtqualität. Wieviel Gas sie dafür beim Schutzgasschweißen verbrauchen, ist ihnen zunächst einmal nicht wichtig. Das ist schade, denn mit einer optimal eingestellten Durchflussmenge kann beim Schutzgasschweißen richtig viel Gas gespart werden. Gleichzeitig kann der CO2-Ausstoß entsprechend gesenkt werden. Die passende Gasmenge lässt sich beim Schutzgasschweißen besonders einfach einstellen, wenn man die richtige Technik benutzt und sie nicht händisch zu regeln versucht.

Die Gas-Management-Systeme EWR 2 und EWR 2 Net schaffen das, was kein Schutzgas-Druckminderer und kein Durchflussregler hinbekommen: Sie passen die Gasmenge automatisch perfekt an die Stromstärke an. Die verantwortliche Schweißfachkraft oder die Produktionsaufsicht legen die Grundeinstellungen für die Gasmenge vorab fest. Ist dann das EWR 2-Gerät zwischengeschaltet, können die Schweißer und Schweißerinnen den Gasfluss nicht mehr selbst abändern. Das ist auch nicht erforderlich, weil er jederzeit automatisch angepasst wird. Das Gas-Management-System gleicht dabei Leckagen, Ablagerungen und andere Störungen, die den Gasfluss behindern, in der Gasleitung direkt aus. Das stellt sicher, dass jederzeit die optimale Schutzgasmenge zum Schweißprozess fließt und der Gasfluss stoppt, sobald kein Schutzgas gebraucht wird. Darüber hinaus zeigt das System auch Störungen an.

Kleine, aber wichtige Randnotiz: Das Gas-Management-System ist durch ein Passwort geschützt. Dadurch ist sichergestellt, dass nur der berechtigte Personenkreis Anpassungen bei der Gasmenge vornehmen kann.

Auf einen Blick: das Einsparpotenzial

Wer sich ein Gas-Management-System anschafft, will natürlich vorab wissen, wie viel Schutzgas in der Produktion tatsächlich eingespart werden kann. Die Antwort geben EWR 2 und EWR 2 Net über Vergleichsmessungen, die für das Handschweißen und für das Roboterschweißen durchgeführt werden können. Das individuelle Einsparpotenzial ist dabei auf einen Blick sichtbar. Mit dem EWR 2 und dem EWR 2 Net kann der aktuelle Schutzgasverbrauch direkt vor Ort analysiert und in einem Bericht visualisiert werden. Darüber hinaus wird berechnet und dargestellt, mit wieviel Gas weniger sich genau das gleiche Schweißresultat erreichen lässt.

Für Unternehmer mindestens ebenso wichtig ist die Frage, wie lange es dauert, bis sich die Investition in ein solches Gas-Management-System rechnet. Das zeigt die EWR 2-Software nach der Vergleichsmessung an. Der integrierte Amortisationsrechner ermittelt, nach wie vielen bzw. wenigen Monaten sich die Kosten für dieses Gerät amortisiert haben.

Ihr Schutzgasverbrauch vor Ort: So bekommen Sie den Überblick

Sie möchten wissen, wieviel Schutzgas Sie in Ihrer Produktion momentan verbrauchen? Dies finden Sie über den Kalkulator von ABICOR BINZEL heraus. Ermitteln Sie dort das Einsparpotential und vereinbaren Sie eine kostenlose Probestellung. Sie erhalten eine individuelle Schutzgas-Verbrauchsanalyse als Basis für Ihr weiteres Vorgehen.

Die Verbrauchsanalyse bei einem Unternehmen mit Roboterfertigung zeigt das Einsparpotenzial auf:

Einfach umrüsten, schnell einsatzbereit

Das patentierte Gas-Management-Systems EWR 2/EWR 2 Net von ABICOR BINZEL lässt sich ohne großes Umrüsten in den Schweißprozess und in jeden Schweißarbeitsplatz implementieren. Das Video zeigt, wie das kompakte Gerät in den vorhandenen Prozess zwischen Gasflasche und Schweißstromquelle einfach eingebaut wird. Darüber lässt sich dann automatisch die richtige Gasmenge für das Schutzgasschweißen einstellen.

Gassparen beim Handschweißen: Lohnt sich das?

Wenn Sie noch nicht in das obige Video reingeschaut haben, fragen Sie sich vielleicht, ob sich beim Handschweißen ein Gassparsystem wirklich lohnt. Oder eignet sich das nur für das Roboterschweißen?

Aussagekräftige Erfahrungswerte aus vielen Jahren belegen eindeutig: Auch beim Handschweißen lohnt sich ein Schutzgas-Management-System. Mit einem EWR 2-Gerät sinkt der Schutzgasverbrauch bei vielen manuellen Schweißarbeiten, etwa bei der Vorbereitung von Bauteilen, die im nächsten Schritt mit einem Roboter verschweißt werden. Weitere typische Anwendungen, bei denen EWR 2-Geräte von Vorteil sind:

- das Heften von Bauteilen

- das Schweißen vieler kurzer Nähte

- häufiger Bauteil-Wechsel

- hohe Qualitätsanforderungen

- teure und hochwertige Bauteile

Schauen Sie sich das Video zur Funktionsweise des EWR 2 und des EWR 2 Net an!

Klarer Mehrwert auch für Schweißfachhändler

Viele Schweißfachhändler fragen sich, ob sie ein EWR 2/EWR 2 Net in ihr Sortiment aufnehmen sollen. Schließlich wollen sie sich ja mit einem Gas-Management-System nicht das Gasgeschäft verderben. Die Antwort ist klar und einfach: Ja, sie sollten es, denn EWR 2/EWR 2 Net-Gassparsysteme bringen ihnen viele Vorteile und steht nicht in Konkurrenz zu ihrem Gasverkauf. Denn Händler, die das Gas-Management-System von ABICOR BINZEL im Sortiment führen, werden für ihre Kunden vom einfachen Lieferanten zum echten Lösungsanbieter. Sie ermöglichen ihren Kunden bessere Prozesse und eine höhere Qualität bei gesenkten Kosten und reduziertem CO2-Ausstoß.

Für die Langlebigkeit von Gas-Management-Systemen sind regelmäßige Kalibrierungen – alle 12 Monate – erforderlich. Darüber hinaus müssen in Deutschland, gemäß der Betriebssicherheitsverordnung (BetrSichV), und in vielen anderen europäischen Ländern Arbeits- und Betriebsmittel ohnehin einmal pro Jahr überprüft werden. Für diese jährliche Kalibrierung gibt es zwei Möglichkeiten: Entweder kalibriert das ABICOR BINZEL Service-Team die Geräte direkt vor Ort, das dauert rund 15 Minuten. Alternativ dazu können die Systeme zur Kalibrierung zu ABICOR BINZEL gesendet werden. Hier werden sie nach ihrer Kalibrierung inklusive Kalibrierbericht schnellstmöglich zurückgeliefert.

Sie sehen: Schutzgasschweißen-Einstellungen können mit der richtigen Ausrüstung ganz einfach sein. Ganz gleich, ob beim Roboterschweißen oder beim Handschweißen.

Erfahren Sie mehr zu den Gas-Management-Systemen EWR 2 und EWR 2 Net und ihren technischen Details.

(Quelle: Alexander Binzel Schweisstechnik GmbH & Co. KG)

Schlagworte

DruckmindererEnergieeffizienzGas-Management-SystemeHandschweißenSchutzgasschweißenSchweißtechnik