Der richtige Reinigungsprozess sichert Produktqualität und Wirtschaftlichkeit

Die Bauteilreinigung ist heute in allen Industriebereichen ein qualitätsrelevanter Fertigungsschritt. Um vorgegebene partikuläre und filmische Sauberkeitsspezifikationen reproduzierbar zu erfüllen, ist häufig ein hoher Aufwand notwendig. Gleichzeitig soll die Reinigung zu geringst möglichen Kosten und nachhaltig durchgeführt werden. Diese widersprüchlichen Anforderungen machen bedarfsgerecht ausgelegte Reinigungsprozesse und Anlagen unverzichtbar.

Vom Maschinen- und Anlagenbau über die Elektro- und Energietechnik bis zu Verbindungselementen, die sognannte allgemeine Industrie beinhaltet eine Vielzahl von Branchen. Bauteile werden in diesen Industriebereichen in sehr unterschiedlichen Fertigungstechnologien aus verschiedensten Materialien wie Metallen, Kunststoffen, keramischen und Verbundwerkstoffen hergestellt und bearbeitet. Dazu zählen beispielsweise Guss- und spanend hergestellte Werkstücke, Stanz-, Biege-, Press- und Tiefziehteile, Hydraulikteile sowie immer häufiger auch additiv gefertigte Komponenten.

So vielfältig die Werkstücke auch sind, eine Gemeinsamkeit eint sie: Um die Qualität nachfolgender Prozesse wie mechanische Bearbeitung, Wärmebehandlung, Beschichten, Verkleben, Montieren sowie eine dauerhaft einwandfreie Funktion sicherzustellen, müssen sie bedarfsgerecht sauber sein. Dabei sind in vielen Bereichen zunehmend höhere Anforderungen an die partikuläre und filmische Sauberkeit zu erfüllen. Hinzu kommen häufig noch Herausforderungen wie hohe Durchsätze und Gewichte, ein stark variierendes Bauteilspektrum, kurze Lieferzeiten und teilweise auch geringe Margen.

Reinigungsprozesse an die Aufgabenstellung anpassen

Daraus ergeben sich für die Bauteilreinigung unterschiedliche Anforderungen. Als Komplettanbieter zukunftsorientierter, flexibler und energieeffizienter Lösungen für die industrielle Bauteilreinigung deckt Ecoclean das gesamte Spektrum nasschemischer Verfahren ab. Dies ermöglicht, dass Reinigungsprozesse und Anlagen für die Chargen- oder Einzelteilreinigung optimal an die jeweilige Aufgabenstellung angepasst werden. Dabei sind folgende Faktoren zu berücksichtigen: Material, Größe, Geometrie und Gewicht des Bauteils, Art und Menge der Verschmutzung, Nachfolgeprozess und daraus resultierende Sauberkeitsspezifikationen sowie Durchsatzanforderungen. Auf dieser Basis kann festgelegt werden, ob sich die anhaftenden Verunreinigungen mit einem wasserbasierenden Reiniger, einem umweltgerechten Lösemittel oder einem modifizierten Alkohol, der über lipophile und hydrophile Eigenschaften verfügt, am effektivsten entfernen lässt. Darüber hinaus ermöglichen diese Informationen die am besten geeignete Verfahrenstechnik und Trocknungstechnologie zu definieren.

Passende Verfahrenstechnik minimiert Reinigungskosten

Um den Kostenanteil je gereinigtem Bauteil zu minimieren, ist es erforderlich, dass die vorgegebene Sauberkeitsspezifikation nicht nur stabil, sondern auch schnell erreicht wird. Die Anlagen werden dafür mit verschiedenen, anwendungsspezifisch ausgelegten Verfahrenstechnologien, beispielsweise für die Spritz-, Hochdruck-, Tauch-, Ultraschall- und Plasmareinigung, das Dampfentfetten, Injektionsflutwaschen, Entgraten, Pulsated Pressure Cleaning (PPC) sowie bei Bedarf für eine Passivierung/Konservierung, ausgestattet.

Durch die Kombination dieser Reinigungsverfahren lässt sich sowohl das Reinigungsergebnis als auch die Reinigungsdauer gezielt bauteilspezifisch beeinflussen. So ermöglicht beispielsweise das PPC-Verfahren in Verbindung mit einer wässrigen oder Lösemittel-Tauchreinigung, dass Verunreinigungen aus kleinen Kavitäten zuverlässig und schnell entfernt werden. Bei komplexen Bauteilen und Schüttgut sorgen Spritzprozesse und Injektionsflutwaschen mit einstellbaren Drücken zwischen zehn und 16 bar auch bei Lösemittel-Reinigungsprozessen für deutlich verbesserte Ergebnisse und verkürzte Prozesszeiten.

Optimierungspotenziale hinsichtlich Qualität und Kosten lassen sich auch durch die Kombination von Prozessen in einem Reinigungssystem, die bisher mehrere Anlagen erforderten, ausschöpfen. Dazu zählen beispielsweise Kammeranlagen, in denen eine Lösemittel- oder wässrige Batch-Reinigung mit anschließendem Niederdruckplasma-Prozess durchgeführt werden kann. Dadurch lässt sich die Bauteiloberfläche unter anderem effektiv und effizient für eine nachfolgende Beschichtung oder Verklebung vorbereiten. Für die gezielte Entgratung und Reinigung von Werkstücken als Einzelteile, beispielsweise Hydraulik- und Motorkomponenten, in einer Anlage bietet das breite Produktsortiment von Ecoclean ebenfalls entsprechende Lösungen.

Trocken reinigen – selektiv oder ganzflächig

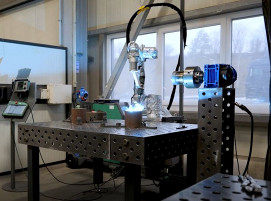

Mit veränderten Fertigungs- und Fügetechnologien verändern sich auch Reinigungsaufgaben. Trockene Reinigungsprozesse rücken dabei immer stärker in den Fokus. Sei es, um filmische Kontaminationen gezielt von Fügestellen zu entfernen, elektronische Bauteile und Baugruppen zu reinigen, Pulverrückstände von additiv gefertigten Komponenten zu beseitigen oder eine montageintegrierte Reinigung. Für diese und viele weitere Anwendungen hat der Anlagenbauer eine spezielle Toolbox für Reinigungsprozesse mit Atmosphärendruck-Plasma, Laser, CO2-Schnee, aufbereiteter Vakuum-Luft sowie gesättigtem und trockenem Wasserdampf entwickelt. Je nach Aufgabenstellung kommen auch diese „Werkzeuge“ einzeln oder in Kombination zum Einsatz.

Dieses breite Portfolio an Reinigungslösungen wird durch weltweit verfügbare Technologiezentren ergänzt. Sie ermöglichen, für alle Aufgabenstellungen in der Bauteilreinigung Versuche mit originalverschmutzten Werkstücken unter produktionsnahen Bedingungen durchzuführen.

(Quelle: Presseinformation der Ecoclean GmbH)

Schlagworte

AnlagenbauBauteileElektrotechnikEnergietechnikMaschinenbauNass-ChemieReinigung