Die Kunst des Werkzeugklonens: Ultrakurzpulslaser für Großbauteile

Paradigmenwechsel in der Fertigung: Bei der Laserstrukturierung von Oberflächen setzt ein Forscherteam unter Beteiligung des Fraunhofer-Instituts für Lasertechnik ILT aus Aachen erstmals eine Vielzahl von Laserstrahlen als Werkzeuge gleichzeitig ein. Das beschleunigt den Prozess – und schafft neue Einsatzmöglichkeiten. Für diese Entwicklung erhalten die Wissenschaftlerinnen und Wissenschaftler den Wissenschaftspreis des Stifterverbandes „Forschung im Verbund“.

Der Ultrakurzpulslaser als Werkzeug für die Präzisionsfertigung findet eine immer breitere Akzeptanz unter den industriellen Anwendern. Diese Entwicklung wird insbesondere bedingt durch systemtechnische Neu- oder Weiterentwicklungen, die eine signifikante Steigerung der Produktivität zulassen. Eine deutliche Produktivitätssteigerung war auch das Ziel des Teams aus Industrie und Forschung, das auf der Jahrestagung der Fraunhofer-Gesellschaft am 9. Oktober den Wissenschaftspreis des Stifterverbands für Verbundforschung erhielt.

Die Laserstrukturierung mit Ultrakurzpulslasern ermöglicht die Herstellung funktionaler Mikro- und Nanostrukturen in beliebige Oberflächen. Da hierbei üblicherweise nur ein Strahl einer Laserstrahlquelle die Arbeit verrichten, war dieser Ansatz für die Mikro- und Nanostrukturierung großer Prägewalzen, mit denen sich wiederum Strukturen in Stoffe, Leder oder Karton prägen lassen, zu zeitaufwändig und damit zu teuer. Prägewalzen wurden daher bislang über Ätzprozesse hergestellt. Umwelttechnisch alles andere als ideal – aber es fehlte bislang eine wirtschaftliche Alternative.

Nicht ätzend

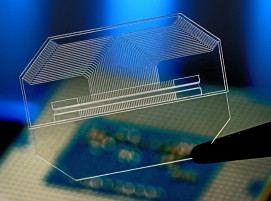

Eine „Kooperation“ der ganz eigenen Art lässt die Laserstrukturierung erstmals rentabel werden. Der Clou: Statt nur einen ultrakurz gepulsten Laserstrahl über die Oberfläche zu lenken, wird die Laserenergie in eine Vielzahl von Laserstrahlen gleicher Leistung aufgeteilt. Genauer gesagt: In 200 Teilstrahlen. Durch ein spezielles optisches System lassen sich diese einzeln schalten und in ihrer Leistung modulieren, so dass ein neues digital steuerbares Werkzeug entsteht. Da viele „Werkzeuge“ gleichzeitig die Oberfläche bearbeiten, ist der Prozess um ein vielfaches schneller als der herkömmliche Laserbearbeitungsprozess.

Erstmalig lassen sich somit auch große Bauteile unter wirtschaftlichen Randbedingungen bearbeiten. Entwickelt wurde die Technologie von Dr. Arnold Gillner, Martin Reininghaus und Dr. Johannes Finger vom Fraunhofer-Institut für Lasertechnik ILT im Verbundprojekt MultiSurf gemeinsam mit Dr. Stephan Brüning von der Schepers GmbH & Co. KG, Dr. Gerald Jenke von der Matthews International GmbH, Dr. Keming Du von der EdgeWave GmbH Innovative Laser Solutions und Dr. Manfred Jarczynski von der LIMO GmbH. Dafür erhalten sie den Wissenschaftspreis des Stifterverbandes „Forschung im Verbund“.

Nachhaltige Entwicklung geht entlang der ganzen Wertschöpfungskette

Dr. Arnold Gillner, , Abteilungsleiter am Fraunhofer ILT, fasst den Lösungsansatz so zusammen: „Wer derart komplexe Technologien erfolgreich entwickeln will, der schaut sich am besten die ganze Wertschöpfungskette an. Da sind ganz unterschiedliche Kompetenzen gefragt, das bedeutet intensives Teamwork.“ Dementsprechend wurde die Lösung für eine effiziente Oberflächenstrukturierung mit dem Laser im Team über Firmen-, Fach- und Institutsgrenzen hinweg entwickelt.

Das technische Herzstück ist dabei ein neuer Ultrakurzpulslaser mit 500 W Durchschnittsleistung. Dessen Licht wird in einer Spezialoptik auf bis zu 16 Teilstrahlen verteilt. Inzwischen wurde die Technik sogar auf 64 Strahlen erweitert. Sie werden mit speziellen Kristallen einzeln gesteuert. Die Strahlmatrix wird über die zu strukturierenden Oberflächen geführt, wobei alle Strahlen einzeln nach Bedarf schnell an- und abgeschaltet werden. Die genauen Parameter für einen optimalen Materialabtrag wurden simuliert und mit Prozesswissen abgeglichen, dass sich die Experten am Fraunhofer ILT über Jahre erarbeitet haben.

„Wir betreiben praktisch die Kunst des ‚Werkzeugklonens‘“, sagt Gillner. „Das ist ein Paradigmenwechsel in der Fertigung: Denn bisher kommt immer nur ein Werkzeug zum Einsatz.“ Was einfach klingt, ist überaus kompliziert. Denn um den Laserstrahl aufzuteilen, ist eine komplizierte Strahlführung nötig, die nicht dazu führen darf, dass der Laserstrahl Energie einbüßt. Auch die Strahlqualität muss optimal bleiben. Die Forscher entwickelten daher den entsprechenden Laser, die notwendigen Optiken und passten die Technologie prozessseitig an. Simulationen halfen dabei, das generelle Prozessverständnis zu verbessern.

Kooperation auch auf menschlicher Ebene

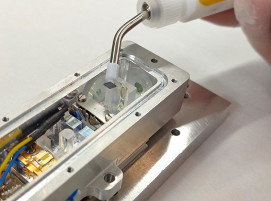

Nicht nur die Laserstrahlen kooperieren bei dem Projekt auf optimale Weise. So ist bei der Firma Schepers in Kooperation mit der Firma LIMO bereits eine Acht-Strahl-Laserstrukturierungsanlage in Betrieb und die Matthews International GmbH stellt über das neue Laserverfahren entsprechende Druckwalzen her. Auch diese Zusammenarbeiten haben die Jury von dem Projekt überzeugt. Besonders wichtig war ihr, dass sich im Verbund die Wertschöpfungskette passgenau abbilden lässt – und der Ansatz für die mittelständischen Unternehmen wirtschaftlich umsetzbar ist.

Nach oben keine Grenze gesetzt

Die einzelnen Komponenten sind in ein neues Maschinensystem auf der Basis der Schepers-Maschine Digilas integriert. Diese Maschine übertrifft mit ihrer Kombination von Bearbeitungsqualität und -geschwindigkeit alle gängigen Systeme zur Walzenstrukturierung. Es ist vermutlich die erste Maschine der Welt, die so eine komplexe ultrakurz-gepulste Laser-Mikrostrukturierung von Metallen mit Abtragraten von bis zu 100 mm³/min ermöglicht.

Die Anwendungsfelder der Technologie reichen natürlich noch viel weiter: Werkzeuge für andere Roll-To-Roll-Prozesse stehen zur Debatte, ebenso wie spezielle Arbeitsschritte in der Batterie und Wasserstofftechnik. Am Fraunhofer ILT wurden auch schon Systeme mit wesentlich mehr parallelen Strahlen entwickelt, die dann allerdings nicht einzeln steuerbar sind. Das alles ist Teil einer neuen Technologiegeneration zur Herstellung funktionaler Flächen. Mit einer weiteren Leistungsskalierung lassen sich in Zukunft auch noch größere Flächen bearbeiten. So ließe sich zum Beispiel der Windwiderstand von Windrädern oder Flugzeugtragflächen mit einer geeigneten Oberflächenbearbeitung reduzieren.

Die Preisverleihung fand am Abend des 9. Oktober in Berlin statt. Dr. Arnold Gillner vom Fraunhofer-Institut für Lasertechnik nahm stellvertretend für die Partner im Verbund den Preis entgegen. Die anderen Partner haben im Rahmen der hybriden Veranstaltung über das Internet an der Verleihung des mit 50.000 Euro dotierten Preises teilgenommen.

(Quelle: Presseinformationen des Fraunhofer-Instituts für Lasertechnik ILT und der Fraunhofer Gesellschaft)

Schlagworte

LasertechnikLasertechnologienUltrakurzpulslaser