Diffusionsschweißen: Mehr Vielfalt bei der Fertigung von Werkzeugeinsätzen

Ein vielversprechendes Fügeverfahren zur Herstellung großer, segmentierter Werkzeuge mit großen Fügeflächen ist das Diffusionsschweißen. Im Projekt „Diffmold“ untersuchten die Projektbeteiligten die gesamte Prozesskette zur Herstellung eines Spritzgießwerkzeugs mittels Diffusionsschweißens.

Um qualitativ hochwertige Spritzgussbauteile aus Kunststoff herzustellen, ist eine effektive und konturnahe Temperierung der Werkzeuge essentiell. Die Temperaturverteilung beeinflusst sowohl die Eigenschaften der Formteile als auch die Zykluszeiten des formgebenden Prozesses.

Oftmals kommen Sonderwerkzeuge mit komplexen Temperierkanälen zum Einsatz, die zudem eine variotherme Prozessführung erlauben. Die Realisierung dieser anspruchsvollen Temperierung erfordert in der Regel komplexe Kanalstrukturen, die häufig durch den Einsatz segmentierter und mittels geeigneter Fügeverfahren hergestellter Werkzeugeinsätze realisiert werden. Dabei stoßen konventionelle Fügeverfahren, wie gedichtete Schraubbefestigungen oder Löten, bei größeren Werkzeugeinsätzen an technische Grenzen. Schrauben können oftmals nicht in ausreichender Menge und an allen benötigten Stellen platziert werden, um die dynamischen thermischen und mechanischen Spannungen während des Spritzgießprozesses aufzunehmen. Auch kann mit Schraubverbindungen die für den sicheren Produktionsbetrieb benötigte Steifigkeit der Werkzeuge nur bedingt umgesetzt werden.

Bei kleinen Werkzeugen kommt Vakuumlöten zur Erzeugung von planaren, dichten Verbindungen schon erfolgreich zum Einsatz. Allerding bilden die Lötnähte hierbei eine heterogene Zwischenschicht, welche sich vom Grundwerkstoff des Werkzeuges unterscheidet und damit Einfluss auf dessen thermischen Haushalt nimmt. So können beispielsweise Glanzunterschiede auf den gefertigten Kunststoffbauteilen auftreten.

Diffusionsschweißen – eine vielversprechende Alternative

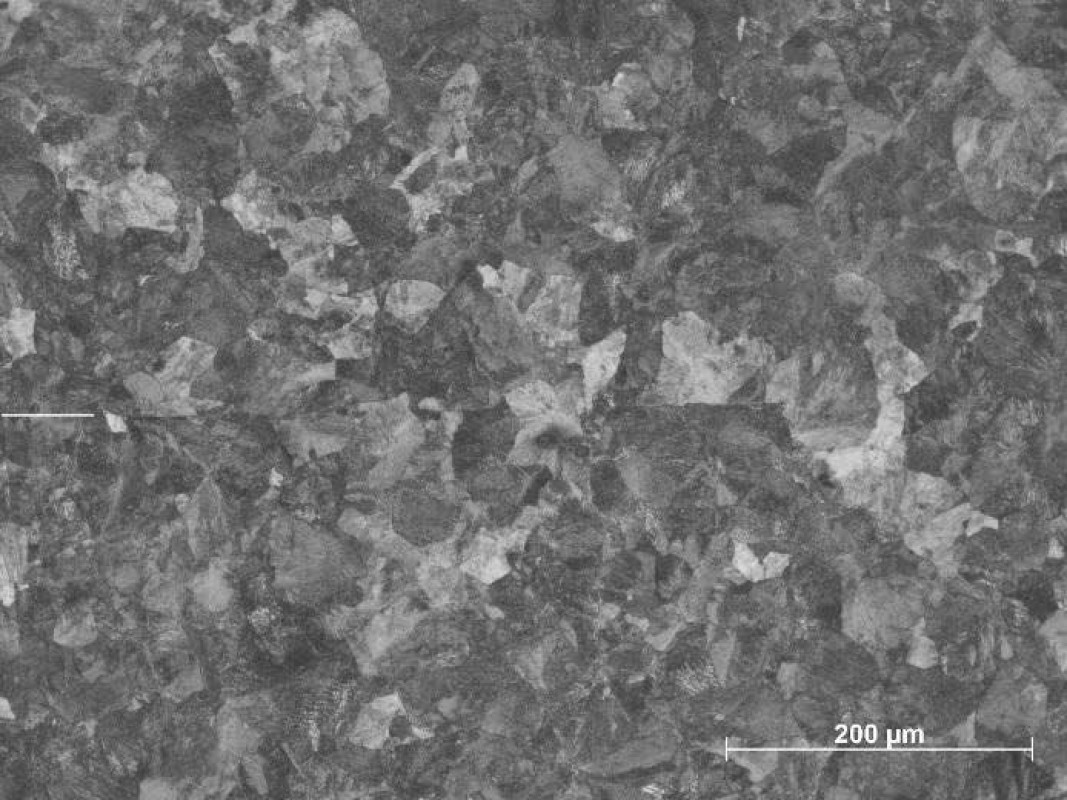

Ein vielversprechendes Fügeverfahren zur Herstellung großer, segmentierter Werkzeuge mit großen Fügeflächen ist das Diffusionsschweißen. Der Verbund zwischen den Bauteilen wird durch die Diffusion über die Grenzflächen von zwei Festkörpern unter Einwirkung von erhöhten Temperaturen und Druckkräften realisiert. Die Fügefläche wird dabei aufgelöst und weist bei optimaler Prozessführung nach dem Fügen die gleichen Eigenschaften wie das Grundmaterial – mit hoher mechanischer Festigkeit bei gleichzeitig reduzierter Korrosionsanfälligkeit – auf.

Obwohl bereits eine breite Wissensbasis der Fügeparameter, Zeit und Druck beim Diffusionsschweißen vorliegt, blieben einige, insbesondere konstruktive Aspekte noch unbekannt, um die Technologie erfolgreich auf große Spritzgießwerkzeuge (bis zu 900 mm x 1500 mm) anwenden zu können. Im Projekt „Diffmold“, welches im Rahmen des zentralen Innovationsprogramm Mittelstand (ZIM) durch das Bundesministerium für Wirtschaft und Energie (BMWi) gefördert wurde, untersuchten die Projektbeteiligten die gesamte Prozesskette zur Herstellung eines Spritzgießwerkzeuges mittels Diffusionsschweißen, um eine Wissensbasis hinsichtlich des Designs der Bauteile, der Herstellung der Werkzeugteile, dem Diffusionsschweißen der Komponenten und der Endbearbeitung zu erarbeiten.

Auslegung und Konstruktion eines Versuchswerkzeuges

Im definierten Projektablauf wurde für die vorgesehenen Versuche ein Demonstratorwerkzeug gebaut – abgestimmt auf große Werkzeugabmessungen, um die Fügetechnik des Diffusionsschweißens zu erproben. Als Muster diente dem Projektkonsortium um die Gemeinnützige KIMW Forschungs-GmbH (KIMW-F) ein Serienwerkzeug zur Produktion von Lüfterrädern der FKT Formenbau und Kunststofftechnik GmbH (FKT). Für eine praxisnahe Versuchsanordnung war es zwingend erforderlich, die Stammform neu auszulegen. Um Ansprüche des Diffusionsschweißprozesses an die Oberflächenrauigkeit und -ebenheit der Fügeflächen zu erfüllen, erfolgte eine konstruktive Überarbeitung, insbesondere die Kavität sowie die Kühlkanäle standen dabei im Fokus. Gerade für die relevanten Kühlkanäle erhält man beim Diffusionsschweißen deutlich mehr konstruktive Freiheiten. Und im direkten Vergleich mit der konventionellen Herstellung konnte die Kanalstruktur deutlich eingekürzt werden. Das Lüfterrad, gefertigt aus einem Polypropylen mit Glasfaserfüllung (PP GF40), eignete sich für die Verifizierung besonders gut, weil das Werkzeug eine sehr komplexe 3D-Struktur aufweist. Parallel zur schweißgerechten Auslegung wurde das Werkzeug in der Konstruktionsphase mittels Simulationstools auch hinsichtlich Rheologie, Temperierung und Verzugsverhalten des Bauteils optimiert.

Bei der Konstruktion des Demonstratorwerkzeuges durch die FKT galt es im Vorfeld einige Vorgaben zu berücksichtigen. Eine wesentliche Aufgabe bestand darin, die vorhandenen Schnittstellen (Temperieranschlüsse, Anzahl sowie Querschnitte der Temperierkreise, Angussverteiler) weiterhin nutzbar zu halten. Die Temperierkanäle waren ferner parallel zur Kontur vorzusehen und die Flächenpressung beim Schweißen musste gleichmäßig ausgeführt werden. Zudem galt es letztlich auch die Handhabung der Bauteile bei der Fertigung zu beachten.

Zur Ermittlung der Kraftverteilung bei voreingestellten Schweißtemperaturen entwickelte das Günter-Köhler-Institut für Fügetechnik und Werkstoffprüfung GmbH (ifw Jena) in Abstimmung mit den anderen Projektpartnern (Formenbau und Kunststofftechnik GmbH, Gemeinnützige KIMW Forschungs-GmbH und PVA Löt- und Werkstofftechnik GmbH) ein Simulationsmodell. Dieses Modell, bestehend aus Pressensystem und Demonstratorbauteil, diente dazu Anpassungen und Optimierungen der Fügeflächengeometrie zu unterstützen.

Einsatz einer einzigartigen Diffusionsschweißanlage

Die aus der Konstruktionsphase ermittelten Ergebnisse bildeten die Grundlage für die Fertigung. Vor der Verschweißung wurde bei der Fa. FKT mittels Tuschieren sichergestellt, dass alle Fügeflächen zu 100 Prozent gleichmäßig gegeneinander austragen. Gewährleistet wird damit im nachfolgenden Schweißprozess eine gleichmäßige Flächenpressung in den Fügeflächen. Dieser Arbeitsschritt ist Voraussetzung für eine gleichmäßige Qualität der Schweißverbindung. Für das eigentliche Verschweißen sorgte der Projektpartner PVA. Hierfür kam eine in ihrer Bauart einzigartige Diffusionsschweißanlage zum Einsatz. Diese verfügt über eine Pressfläche von 900 x 1.000 mm2. Verformungen und die Möglichkeit der Stauchung des Bauteils werden nach dem Schweißvorgang aufgezeigt und anhand dieser Informationen können weitere Optimierungen im Prozess vorgenommen werden. Die Einsätze wurden durch die Presskräfte gestaucht, so dass deren Dicke nach dem Schweißprozess um 3 mm geringer ausfiel.

Bemusterung des Werkzeuges

Die Erprobung des diffusionsgeschweißten Demonstratorwerkzeuges wurde mit denselben Prozessparametern sowie identischen Materials (PP GF40) der Serienfertigung bei FKT auf einer Demag ergotech 650 NC vollzogen. Die Ergebnisse waren beeindruckend: die Einsätze erfüllten sämtliche Anforderungen an die Festigkeit und die Temperierkanäle blieben bei sich verändernden Drücken und Temperaturen absolut dicht.

In Bezug auf die Oberflächenqualität waren die Musterteile von den Originalteilen nicht zu unterscheiden. Eine nach der Herstellung durchgeführte Thermografie wies eine homogene Ausprägung mit deutlich weniger Verzug der sensiblen Lüfterflügel auf, was die gleichmäßige Abkühlung durch den Einsatz beweist. Dadurch, dass der Verzug der Einzelflügel in einer schmaleren Toleranzbreite lag, konnte die konzipierte Luftleistung des Flügelrades ohne Bombierung der Flügelgeometrie erreicht und ein breiteres Verarbeitungsfenster genutzt werden. Letzteres reduziert den Ausschuss deutlich, da Schwankungen im Prozess leichter ausgeglichen werden können. Das angestrebte Ziel wurde somit aus wirtschaftlicher Perspektive – auch durch die Reduzierung der Zykluszeit und den damit einhergehenden Energie- und CO2-Einsparungen – erreicht.

Bauteilperformance und Wirtschaftlichkeit

Am Ende des erfolgreich abgeschlossenen Projektes wurde der Einsatz von diffusionsgeschweißten Werkzeugeinsätzen in der wirtschaftlichen Betrachtung den gelöteten Werkzeugeinsätzen sowie den aus Vollmaterial gebohrten Werkzeugen gegenübergestellt.

Zunächst bleibt festzuhalten, dass der Fertigungsaufwand bei der Fügetechnologie Diffusionsschweißen im direkten Vergleich deutlich höher ist. Allerding fällt die Fügedauer beim Vakuumlöten – welches für die Fertigung des Werkzeuges ebenso hätte zum Einsatz kommen können – nur wenig kürzer aus. Das benötigte Lot würde preislich nicht ins Gewicht fallen, allerdings wäre der Lotauftrag bei dem Projekt umgesetzten Fügegeometrie herausfordernd, da die Lote bei erhöhter Temperatur erweichen und durch den Einfluss der Schwerkraft in die Kanäle fließen sowie nicht benetzten Stellen entstehen könnten. Auch der Einsatz von Folienloten würde bei der Komplexität der zu fügenden Bauteile durch den aufwendigen Zuschnitt schwierig und kostenintensiv. Des Weiteren weißt die Lötverbindung eine geringere Festigkeit als das Substratmaterial auf. Durch die gewonnenen Freiheitsgrade hinsichtlich der Festigkeitseigenschaften und der konstruktiven Gestaltungsmöglichkeiten, beispielsweise durch Nutzung verschiedener Werkzeugstähle (1.2083, 1.2343, 1.2738, 1.1730), wird beim Diffusionsschweißen ein hoher Grad an Bauteilperformance erreicht, der den zusätzlichen Mehraufwand übersteigt. Gerade in Bereichen des Werkzeuges in denen die Fügezone mit der Kunststoffschmelze in Berührung tritt, spielt eine gleichmäßige Festigkeit des Materials – gerade bei Sichtbauteilen – eine wichtige Rolle, die durch die Diffusionsschweißtechnik erreicht wird.

Mit dem Werkzeugdemonstrator wurde die gleiche Bauteilqualität wie mit dem Serienwerkzeug erreicht. Der Rundlauf der Lüfterräder konnte jedoch im Vergleich zum Referenzteil aus dem konventionell gefertigten Werkzeug gesteigert werden. Zudem befanden sich die Bauteilmaße bei der Erstbemusterung direkt im Toleranzfeld, so dass eine Bombierung des Werkzeuges nicht notwendig war. Ebenso konnte die Zykluszeit um 10 Prozent gesenkt werden, wodurch energieeffizienter und CO2 einsparend produziert werden kann. Im Vergleich zum Serienwerkzeug sind die Temperierkanäle strömungsgünstiger ausgeführt, was die Reduzierung des Kühlwasserdrucks erlaubt. Durch die Eliminierung von strömungstechnischen Toträumen wird das Zusetzen der Kühlkanäle im Vergleich zu konventionellen Werkzeugen praktisch ausgeschlossen. Das verlängert den Wartungsintervall signifikant und steigert somit die Produktivität in Bezug auf die Stückkosten.

Zieht man ein Fazit, wird das Diffusionsschweißen eine Erweiterung des Fertigungsspektrums bieten, um technische Lösungen zu schaffen, die konventionell kaum oder gar nicht zu realisieren sind. Durch die vergleichende Betrachtung diverser Fertigungstechnologien wurde für den Werkzeughersteller zudem eine Entscheidungsgrundlage entwickelt, um für den technischen Anwendungszweck das anforderungskonforme und wirtschaftlichste Verfahren zu nutzen. Die Erfahrung aus dem Projekt gibt den Projektpartnern die Sicherheit, das Diffusionsschweißverfahren verlässlich und sicher bei der Umsetzung neuer Werkzeuge zu nutzen und Interessierte fachgerecht zu beraten. Das erarbeitete Know-how fließt in die Bewertung neuer Kundenanfragen ein, ist also direkt vermarktungsfähig und bescherte den Partnern Aufträge in den Bereichen Diffusionsschweißen und Werkzeugbau.

(Quelle: Kunststoff-Institut Lüdenscheid, Autoren: Vanessa Frettlöh, gemeinnützige KIMW Forschungs-GmbH und Volker Gogoll, agentur vogomedia)

Schlagworte

DiffusionsschweißenFügetechnikLötenSpritzgussWerkzeugherstellung