Ein Cobot für alle Fälle – wie die Roboterzelle „INNA“ KMU in der Produktion unterstützt

Der Fachkräftemangel treibt die Entwicklung von kollaborierenden Robotern (Cobots) voran. Sie übernehmen mittlerweile selbst komplizierte Fügeverfahren wie das Schweißen. So hat sich auch die DAST Schweißtechnik GmbH für den Einsatz der Roboterzelle „INNA“ entschieden, um damit Bauteile in Serie zu fertigen. Die Bedienung ist einfach und die Ergebnisse überzeugen. Dabei kann die Roboterzelle nicht nur schweißen, sondern ist vielfältig einsetzbar.

Cobots liegen im Trend – mittlerweile setzen nicht nur große Unternehmen den Kollegen Roboter in der Fertigung ein. Auch viele kleine und mittlere Unternehmen (KMU) denken über die Umstellung auf automatisierte Prozesse nach. Grund dafür ist der vorhandene Fachkräftemangel. Besonders bei komplexen Fertigungsverfahren wie dem Schweißen bedarf es Fachleute mit Erfahrung. Doch die sind immer schwieriger zu finden. Kann der Kollege Roboter einspringen und damit das Problem lösen? Der item pluspartner, die INperfektion GmbH aus Wegberg, hat sich mit dieser Thematik beschäftigt und gemeinsam mit der Niederrhein Automation GmbH sowie der item Industrietechnik GmbH die multifunktionale Roboterzelle „INNA“ entwickelt.

Aufbau der Roboterzelle

Die Profiltechnik von item bildet die Grundkonstruktion für die „INNA“. Auf Basis der Baureihe XMS entstand eine 1,60 m lange, 1,50 m breite und 2,20 m hohe Maschineneinhausung. Die gesamte Zelle wiegt ungefähr 500 Kilogramm und ist damit wesentlich leichter als eine vergleichbare Konstruktion aus Stahl. Im Inneren befindet sich ein Cobot der Firma Doosan Robotics mit einem Bewegungsradius von 2,20 m. Der Roboter ist auf einer funktionalen Adapterplatte von item montiert. Da mit der Schweißzelle möglichst kurze Rüstzeiten erzielt werden sollen, entschieden sich die Projektbeteiligten für eine drehbare Tischvariante im vorderen Bereich. Schweiß- und Rüstprozess laufen quasi parallel ab, denn der drehbare Tisch verfügt über zwei Vorrichtungen zum Einspannen des Werkstückes. Diese beiden Vorrichtungen sind durch eine Schweißschutzscheibe voneinander getrennt. Während der Cobot im Inneren der Zelle schweißt, kann außerhalb der Zelle das nächste Bauteil eingespannt werden. Ist der Cobot mit dem Schweißen fertig, wird der Tisch gedreht und das fertige Bauteil entnommen. Währenddessen schweißt der Roboter bereits das zuvor eingespannte Werkstück.

Große Hitze als eine von zahlreichen Herausforderungen

Die endgültige Konstruktion entstand in enger Absprache zwischen den drei beteiligten Partnern. Dazu befasste sich item mit der Grundkonstruktion, die Niederrhein Automation lieferte den passenden Cobot und die INperfektion übernahm die Planung und Umsetzung. Bei der Projektierung gab es einige Anforderungen zu beachten. Beispielsweise müssen die Kunststoffbereiche des Roboterarms vor einem zu großen Wärmeübertrag geschützt werden. „Viele Aspekte hatten Einfluss auf die Gestaltung der Roboterzelle“, so Dennis Edelmann, Projektverantwortlicher bei item. „Wir mussten aufgrund der Hitze gewisse Mindestabstände einhalten und Bauteile zusätzlich vor Schweißspritzern schützen.“ Die Kabel sollten nicht offen in der Zelle verbaut werden. Ebenfalls bedacht werden musste die Integration einer Vorrichtung zum Absaugen von Gasen und Staub sowie ein Behälter für die anfallende Schweißschlacke.

Maschineneinhausung als modulares System

Die Baureihe XMS von item lässt sich optimal für die Robotik-Integration nutzen. Denn die einzelnen Komponenten sind universell einsetzbar und ermöglichen eine freie Skalierbarkeit. Die Bauteile können einfach verbunden werden und sind alle miteinander kompatibel. Bestehende Konstruktionen lassen sich so jederzeit schnell und einfach erweitern oder anpassen – ein großer Vorteil gegenüber geschweißten Konstruktionen.

Da die Profile der XMS-Baureihe über innenliegende Kabelkanäle verfügen, sind die Kabel bestens vor Schweißspritzern und Hitze geschützt. Mit dem Prinzip „Inside out“ ermöglicht item dabei eine einfache Wartung, denn die Kabel sind von außen zugänglich. So lassen sie sich auch nach erfolgtem Einbau noch direkt einsehen und jederzeit um weitere Kabel ergänzen. Der Innenraum bleibt dabei aufgeräumt und unnötige Bauteile werden eingespart. Ein weiteres Plus: die leicht zu reinigende Oberfläche der glatten Profile.

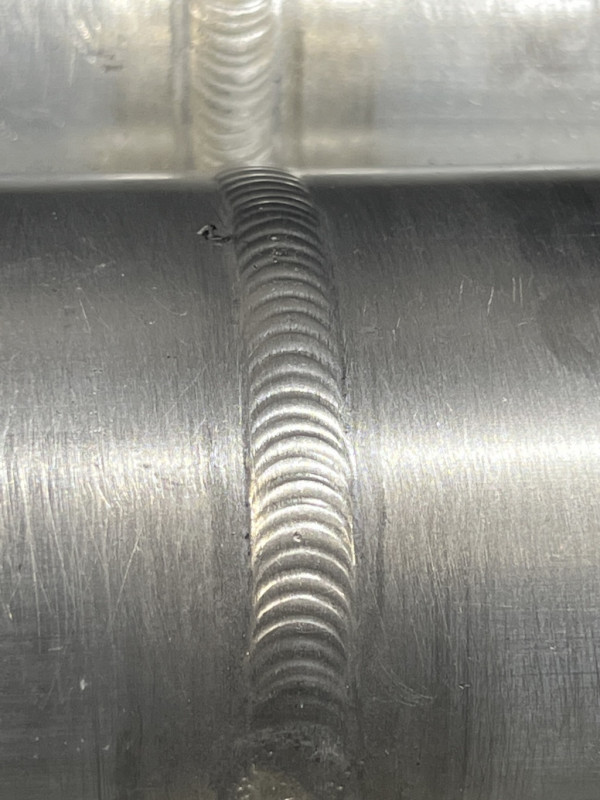

Vorteile durch wiederholgenaue Ausführung

Werden zahlreiche gleiche Bauteile nacheinander manuell geschweißt, führt dies schnell zu einer Ermüdung des Mitarbeiters. Durch die Dauerbelastung können Fehler bei der Ausführung entstehen. Zusätzlich ist der Schweißer gesundheitsgefährdendem Schweißrauch ausgesetzt. Die Roboterzelle löst diese Probleme und sorgt für eine dauerhafte Prozesssicherheit. Einmal programmiert, wiederholt der Cobot die Abläufe mit höchster Genauigkeit und Präzision.

„Die Roboterzelle ist allerdings kein Ersatz für Fachpersonal, sondern dient als Unterstützung“, sagt Wissam Nehme, Vertriebsmitarbeiter der INperfektion. „Denn die Programmierung oder Parametrierung beziehungsweise das sogenannte Teachen des Leichtbauroboters sollte immer von einem Schweißer oder einer Schweißerin vorgenommen werden. Alle weiteren Arbeiten können dann aber Kollegen oder Kolleginnen übernehmen, die nicht zwangsläufig dieses Expertenwissen haben müssen.“ So wird das Personal entlastet und kann effizienter eingesetzt werden. Da der Schweißprozess hinter Glas in der abgeschlossenen Zelle abläuft, sind die Mitarbeiter vor Gefahren wie Schweißrauchbildung geschützt.

„Zum Teachen unseres Roboters sind keine umfangreichen Programmierkenntnisse nötig, da der Prozess sehr intuitiv erfolgt“, erklärt Sven Gerards, Geschäftsführer der Niederrhein Automation.

„Ein weiterer Vorteil: Das einmal eingegebene Programm ist im System hinterlegt und lässt sich bei Bedarf jederzeit wieder abrufen.“ Nicht zuletzt punktet der Doosan-Cobot durch ein gutes Preis-Leistungs-Verhältnis und eignet sich damit vor allem auch für den Einsatz in KMU.

3.500 Kessel in acht Tagen schweißen

Welch große Unterstützung die „INNA“ liefert, zeigt der Einsatz für ein konkretes Projekt der DAST Schweißtechnik GmbH aus Wegberg-Wildenrath. Der Familienbetrieb wurde 1999 von Dieter Wagels gegründet und beschäftigt 16 Mitarbeiter. Das Unternehmen bietet verschiedene Ausbildungen und Qualifizierungen im Bereich Schweißtechnik an und übernimmt als Lohnfertiger Schweißarbeiten in Einzel- und Serienfertigung. Eine Kundenanfrage beinhaltete die Fertigung von 3.500 Kesseln pro Monat. Parallel zueinander sollten an zwei Seiten Halter aufgeschweißt werden. „Für dieses Projekt hätten wir aufwändige Vorrichtungen benötigt und drei Schweißer einsetzen müssen, die damit in Vollzeit beschäftigt gewesen wären“, erklärt Denise Wagels.

Unter diesen Voraussetzungen hätte DAST nicht den gewünschten Kostenrahmen einhalten können und das Projekt ablehnen müssen. Daher nahm Denise Wagels den Kontakt zur INperfektion auf, die sich in unmittelbarer Nähe befindet. „Mein Vater war zunächst sehr skeptisch und konnte sich nicht vorstellen, dass sich der Einsatz eines Roboters für unser mittelständisches Unternehmen lohnt“, so Denise Wagels. „Das Bild hat sich komplett gewandelt, denn die Ergebnisse haben ihn überzeugt.“ Die INperfektion programmierte die Zelle gemeinsam mit einer Fachkraft von DAST. Innerhalb kürzester Zeit erfolgte die Einrichtung und das Projekt konnte starten. Die „INNA“ fertigte 3.500 Kessel innerhalb von nur acht Tagen.

Schweißfachkräfte werden durch die Roboterschweißzelle deutlich entlastet und übernehmen nun andere Tätigkeiten. Eine angelernte Hilfskraft ist für die Bestückung der Anlage zuständig. „Monotone Arbeiten erledigt ab sofort die ‚INNA‘, was allen Beteiligten zugutekommt“, erklärt Denise Wagels. „Zusätzlich zur Wiederholgenauigkeit und konstant hohen Qualität der Bauteile sind die dauerhafte Verfügbarkeit sowie Reduzierung der Fehlerquote und Rüstzeit weitere große Vorteile der Roboterzelle. Das Knowhow der Fachkräfte ist natürlich immer noch gefragt, so prüfen sie beispielsweise die Ergebnisse, können jetzt aber viel effizienter eingesetzt werden.“ Da die Bedienung des Leichtroboters keine tiefgehenden Programmierkenntnisse erfordert, ist mittlerweile ein Mitarbeiter von DAST dafür zuständig. „Bei Fragen können wir uns jederzeit an die INperfektion wenden, die uns bisher optimal betreut hat und stets schnell und unkompliziert hilft“, betont Denise Wagels. „Wir planen, die ‚INNA‘ nicht nur zum Widerstandspunktschweißen, sondern künftig auch zum Reibschweißen zu nutzen, und erschließen damit weitere Einsatzfelder.“

Fazit: eine wirtschaftlich attraktive Roboterzelle für viele Aufgaben

Die Roboterzelle „INNA“ ermöglicht auch KMU den Einstieg in die automatisierte Fertigung. Dabei kann die multifunktionale Roboterzelle nicht nur im Bereich Schweißen unterstützen. Sie bietet eine enorme Flexibilität, da sich der Schweißaufsatz auch ganz einfach durch einen anderen Endeffektor ersetzen lässt.

Damit können auch andere Tätigkeiten wie Lackieren, Gravieren, Schleifen, Bohren oder Bürsten durchgeführt werden. Schnell lässt sich der Cobot für die jeweilige Aufgabe umrüsten. Darüber hinaus ist die Gestaltung der Zelle sehr variabel. „Der Anwender entscheidet, wie er unsere Zelle nutzt“, erklärt Dennis Edelmann. „Wir verwenden zwar Standardkomponenten, aber damit lassen sich dennoch individuelle Anwendungen realisieren.“ Beispielsweise kann die vorhandene Tür auch durch eine doppelflügelige Tür ersetzt werden, wenn es der Kunde wünscht. So gelangt man noch komfortabler in den Innenbereich und kann dadurch auch größere Bauteile bearbeiten. Im Ergebnis lassen sich mit der flexibel einsetzbaren Roboterzelle „INNA“ aufgrund der einfachen und nahtlosen Integration in eine bestehende Produktion nicht nur große Losgrößen effizient fertigen, sondern selbst Kleinserien. Die Investition in solche Cobots lohnt sich auch für KMU, die ihr Fachpersonal damit entlasten und für wertschöpfende Tätigkeiten einsetzen können.

(Quelle: Presseinformation der item Industrietechnik GmbH)

Schlagworte

Cobot-SchweißenProduktionRoboterschweißenSchweißen