Elektronenstrahlschweißen – Ein innovatives Verfahren für Forschung und Industrie

Das Elektronenstrahlschweißen gilt als unverzichtbare Technologie, wenn höchste Präzision und Effizienz gefragt sind – sowohl in der Grundlagenforschung als auch in der industriellen Fertigung. Die genaue Steuerung des Elektronenstrahls erlaubt es, äußerst präzise Schweißnähte zu erzeugen. Besonders bei filigranen Bauteilen und dünnen Materialien ermöglicht das Verfahren eine exakte Schweißnahtführung, die nur minimalen Wärmeeintrag in das Material verursacht und somit Verformungen reduziert. Diese Präzision ist für Branchen mit hohen Qualitätsanforderungen unerlässlich. Steigerwald Strahltechnik (SST) ist mit seinen innovativen Elektronenstrahlanlagen führend in diesem Bereich und entwickelt maßgeschneiderte Lösungen für anspruchsvolle Anwendungen.

Elektronenstrahlschweißen in der Grundlagenforschung – Einsatz am CERN und beim TWI in Cambridge

SST setzt seit vielen Jahren auf enge Kooperationen mit führenden Forschungszentren und Universitäten, darunter das Forschungszentrum Jülich und das Institut für Schweiß- und Fügetechnik an der RWTH Aachen. Besonders hervorgehoben wird die Zusammenarbeit mit der Europäischen Organisation für Kernforschung (CERN), dem weltweit größten Zentrum für physikalische Grundlagenforschung.

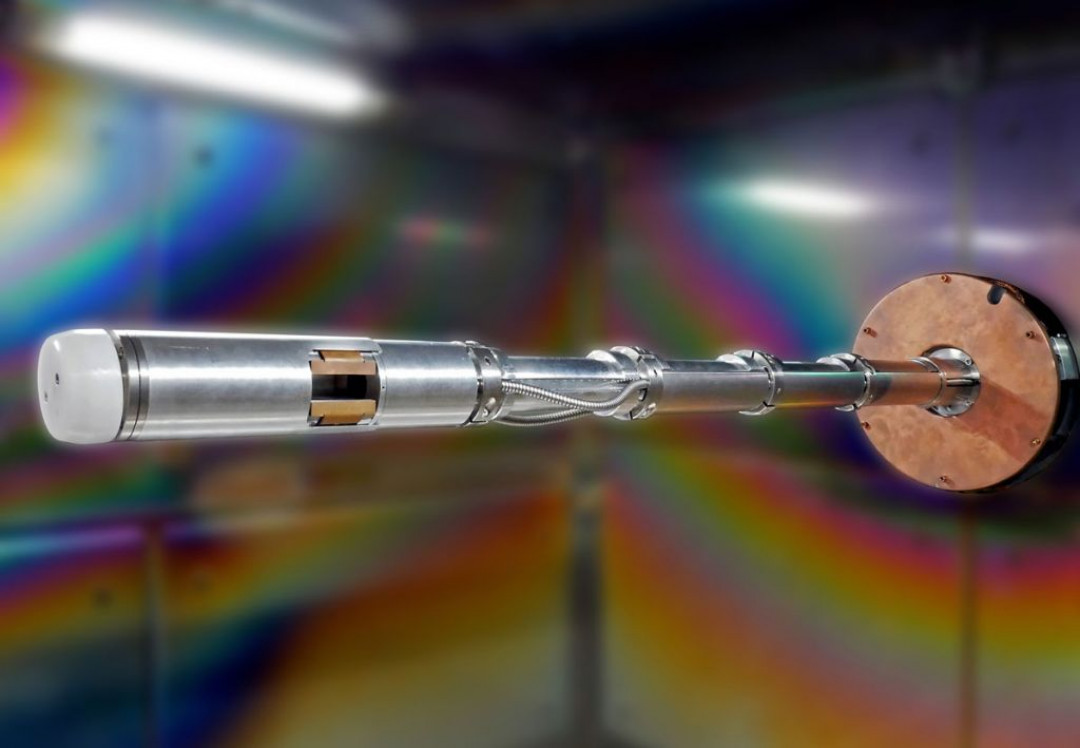

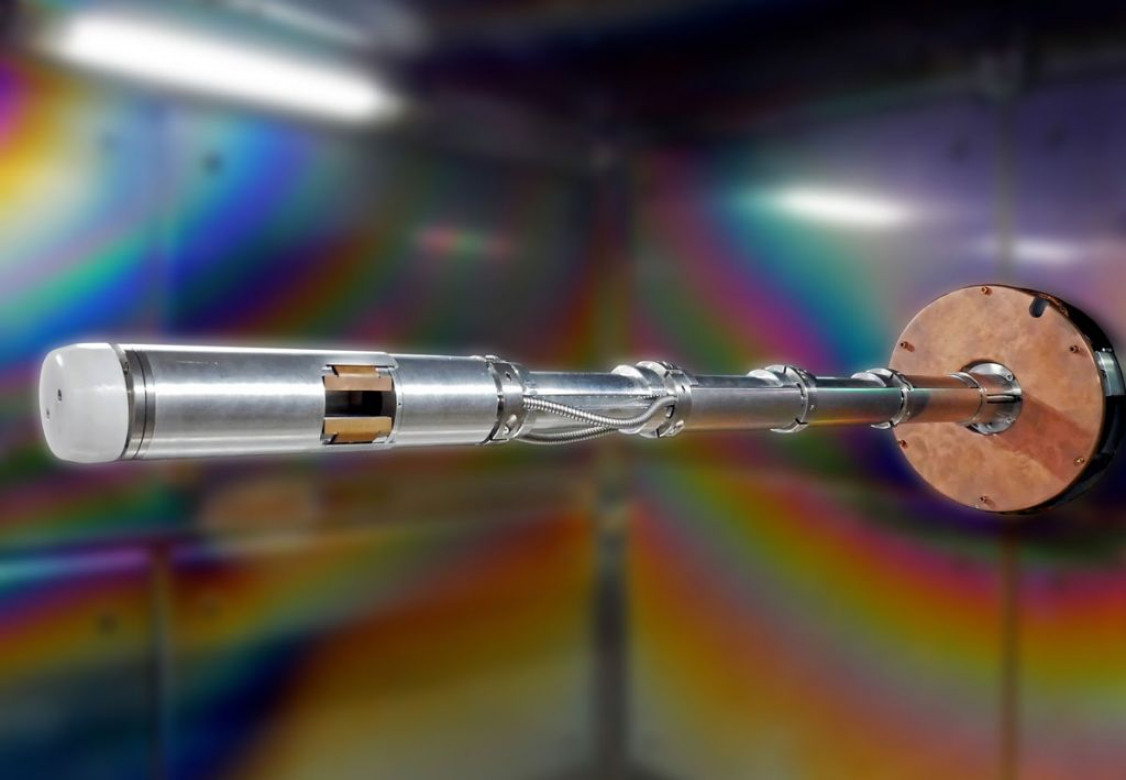

Am CERN werden Hohlraumresonatoren (Kavitäten) aus Niob und Kupfer hergestellt, die im Large Hadron Collider (LHC) für die Beschleunigung von Teilchen und damit zur Erforschung der „Bausteine der Welt“ benötigt werden.

Für diese Kavitäten, deren Herstellung extrem präzise Schweißverbindungen erfordert, entwickelte SST ein spezielles Elektronenstrahlschweißverfahren. Mit einem 90°-Ablenksystem (EBOBend) kann die Kavität von innen nach außen geschweißt werden. Durch diese Technik entstehen extrem glatte Oberflächen, wodurch die Kavität wesentlich präziser arbeiten kann als das bislang der Fall war.

Nicht nur das CERN, sondern auch das TWI in Cambridge nutzt das 90°-Ablenksystem von SST. Das TWI ist eine international führende Forschungs- und Technologieorganisation im Vereinigten Königreich und zeigt mit diesem Elektronenstrahlschweißverfahren neue industrielle Lösungen auf.

Die Herstellung von Bipolarplatten am Fraunhofer IWU

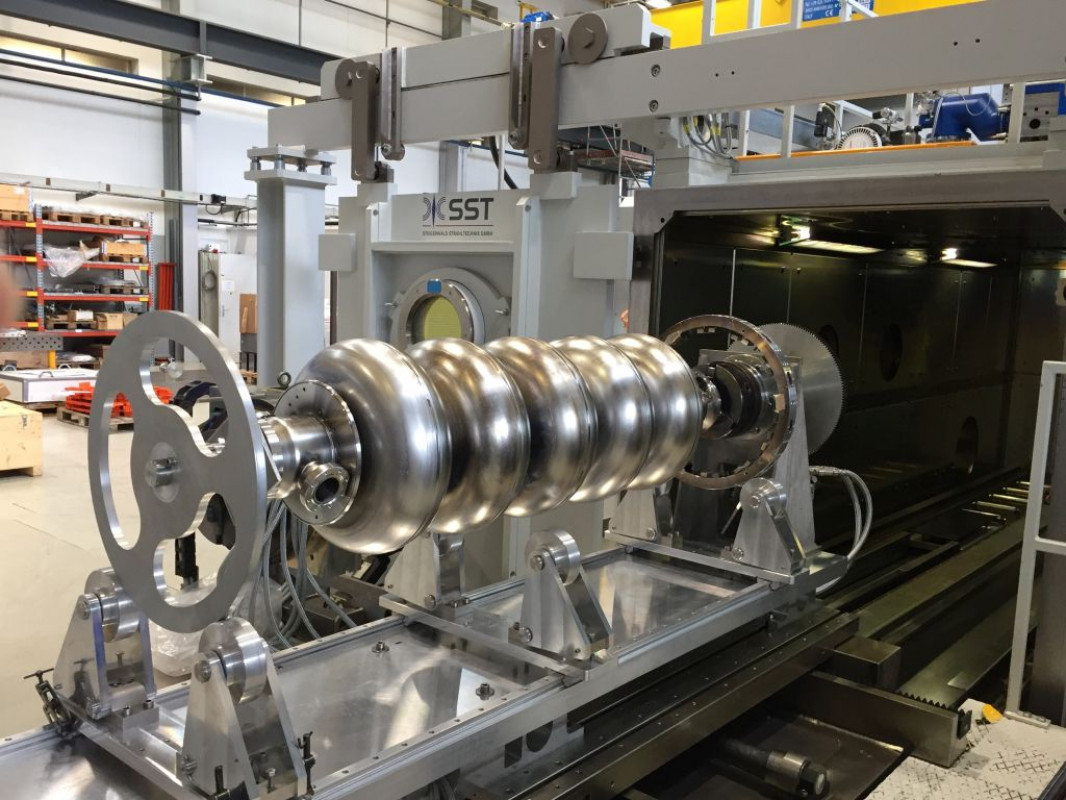

Beim Fraunhofer IWU revolutioniert das Elektronenstrahlschweißen die Fertigung von Bipolarplatten. Diese speziellen Platten sind zentrale Bauteile in Elektrolyseuren und Brennstoffzellen und damit ein wesentlicher Baustein hin zur CO2-neutralen wasserstoffbasierten Umstellung der Energiewirtschaft.

Die dortige Elektronenstrahlmaschine von SST hat somit einen bedeutenden Anteil an der Förderung der Wasserstofftechnologie, die für eine nachhaltige und umweltfreundliche Energiezukunft entscheidend ist. Im Rahmen der Referenzfabrik.H2 des Fraunhofer IWU wird die Technologie weiterentwickelt, um ab 2025 in die Kleinserienfertigung zu gehen und die industrielle Massenproduktion von Elektrolyseuren und Brennstoffzellen zu ermöglichen.

Ausblick

Das Elektronenstrahlschweißen zeigt weiterhin großes Potenzial, ob in der Grundlagenforschung oder in der Produktion. Angesichts des Trends zur Digitalisierung und Automatisierung können durch den Einsatz von KI-gestützter Prozessüberwachung im Elektronenstrahlschweißen zukünftig weitere Effizienzgewinne und Qualitätssteigerungen erzielt werden.

Insgesamt beweist das Elektronenstrahlschweißen, dass es als Sonderschweißverfahren nicht nur in der Lage ist, höchsten Anforderungen gerecht zu werden, sondern auch die Zukunft der Fertigungstechnik aktiv mitzugestalten.

Weitere Informationen erhalten sie hier:

(Quelle: Presseinformation der Steigerwald Strahltechnik GmbH)

Schlagworte

ElektronenstrahlschweißenSchweißtechnik