„Eine Möglichkeit, den Prozess zu beschleunigen, ist, mehrere Laser und Optiksysteme parallel einzusetzen“, sagt Marvin Kippels, Doktorand der Abteilung Laser Powder Bed Fusion am Fraunhofer ILT. „Die Kosten skalieren aber mindestens proportional zu der Anzahl der verbauten Systeme.“ Zudem können diese Systeme in realen Anwendungen nicht immer homogen ausgelastet werden, wodurch nur eine unterproportionale Steigerung der Produktivität erreicht wird. Ein vielversprechender Ansatz ist daher eine Produktivitätssteigerung des Einzelstrahlprozess, der auch auf Multistrahlsysteme übertragen werden kann.

Neue Möglichkeiten durch Strahlformung

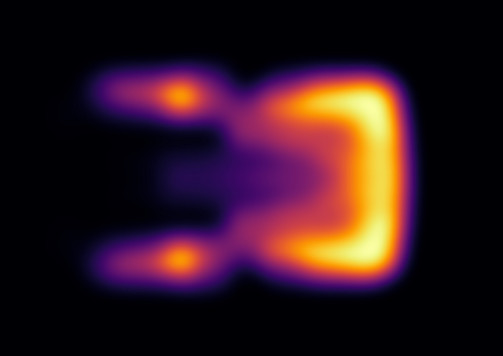

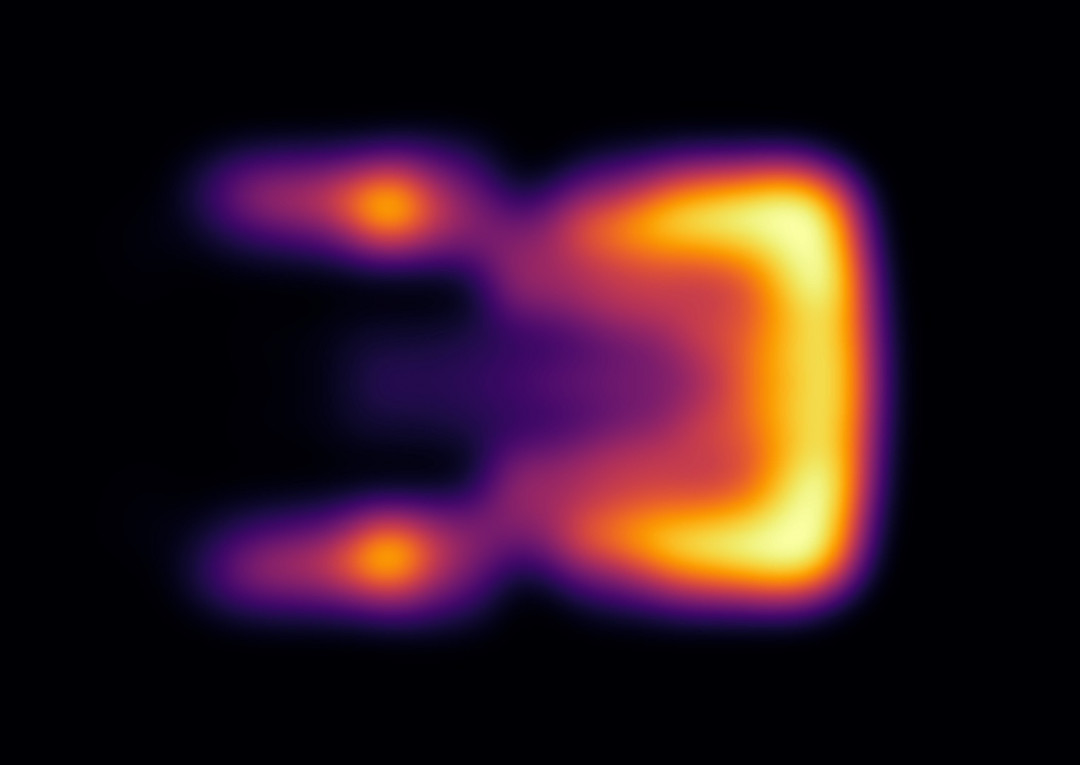

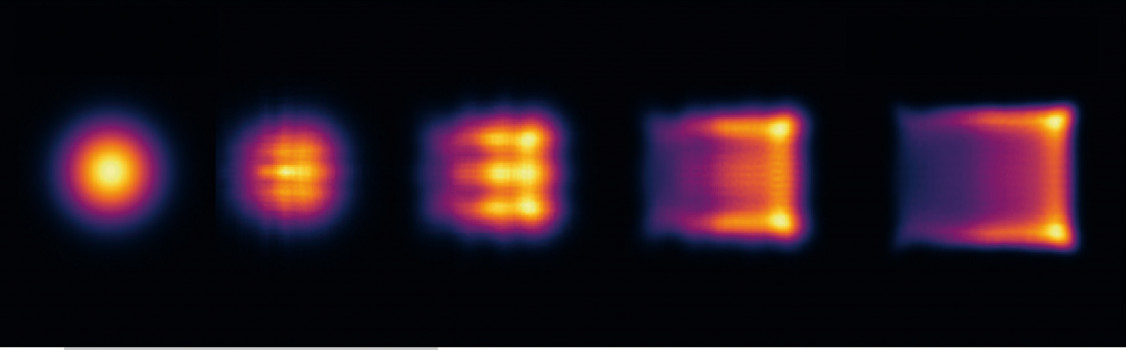

Vorangegangene Untersuchungen haben gezeigt, dass schon einfache Strahlformungen mit rechteckigen, ringförmigen oder die Kombination zweier gaußförmiger Verteilungen vielversprechende Resultate bei der Bauteilqualität und der Prozessgeschwindigkeit erzeugen. Das Potenzial komplexerer Strahlformen ist bislang weitgehend unerforscht, da die dafür notwendige Systemtechnik fehlte. Das ändert sich nun durch die umfassenden Untersuchungen, die Forschende am Fraunhofer ILT begonnen haben.

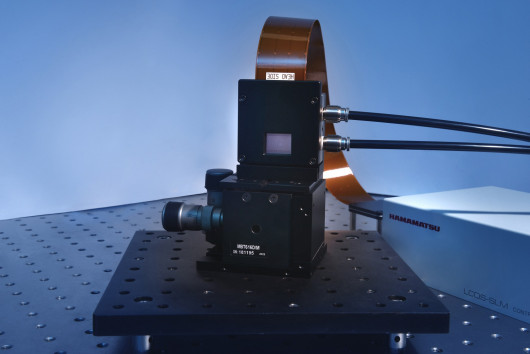

„Die Laserstrahl/Material-Interaktion im Prozess ist durch ihre Dynamik so komplex, dass Simulationen nur Hinweise auf das tatsächliche Schmelzbadverhalten geben können“, erklärt Kippels, der aktuell eine neuartige Anlage aufbaut, die mithilfe von LCoS-SLMs (Liquid Crystal on Silicon - Spatial Light Modulator), die Untersuchung nahezu beliebiger Strahlprofile im LPBF-Prozess ermöglicht.

Mit einer Laserleistung von bis zu 2 kW bietet das innovative System eine Plattform zur Erprobung neuer Strahlformen bei sehr hohen Leistungen im LPBF-Prozess. Damit lässt sich die geeignete Systemtechnik für eine individuelle LPBF-Aufgabenstellung identifizieren. „Wir können den LPBF-Prozess so gezielt optimieren“, erklärt Kippels weiter und meint damit konkret: Weniger Materialverdampfung, geringere Spritzerbildung, Senkung der Schmelzbaddynamik, Glättung der Schmelzspuroberfläche, Steigerung der Prozesseffizienz durch Anpassung der Schmelzspurgeometrie.

Flexible Strahlprofile für spezifische Anforderungen

Derzeit wird Systemtechnik häufig damit beworben, spezifische Strahlformen wie Ring-oder Top Hat-Profile zu erzeugen. Der Wahl dieser Strahlformen liegt jedoch kein tiefergehendes Verständnis der zugrundeliegenden Prozessmechanismen vor, was sich in der teils widersprüchlichen Literatur dazu wiederspiegelt. Erst das grundlegende Verständnis der Prozesse ermöglicht, gezielt zu definieren, welche Anpassungen ein festgelegtes Ziels erreichen, wie beispielsweise eine bestimmte Schmelzspurgeometrie.

Dies erfordert die Entwicklung einer für die Anwendung optimierten Strahlform, die dann idealerweise ohne den Einsatz von LCoS-SLM-Technologie im Unternehmen umgesetzt werden kann. Industriekunden und Projektpartner des Fraunhofer ILT können mit dieser Forschungsplattform bereits von einer bisher nicht dagewesenen Flexibilität bei der Erforschung des Strahlwerkzeuges profitieren.

„Wir stehen noch ganz am Anfang, sehen aber schon das enorme Potenzial, das die Strahlformung für den LPBF-Prozess bietet“, sagt Marvin Kippels. „Es gibt eben nicht die eine perfekte Strahlform – jede Anwendung hat ihre eigenen Anforderungen. Durch unsere flexible Strahlformung können wir für jeden Prozess die ideale Verteilung finden, die besten Prozessparameter für die entsprechende Aufgabe.“ Für dieses Ziel unterstützen mehrere Abteilungen des Aachener Instituts die Arbeit von Kippels und seinem Team.

Besuchen Sie uns das Fraunhofer-Institut für Lasertechnik ILT vom 19. bis 22. November in Frankfurt am Main am Fraunhofer- Gemeinschaftstand D31 in Halle 11, und erfahren Sie mehr über die Möglichkeiten der flexiblen Strahlformung.

(Quelle: Presseinformation des Fraunhofer-Instituts für Lasertechnik ILT)

Schlagworte

Additive FertigungLaser Powder Bed FusionLPBFSLMSpatial Light ModulatorsStrahlformung