MSG-Schweißen: Unterschiedliche Drahtvorschubsysteme

Beim Metall-Schutzgasschweißen (MSG) wird eine Drahtelektrode durch einen an deren Ende brennenden elektrischen Lichtbogen unter Gasschutz abgeschmolzen. Um den Schweißprozess aufrecht zu erhalten, muss die Drahtelektrode in gleichem Maße wie sie abschmilzt nachgeschoben werden.

Das MSG-Schweißen erfolgt mit Hilfe eines Schweißbenners, der über ein sogenanntes Schlauchpaket mit der Schweißanlage verbunden ist. Im Schlauchpaket befinden sich die Zuleitungen für den Schweißstrom, das Schutzgas und für die Drahtelektrode sowie die Steuerleitungen – bei gekühlten Brennern auch die Hin- und Rückführschläuche für das Kühlmedium, meist Wasser. Die benötigte Länge des Schlauchpakets kann je nach Einsatzbedingung (beispielsweise Werkstatt, Baustelle, große Bauteile) variieren. Dadurch wird insbesondere die Drahtförderung beeinflusst.

In Kompaktanlagen (Bild 1 links) befindet sich die Drahtförderung innerhalb der Schweißanlage. Die Drahtelektrode wird von der Spule abgezogen und in die Förderleitung des Schlauchpakets hinein und bis zum Schweißbrenner durchgeschoben. Die Schlauchpaketlänge ist zum Vermeiden von Drahtförderstörungen üblicherweise auf 3 bis 5 m begrenzt.

Bei den Universalanlagen (Bild 1 rechts) ist das Drahtvorschubsystem außerhalb der Schweißanlage platziert und mit dieser durch eine Anschlussleitung von bis zu 30 Metern verbunden. Von da an steht das übliche Schlauchpaket von 3 bis 5 Meter Länge zur Verfügung. Beim Schweißen großer Bauteile und auf Baustellen ist es hifreich, nur das leichtere Drahtvorschubsystem bewegen zu müssen.

Eine Alternative ist die Kleinspulenanlage (Bild 2 links). Wie der Name sagt, arbeitet die Anlage mit einer kleinen Drahtspule direkt am Schweißbrenner. Der Vorteil der langen Anschlussleitung (bis zu 30 Meter) wird aber durch einen deutlich schwereren Brenner und häufigeren Drahtwechsel erkauft.

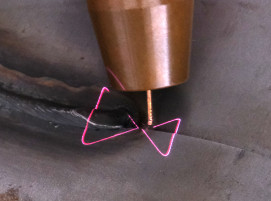

Push-Pull-Anlagen (Bild 2 rechts) nutzen die Tatsache, dass ein Ziehen des Drahts problemloser ist als ein Schieben, bei dem es eher zu Verformungen oder Knickungen des Drahts mit anschließenden Förderstörungen kommen kann. Durch eine zusätzlich im Schweißbrenner integrierte Zugfördereinrichtung (Pull) wird das Drahtvorschubsystem (Push) erheblich unterstützt, und es werden gegenüber der Kompaktanlage deutlich längere Schlauchpakete von bis zu 12 Metern Länge möglich. Durch kompakte und leichte Bauweise der heutigen Pull Systeme sind die Schweißbrenner nur geringfügig schwerer.

(aus: DER SCHWEISSER, Heft 3/2020)

Schlagworte

DrahtvorschubMetall-SchutzgasschweißenMSG Schweißen