Electron Beam Bonding: Multi-Material-Verbindungen von kohlefaserverstärkten Kunststoffen und Aluminium für Leichtbauanwendungen

Die 26. UN-Klimakonferenz hat die dringende Notwendigkeit hervorgehoben CO2-Emissionen zu reduzieren. Für über 20% der globalen Emissionen ist der Verkehrssektor verantwortlich, dessen Hauptstrategie es ist, durch Flottenelektrifizierung Klimaneutralität zu erreichen. Die größten Herausforderungen sind jedoch das derzeitige Gewicht der Komponenten, die Kosten der Systeme zur Gewährleistung der Effizienz und langfristige Nachhaltigkeit. Die Industrie hat erkannt, dass es transformativer Technologien und fortschrittlicher Produktionsmethoden bedarf um leichtere, effizientere sowie kostengünstige Lösungen zu entwickeln die essenziell für die Unterstützung dieses Wandels und die Erreichung der Klimaziele sind.

Elektrische- und elektronische Geräte des Verkehrswesens, wie sie in der Luftfahrt- und Automobilindustrie zu finden sind, müssen entstehende Wärme effizient abführen können, um sensible Komponenten zu schützen und ihre Langlebigkeit zu gewährleisten. Kommt es zu lokalem Wärmestau kann dieser die Leistung beeinträchtigen und die Einsatzdauer verkürzen. Folglich werden Bauteile, die eine wirksame Wärmeableitung erfordern, wie Gehäuse von Elektromotoren, Leistungselektronik und Batterien, in der Regel aus konventionell hergestelltem Stahl oder Aluminiumlegierungen gefertigt.

Kohlefaserverstärkte Kunststoffe (CFKs)

In den vergangenen Jahren haben kohlefaserverstärkte Kunststoffe (CFKs) zunehmend Metalle in Produkten ersetzt, bei denen es auf eine geringe Masse bei gleichzeitig hervorragender mechanischer Festigkeit ankommt, wie es in Flugzeugen oder Hochleistungsfahrzeugen der Fall ist. Allerdings ist der Nutzen von CFKs aufgrund der schlechten Wärmeleitfähigkeit auf Anwendungen beschränkt, bei denen eine gute Wärmeabfuhr nicht an oberster Stelle steht. Um diesen Limitierungen entgegenzuwirken kann eine Kombination von Aluminium und CFKs genutzt werden. Somit lassen sich die Vorteile beider Materialien ausnutzen, die als Metall-Polymer-Multimaterialien bezeichnet werden und auf Leichtbaustrukturen mit verbesserten mechanischen Eigenschaften und gutem Wärmemanagement abzielen.

Elektronenstrahl-Bindung

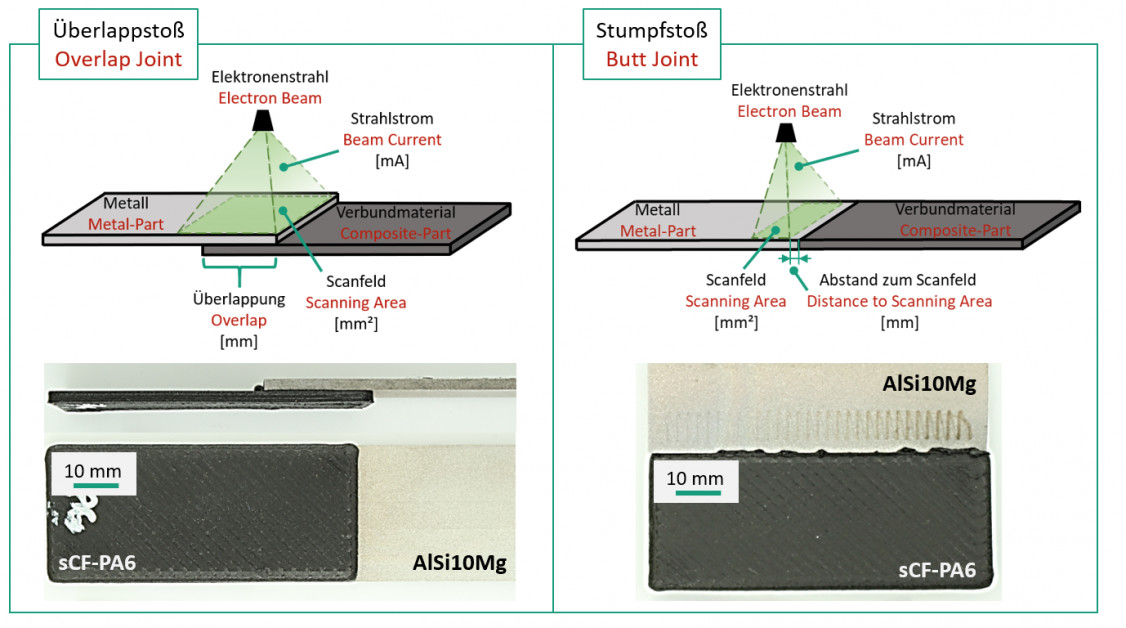

Eine große Herausforderung liegt in der Herstellung der Metall-Polymer-Multimaterialien aufgrund der Schwierigkeit eine starke Verbindung zwischen nicht artgleichen Materialien zu schaffen, was auf den unterschiedlichen chemischen und physikalischen Eigenschaften beruht. Das Fraunhofer IPK hat hierfür eine neue Methode „Electron Beam Bonding“ entwickelt, um diese Herausforderung mit Hilfe innovativer Elektronenstrahltechnologien zu meistern. Bei diesem Verfahren wird die thermische Energie mittels Elektronenstrahl und definiertem Scanfeld gleichmäßig auf die Metalloberfläche eingebracht, um die für das Erreichen der Schmelztemperatur des Verbundmaterials benötigte Wärmemenge zu erzielen. Durch den direkten Kontakt von Metall und Verbundwerkstoff findet ein Wärmetransport statt, welcher zum lokalen Aufschmelzen des Verbundwerkstoffs und damit zu Adhäsion am Metallteil führt. Elektronenstrahl-Bindung bietet mehrere Vorteile, darunter die Möglichkeit den Prozess unter Vakuum auszuführen, wodurch die Bildung von Oxidschichten auf der metallischen Oberfläche oder Gasbläschen im Verbundmaterial verhindert werden. Aufgrund der sehr flexiblen Bewegungsmöglichkeiten des Elektronenstrahls und der Möglichkeit die Strahlablenkung individuell einzustellen, eignet sich das Verfahren für alle geometrischen Formen und Verbindungsarten wie Überlapp-, Stumpf-, Eck- und T-Stöße. „Electron Beam Bonding“ Die neuartige Methode „Electron Beam Bonding“ wurde im Rahmen des MULTHEM- Projekts für das Fügen von additiv gefertigten Aluminium- und kohlefaserverstärkten Kunststoffen zur Herstellung von Multimaterialien entwickelt. Das Projekt „MULTHEM – Multi Material Additive Manufacturing for Lightweight and Thermal Management” wird von der Europäischen Union im Rahmen des Horizont Europa Programms für Forschung & Innovation für 2021 bis 2027 unter der Finanzhilfevereinbarung Nr. 101091495 gefördert. Neben den Forschungs- und Technologieorganisationen, sind auch Industrieunternehmen an dem Projekt beteiligt, um diesen innovativen Ansatz auf ihre Produkte, beispielsweise Radioaltimetergehäuse für Flugzeuge (Thales), Elektromotorgehäuse für Drohnen (AirElectric) und Batteriegehäuse für Elektrofahrräder (ÉireComposites), anzuwenden. Dieser innovative Ansatz ermöglicht die Herstellung von leichten Batterie- und Motorgehäusestrukturen mit verbesserten mechanischen Eigenschaften und Kühlfunktionen.

(Quelle: Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik IPK, Berlin)

Schlagworte

AMElektronenstrahlForschungKunststoffLeichtbauPolymer