Nützliche Hinweise zur optischen Nahtführung

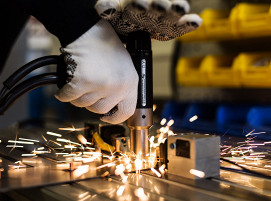

Schweißfehler kosten Zeit. Und Zeitverluste als Folge von Unterbrechungen und Nacharbeiten kosten in der schweißtechnischen Produktion richtig viel Geld. Eine effiziente, wirtschaftliche Produktion lebt vom optimalen Einsatz aller vorhandenen Ressourcen. Dazu zählen neben der Zeit auch das Material und nicht zuletzt das Know-how und die Arbeitskraft des schweißtechnischen Personals. Ein optischer Nahtsensor ist eine sinnvolle Investition, um alle vorhandenen Ressourcen bestmöglich zu nutzen. Er steigert die Geschwindigkeit, Effizienz und Genauigkeit bei automatisierten Schweißprozessen. In diesem Beitrag von ABICOR BINZEL stellen wir Ihnen die Vorteile eines solchen Systems am Beispiel des TH6D vor, ein Nahtsensor, der mit einer hohen Präzision, Widerstandsfähigkeit und Universalität punktet.

So funktioniert das TH6D-System

Das TH6D-System arbeitet mit dem Prinzip der Triangulation. Das bedeutet, eine Laseriode erzeugt in einem Sensorkopf zunächst einen Laserstrahl, der dann durch eine Optik in drei Laserlinien unterteilt wird. Anschließend werden diese drei Laserlinien auf das Bauteil projiziert und von dort zurück reflektiert. Der Sensor erkennt die Rückreflektion und übermittelt das Ergebnis, also die Positionsdaten der Naht, an die Maschinen- bzw. Robotersteuerung, die gegebenenfalls nachjustiert. Diese Kombination von Kameratechnik und Laserstrahlen eignet sich nicht nur dazu, die Position von Schweißfugen zu erkennen, sondern kann auch bei anderen Prozessen wie dem Kleben oder Schneiden genutzt werden. Es spielt also keine Rolle, ob der Sensor Metall, Holz, Papier oder andere Materialien visuell abtastet.

Der TH6D-Sensor besitzt ein spritzwassergeschütztes Sensorkopfgehäuse sowie eine Schutzabdeckung inklusive Schutzglas. Gegen Fehlmessungen, die durch den Einfluss von Prozesslicht entstehen schützt ein integrierter optischer Filter. Hinzu kommen eine Resistenz gegen Fehler infolge von elektromagnetischen Feldern, ein Crossjet-Anschluss und eine werksseitige Luftkühlung.

Faktencheck

Wenn Sie darüber nachdenken, einen TH6D-Nahrführungssensor in ihrer Fertigung einzusetzen, sollen Sie diese Fakten unbedingt kennen:

1. Die Abstände im Nahtführungsprozess

Der Nominalabstand zwischen dem Sensor und der Bauteiloberfläche beträgt 150 Millimeter. Der Abstand zwischen dem Sensor-TCP und der Werkzeug-TPC, der sogenannte Vorlauf, beträgt zwischen 10 Millimeter und 30 Millimeter.

2. Die Auflösung der Kamera

Fakt ist: Je besser die Auflösung der Kamera ist, desto exakter verläuft die Aufzeichnung der Daten. Beim TH6D-System werden ausschließlich hohe Kameraauflösungen genutzt, sie unterscheiden sich jedoch in Bezug auf die verschiedenen Modelle der Reihe. Abhängig von der eingestellten Sichtfenstergröße des Sensors liegen die Abtastraten zwischen 60 und 240 Hz. Die Kameraauflösungen wiederum umfassen eine Bandbreite zwischen 0,08 Millimeter x 0,12 Millimeter (BxH) bis hin zu von 0,03 Millimeter x 0,07 Millimeter.

3. Das Produktionstempo

Die TH6D-Systeme arbeiten mit Online-Sensoren, das heißt, das Schweißen und das Tracken erfolgen in ein und demselben Arbeitsgang. Inwiefern beeinflusst das die Schweißgeschwindigkeit? Bis zu 8 Meter pro Minute sind mit den TH6D-Nahtführungssystemen ohne weiteres möglich.

4. Spezielle Metalle und reflektierende Oberflächen

Die TH6D-Systeme arbeiten mit Optik, technisch gibt es damit durchaus Grenzen. Grundsätzlich lassen sich die Systeme aber produktionssicher mit allen Materialien nutzen. Auch Edelstahl und Aluminium bilden dabei keine Ausnahme. Bei stark reflektierenden Oberflächen sollte vor dem Einsatz des TH6D oder eines anderen Nahtführungssensor vorab eine Machbarkeitsprüfung erfolgen.

5. Schweißnahtarten

Was in der Praxis an Nahtarten vorkommt oder gebraucht wird, ist für die TH6D-Systeme keine Herausforderung: Sie detektieren zuverlässig alle denkbaren Nahtgeometrien – angefangen bei einfachen Überlapp-Nähten bis hin zu Nähten am Stumpfstoß.

6. Welche Schweißprozesse sind möglich?

Die optischen Nahtführungssysteme der TH6D-Reihe lassen sich bei vielen Prozessen anwenden: beim Schweißen und Schneiden, beim Löten und Kleben und sogar beim Reinigen. Speziell auf die Schweißtechnik bezogen, sind die Anwendungsmöglichkeiten auch nicht auf das Lichtbogenschweißen begrenzt. Im Gegenteil: Bei jedem Prozess, bei dem, abhängig von der Geometrie (Ecke, Kante, Sicke) ein Bearbeitungsschritt erforderlich ist, sind die optischen Nahtführungssensoren eine gleichermaßen sinnvolle wie hilfreiche Lösung.

7. Die Robotereigenschaften

Für die Kompatibilität der TH6D-Systeme mit einem Roboter sind die Schnittstellen entscheidend, die entweder mit standardisierten oder herstellerspezifischen Protokollen kommunizieren. Zu den Standards gehören analoge oder digitale Schnittstellen, RS232 oder XML. Bei herstellerspezifischen Schnittstellen ist es wichtig, dass die Roboter die Sensordaten verarbeiten können, um die programmierten Schweißbahnen an die tatsächliche Nahtposition anpassen zu können. Sind alle erforderlichen Hardwareanforderungen erfüllt, helfen optionale Softwarepakete für die Steuerungseinheit beim idealen Zusammenspiel. Aktuell sind TH6D-Systeme für Schnittstellen zu folgenden Robotermarken verfügbar:

- KUKA

- KAWASAKI

- ABB

- Fanuc

- Yaskawa

- Reis

Sie möchten noch mehr über die optische Nahtführung wissen? Ein kostenloses E-Book von ABICOR BINZEL liefert Ihnen garantiert die Antworten.

Schlagworte

Automatisiertes SchweißenFügetechnikNahtführungssystemeOptische NahtführungSchweißtechnik