Geprüft, codiert und nachverfolgbar: Schaumkeramik-Filter von Drache sichern Prozessqualität im Aluminium-Strangguss

Als Komponenten der Qualitätssicherung übernehmen Schaumkeramik-Filter eine tragende Rolle beim Stranggießen von Halbzeugen und Vorprodukten aus Aluminium. Weltweit Maßstäbe setzen hier insbesondere die Aluminiumoxid-Großfilter der Produktlinie Ceralu® des deutschen Herstellers Drache. Lesen Sie in diesem Beitrag, wie diese Feuerfestfilter optimal auf verschiedene Reinheitsanforderungen und Aluminium-Legierungen abgestimmt werden – und welchen Beitrag sie für die dokumentierbare Prozessqualität beim Stranggießen leisten.

Einerseits gehören Schaumkeramik-Filter in der Aluminiumindustrie längst zur Standardausrüstung moderner Strang- bzw. Kokillengussanlagen, andererseits aber zeigt sich in der Praxis immer wieder: Bei der Auswahl, Auslegung und Spezifikation dieser hochtemperaturbeständigen Flüssigmetallfilter kommt es aufs Detail an. Ein international etablierter Hersteller wie die in Diez ansässige Drache GmbH legt daher nicht nur großes Augenmerk auf höchste Genauigkeit und Konstanz bei der Rezeptierung und Prozessführung des hierfür verwendeten Aluminiumoxids, sondern spannt täglich ein dichtes Netz qualitätssichernder Maßnahmen über die gesamte Produktion seiner Schaumkeramik-Filter. Nicht ohne Grund setzen daher viele Aluminium-Stranggießer und Anlagenbauer der Feuerfestindustrie insbesondere auf die Aluminiumoxid-Großfilter der Produktlinie Ceralu® des deutschen Unternehmens. Denn jeder einzelne dieser meist in Form von Pyramidenstümpfen, Kegelstümpfen oder Quadern hergestellte Keramikfilter verfügt über eine eigene, nachverfolgbare Produktnummer und ein individuelles Protokoll, dass dem Kunden mitteilt, in welchen Prozessstufen der Fertigung welche Parameter geprüft wurden. „Jeden ausgelieferten Ceralu®-Filter begleitet also ein Qualitätsversprechen, das dem Anwender die Gewissheit gibt, ein hochwertig gefertigtes und makelloses Produkt in den Händen zu halten“, sagt Kai Maldaner, Kaufmännischer Leiter von Drache.

Garanten der Reinheit

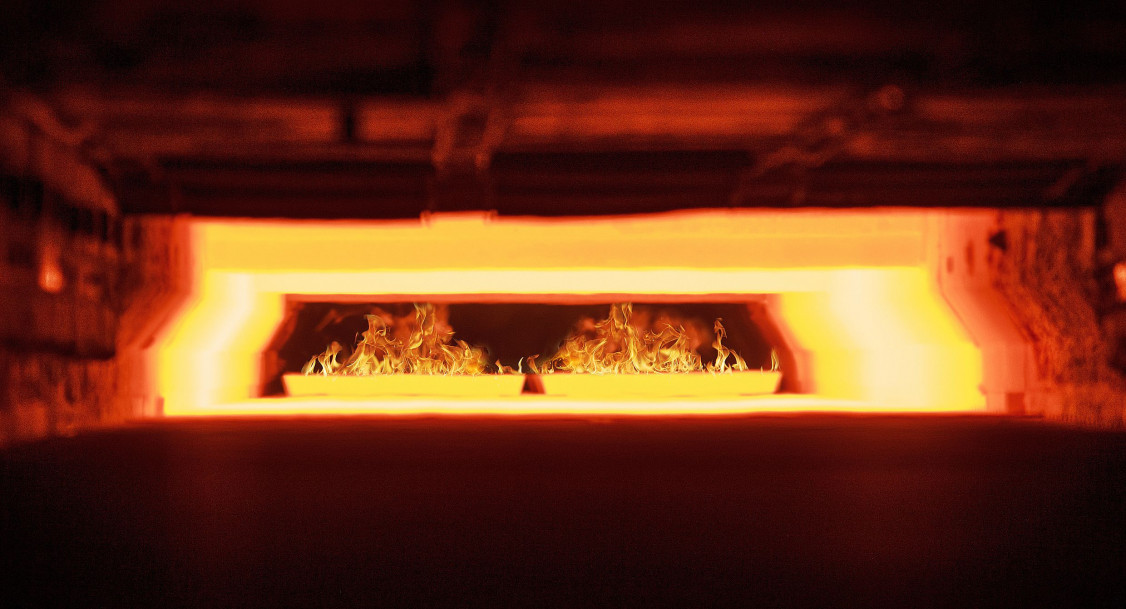

Wer sich vor Augen führt, welch hohe Relevanz die Aluminiumoxid-Großfilter von Drache heute für die prozessintegrierte Qualitätssicherung beim Stranggießen haben, der versteht, warum der hohe Prüfaufwand vor, während und nach deren Herstellung gerechtfertigt ist. Denn es sind diese porigen Schaumkeramik-Elemente, die die bis zu 730° C heiße Aluminiumschmelze vor dem Eintritt in die Kokille von Verunreinigungen – vorrangig Oxideinschlüssen – befreien. Dies erfolgt meist in temperierten Filterboxen, einer integrierten Komponente des Stranggussprozesses. In diesen keramisch ausgekleideten Kammern sind die als Verbrauchsteile eingesetzten Ceralu®-Filter so angeordnet, dass das flüssige Aluminium von oben durch sie hindurch strömen muss. Sobald eine Schmelzcharge durchgeflossen ist, wird der Filter gegen einen neuen ausgetauscht. Ein großer Vorteil dieser Filtrationsmethode liegt darin, dass der Oxid- und Verunreinigungsgehalt der Schmelze erheblich reduziert wird – das ist ein wichtiger Faktor für die Verfahrenskontinuität beim Stranggießen und für die Herstellung metallurgisch einwandfreier Barren, Bolzen, Masseln, Bänder und anderer Halbzeuge. „So betrachtet, leisten unsere Aluminiumoxid-Großfilter sowohl einen Beitrag zur Prozesssicherheit als auch zur Qualität des gegossenen Vorproduktes“, betont Kai Maldaner.

Drei Varianten für viele Wünsche

Verständlicherweise stellen nicht alle Unternehmen, die Strangguss-Produkte weiterverarbeiten, die gleichen Ansprüche an die Qualität der Halbzeuge. So haben beispielsweise Produzenten von Alu-Getränkedosen oder Aluminiumfolien ganz andere Anforderungen als Hersteller von Profilen oder Schmiedeteilen. Das gilt sowohl hinsichtlich der Spezifikation der Legierung als auch bezüglich der metallurgischen Reinheit der Schmelze. Und je nach Auftrag muss der Stranggießer gegebenenfalls auch in der Lage sein, besonders hohe Durchflussraten zu realisieren. Aus diesem Grund gibt es die Ceralu®Al2O3-Filter von Drache in verschiedenen Ausführungen, die eine Vielzahl aktueller Kundenwünsche abdecken. Abgesehen von zahlreichen Sonderlösungen haben sich vor allem drei Varianten des Unternehmens am Markt durchgesetzt: Der Standard Ceralu®Al2O3, der Duplex-Filter und der HF-Filter – jeweils mit oder ohne umlaufende Faserdichtungen oder expandierende Dichtstreifen.

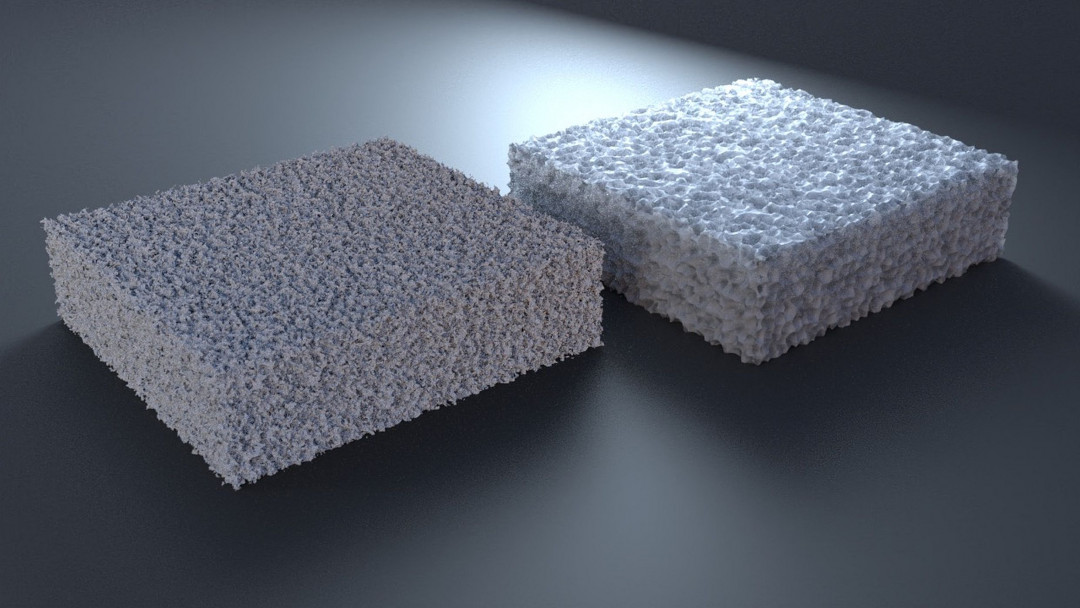

Während der Standard Ceralu®Al2O3 den großen Bereich der Standardanwendungen abdeckt, kommt der Ceralu® HF vorrangig dann zum Einsatz, wenn sehr hohe Durchflussmengen zu bewältigen sind. Der Duplex Filter hingegen zeichnet sich dadurch aus, dass er zwei verschiedene Porositäten in einem Filter vereint. Dabei weist seine obere Hälfte meist eine grobe, offene Struktur aus, die untere Hälfte hingegen eine feinporigere. „Typische Porositätskombinationen sind hier etwa PPI 30/50 oder PPI 40/60, wobei unsere Duplex Filter eine Ideallösung für Anwendungen sind, bei denen die Filtergröße limitiert ist und dennoch eine hohe Filtrationseffizienz erreicht werden soll“, erläutert Kai Maldaner. Grundsätzlich fertigt Drache die Aluminiumoxid-Großfilter seiner Ceralu®-Linie für alle Aluminium-Legierungen – auch solche mit hohem Magnesiumanteil ¬– sowie mit allen gewünschten Porositäten für Durchflussraten von 28 bis 1.300 kg/min. Vorrangige Lieferform sind Pyramidenstümpfe mit Kantenlängen von 12“ bis 26“. Kunden- oder anlagenspezifische Sonderausführungen sind jederzeit realisierbar.

(Quelle: Presseinformation der Drache Umwelttechnik GmbH, Autor: Michael Stöcker, Freier Fachjournalist, Darmstadt)

Schlagworte

AluminiumAluminium-StranggussFeuerfesttechnikFiltertechnikGießereitechnikHalbzeugeQualitätssicherungVorprodukteWerkstoffe