Schweißroboter: Wie sich Standzeiten optimieren lassen

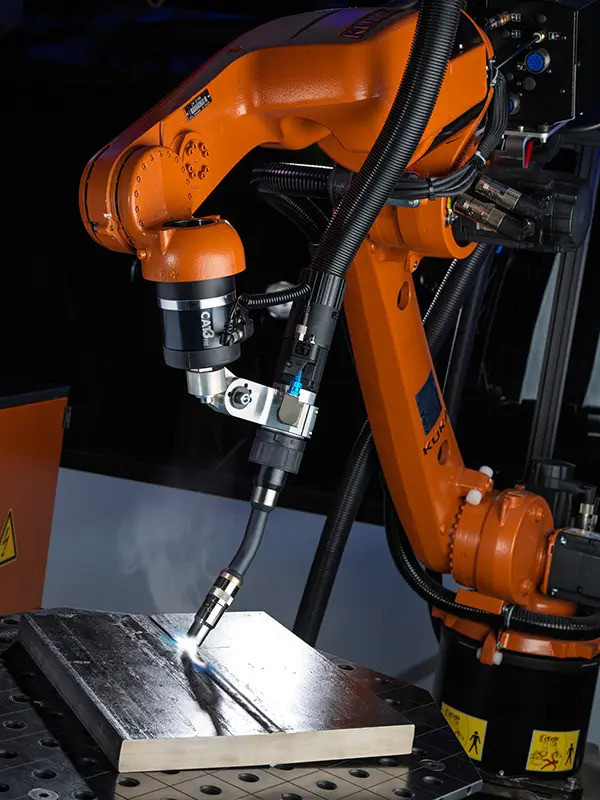

Es gibt unterschiedliche Ansätze, Stillstandszeiten bei Schweißrobotern zu reduzieren. Diesmal thematisieren wir die übrigen Teile eines Roboterschweißsystems, die Stillstandszeiten verursachen können: das Schlauchpaket, die Schlauchpaketführung und die Brennerhalterung.

Es gibt unterschiedliche Ansätze, Stillstandszeiten bei Schweißrobotern zu reduzieren. In zwei vorherigen Beiträgen haben wir die Möglichkeiten aufgezeigt, die der Roboterbrenner und seine Verschleißteile bieten.

✓ Roboter-Schweißbrenners anwendungsgemäß auswählen

✓ Verschleißteile (Stromdüse, Gasdüse, Gasverteiler und Liner) wählen

3. Schlauchpaket und Schlauchpaketführung

4. Roboterbrennerhalterung und Abschaltsicherung

5. Brenner-Reinigungsstation

Diesmal thematisieren wir die übrigen Teile eines Roboterschweißsystems, die Stillstandszeiten verursachen können: das Schlauchpaket, die Schlauchpaketführung und die Brennerhalterung. Außerdem gehen wir auf eine äußerst wirkungsvolle Zusatzausstattung ein: die Brennerreinigungsstation. Sie ist ein wesentlicher Baustein bei jeder Schweißautomation, wenn die Standzeit von Schweißrobotern optimiert werden soll.

3. Schlauchpaket und Schlauchpaketführung

Beim Roboterschweißen sind Schlauchpakete ständig höchster Belastung ausgesetzt. Sie werden immer bewegt und mit hohem Tempo von Schweißpunkt zu Schweißpunkt gefahren. Zudem müssen sie auch bei komplexen Oberflächengeometrien alle Stellen eines Bauteils erreichen. Je intensiver die Bewegung, desto höher sind auch die Belastung der Einzelkomponenten und damit auch der Verschleiß.

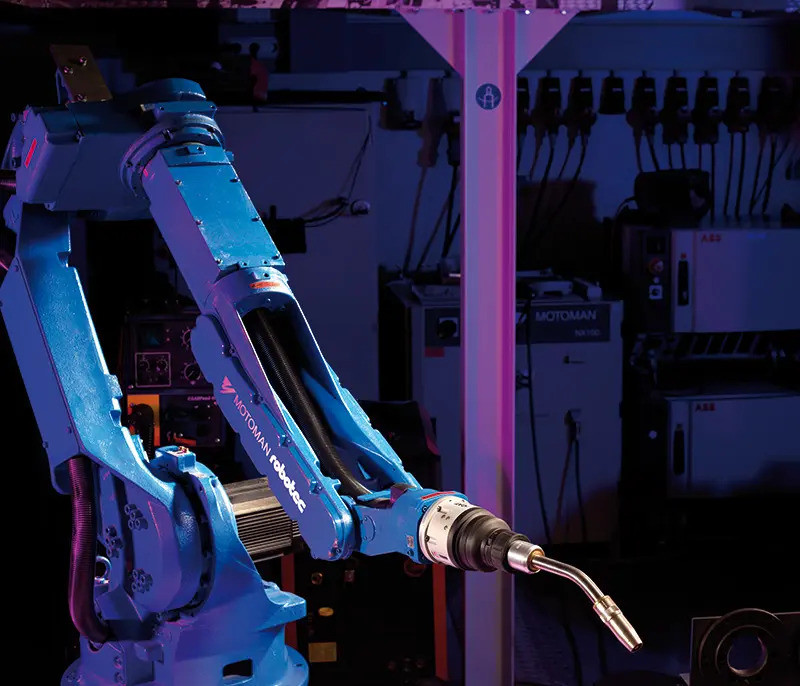

Bei Schweißrobotern stehen zwei Arten der Schlauchpaketführung zur Auswahl:

- OA (Over-Arm): Das Schlauchpaket wird außen am Roboterarm geführt.

- TA (Through-Arm): Das Schlauchpaket wird durch den Roboterarm geführt.

Bei beiden Versionen gibt es Möglichkeiten, die Standzeiten der Schweißrobotersysteme zu optimieren.

Over-Arm-Schweißroboter

Bei einer OA-Schlauchpaketführung ist das Risiko von Schäden an der Schweißanlage und von Materialermüdung beim Schlauchpaket relativ hoch. Damit steigt auch die Gefahr von Stillstandszeiten. Weil das Schlauchpaket außen am Roboterarm liegt, wird es durch dessen Bewegungen ständig hin und her geschlenkert und geschleudert. Dabei kann es leicht am Bauteil oder an Maschinenvorrichtungen hängenbleiben und schlimmstenfalls abreißen. Der Roboter registriert einen solchen Vorfall im Prozess nur, wenn die Abschaltsicherung in der Brennerkopfhaltung anspringt und den Roboter ausschaltet.

Durch die hohe Bewegungsdynamik wird zudem die Ermüdung der Schlauchpaket-Einzelteile beschleunigt. Schläuche und Gasleitungen, Stromkabel und Steuerleitungen können daher ihren Dienst manchmal vorzeitig einstellen.

Ein Over-Arm-Schweißroboter lässt sich nur eingeschränkt offline programmieren. Ein manuelles Teaching direkt am Schweißbrenner ist meist nötig, weil die Software mit den komplexen und nicht vorhersehbaren Schleuderbewegungen nicht umgehen kann. Deshalb setzt man immer häufiger Through-Arm-Schweißroboter ein.

OA-Schweißroboter: die Vorteile

- Einfacher Verschleißteiletausch (z. B. Liner) aufgrund guter Zugänglichkeit

OA-Schweißroboter: die Nachteile

- Hohe Anfälligkeit durch hochdynamische Schlauchpaketbewegung

- Gefahr des Hängenbleibens

- Eingeschränkte Offline-Programmierung

- Instabiler TCP

- Hohe Gewichtsbelastung der Abschaltsicherung

- Frühere Materialermüdung durch Spritzerflug und UV-Strahlung des Lichtbogens

Praxis-Tipps

→ Befestigen und hängen Sie OA-Schlauchpakete so, dass sie möglichst wenig pendeln und sich möglichst wenig biegen können. Damit verhindern Sie, dass die Schlauchpakete an besonders beanspruchten Stellen brechen („Blumendraht-Effekt“).

→ Führen Sie Schlauchpakete mithilfe von Balancern und den Abhängepositionen in möglichst großen Radien. So sichern Sie eine gute Drahtförderung.

→ Nutzen Sie keine selbstgefertigten Aufhängungslösungen wie etwa Kabelbinder. Besser ist ein formstabiler Außenschlauch, in dem sich die Einzelkomponenten des Schlaupakets (Stromkabel, Steuerleitung, Kühlmittelschlauch, Gasschlauch) frei gegeneinander bewegen können.

Through-Arm-Schweißroboter

Bei einem innenliegenden Schlauchpaket ist die Lage immer genau definiert. Es hat im Roboterarm nur wenige Zentimeter Bewegungsspielraum und wird nicht umhergeschlenkert und -geschleudert. Deshalb ist hier die Offline-Programmierung problemlos möglich, sodass auch ein stabiler TCP und darüber eine hohe Standzeit gesichert sind.

Problematisch sind dagegen die starken Torsionskräfte, die bei einem TA-Schweißrobotersystem (Hohlwellenroboter) wirken. Von der dritten Roboterachse nach dem Drahtvorschub an sind in Richtung des Schweißprozesses alle Roboterbauteile ständig in Bewegung. Das Schlauchpaket muss diese Drehungen unbeschadet mitmachen. ABICOR BINZEL hat dafür spezielle BIKOX®-Kabel entwickelt, die diese Bewegungen aushalten. Einige Hersteller statten TA-Schweißroboter mit Abschaltsicherungen aus und bauen Schleifkontakte ein.

Bei diesen Lösungen entstehen im Hohlwellenroboterarm geringe Torsionskräfte. Verursacht durch den hohe Stromübergang, Abrieb, Verschleiß und die anfälligen Schleifkontakte sind sie allerdings einerseits kostenintensiv und führen andererseits immer wieder zu Stillständen.

TA-Schweißroboter: die Vorteile

- Geschütztes Schlauchpaket, kein Schlenkern, kein Hängenbleiben

- Gute Standzeit

- Problemlose Offline-Programmierung

- Stabiler TCP

- Geringe Beanspruchung der Abschaltsicherung

TA-Schweißroboter: die Nachteile

- Hohe Torsionskräfte, Ausgleich mit speziellen Schlauchpaketen

- Umständlicherer Ein- und Ausbau, abhängig von Beweglichkeit des Drahtvorschubs

ABICOR BINZEL bietet sehr ausgereifte Brennertechnologien für TA-Schweißrobotersysteme an, die – abhängig von Anwendung und Prozess – eine überdurchschnittliche Standzeit ermöglichen.

Insgesamt überzeugen Schlauchpakete, die innerhalb des Roboterarms geführt werden, mit ihrer erheblich längeren Lebensdauer und ihrer deutlich geringeren Störanfälligkeit. Sie sind in der Regel dann zu empfehlen, wenn die Stillstandszeiten von Schweißrobotern verringert werden sollen.

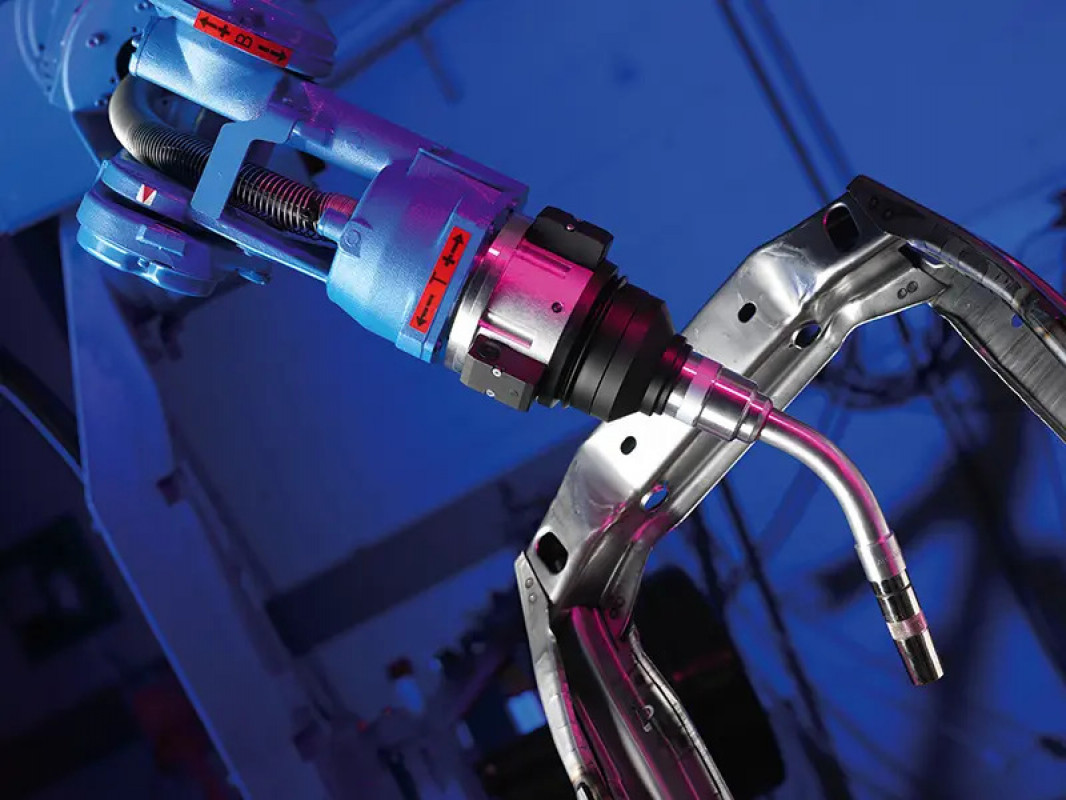

4. Roboterbrennerhalterung und Abschaltsicherung

In die Halterungen von Roboterschweißbrennerhälsen sind in der Regel Abschaltsicherungen integriert. Diese bieten Möglichkeiten zur Verbesserung der Schweißroboter-Standzeiten. Eine Halterung bzw. Abschaltsicherung ist wiederum abhängig von der Ausführung des Roboters. Hohlwellenroboter haben einen vorgegebenen Aufbau, bei dem Abschaltsicherung und Halterung aufeinander abgestimmt sind. Bei Schweißrobotern mit außenliegendem Schlauchpaket muss die Brennerhalterung an die jeweilige Anwendung angepasst und mit der richtigen Brennergeometrie ausgelegt werden. Wichtig ist dabei, dass beim Verfahren enge Radien im Schlaupaket vermieden werden.

Eine mögliche Fehlerquelle ist dabei die Montage der Halteelemente. Im einfachsten Fall wird ein einteiliger Halter mit definiertem TCP genutzt. Wird eine Brennerhalterungen an einem extern geführten Schlauchpaket mit zwei Halteelementen befestigt, kann es knifflig werden. Beide Halteelemente müssen exakt positioniert und alle Teile zusätzlich verstiftet werden, damit der TCP nicht auf der Y-Achse verrutscht. Dabei kommt es auf zehntel Millimeter an. Damit alles exakt passt, müssen nicht nur die mitgelieferten Passstifte den richtigen Durchmesser haben, auch die Bohrungen müssen sehr genau gesetzt werden. Schon der Einsatz eines Bohrers mit 6 mm Durchmesser statt der empfohlenen 6H7 mm Durchmesser führt dazu, dass sich die verschraubten Halterplatten dann minimal bewegen lassen. Diese kleine Verschiebung kann die Position des TCP um 2 bis 3 mm verändern. Die Folgen sind ähnlich groß wie bei der Hebelwirkung eines Gelenkbusses: Macht der Fahrer nur eine kleine Lenkbewegung, wird die letzte Sitzreihe im Bus weit zur Seite geschwenkt.

Letztendlich schweißt der Roboterschweißbrenner dann nicht mehr an der Stelle, an der er schweißen soll. Darüber hinaus kann der Brennerhals bei der Einfahrt in die Reinigungsstation Schaden nehmen.

Praxis-Tipps

→ Verbinden Sie Roboterflansch und Brennerhals mit so wenig mechanischen Schnittstellen wie möglich.

→ Achten Sie auf präzise Verstiftungen.

→ Verwenden Sie möglichst einteilige Halterungen.

5. Brenner-Reinigungsstation

Beim MIG/MAG-Roboterschweißen bilden sich abhängig von Schweißprozess, Stromquelle und Parametereinstellungen mehr oder weniger viele Schweißspritzer. Diese Spritzer setzen sich im vorderen Bereich des Roboterschweißbrenners fest und verschonen auch die Gasdüse nicht. Entfernt man sie dort nicht, wird das Schutzgas an einem laminaren Fluss gehindert. Dadurch verschlechtert sich die Schutzgasabdeckung und es können sich Poren bilden. Dagegen hilft ein regelmäßiges Reinigen der Gasdüse, was in automatisierten Reinigungsstationen erfolgt.

Auf dem Markt sind Reinigungsstationen mit CO2-, Magnet-, Sandstrahl- oder Fräserreinigung verfügbar. Beim MIG/MAG-Roboterschweißen sind fast immer Reinigungsstationen mit Fräserreinigung im Einsatz, die dort zuverlässig gute Reinigungsergebnisse erzielen. Damit dies sicher funktioniert, muss das Verhältnis von Fräser zum Brennerkopf ideal zueinander passen. Für optimale Reinigungsergebnisse gibt es zudem Fräser für die unterschiedlichen Brennerkopfgeometrien. Während der Reinigung wird neben der Innenkontur der Gasdüse auch die Außenkontur von Stromdüse und Düsenstock bestmöglich gesäubert, damit auch die Austrittslöcher des Schutzgases frei bleiben.

Weitere wichtige Aspekte für eine ausfallsichere Reinigungsstation sind die Leistung des Luftmotors im Reinigungsgerät und die Stabilität der Station. Für den Fall eines Crashs muss diese so robust sein, dass sie nicht komplett neu eingestellt und ausgerichtet werden muss.

Wartungseinheiten: Alles in einem

Besonders praktisch sind Reinigungsstationen, die als Wartungseinheiten die Reinigung mit weiteren Wartungsschritten kombinieren. Dabei werden Fräsen, Ausblasen, Draht abschneiden und das Auftragen von Spritzerschutzmittel am Frontend in einem Arbeitsgang durchgeführt. Für eine gute Wartung muss bei einer solchen Wartungseinheit auf verschiedene Kleinigkeiten geachtet werden. So braucht das Messer für das Drahtabschneiden eine bestimmte Härte. Empfohlen wird in der Regel eine Härte zwischen 62 und 64 HRC (Härte nach Rockwell). Dies garantiert eine harte Schneide und hohe Schnittbeständigkeit und damit einen langsamen Verschleiß. Beim Einsprühen ist auf die richtige Menge des Anti-Haftmittels zu achten – es darf nicht auf das Werkstück tropfen, muss aber ausreichen, damit die Schweißspritzer nicht haften bleiben. Gute Wartungseinheiten arbeiten sehr effizient. Sie sprühen gut dosiert ein und fangen zusätzlich abtropfende Flüssigkeit wieder auf. Nach einer Filterung kann diese erneut genutzt werden.

Wie oft den Schweißbrenner reinigen?

Der Takt der Reinigungsintervalle muss individuell festgelegt werden. Fährt ein Schweißroboter die Reinigungsstation in kurzen Abständen an, sind die Verschleißteile immer schön sauber. Gasdüse, Stromdüse und Düsenstock nutzen sich aber gleichzeitig mehr ab und die Taktzeiten können sich verlängern. Reinigt man weniger häufig, sind mehr Schweißspritzer zu entfernen und die Reinigung ist entsprechend aufwändiger.

Wird mithilfe eines Fräsers gereinigt, schiebt dieser die gelösten Schweißspritzer nach oben weg. Dort dürfen sie aber nicht bleiben. Alle Roboter-Schweißbrenner von ABICOR BINZEL haben deshalb einen integrierten Ausblasschlauch. Während des Reinigungsvorgangs wird über ein Ventil im Drahtvorschub Pressluft durch die Gasbohrungen geführt. Diese bläst die gelösten Spritzer nach unten aus. In der Wartungseinheit folgt auf das Drahtabschneiden das Einsprühen mit Spritzerschutzmittel. Dadurch haften weniger Schweißspritzer an und das spätere Fräsen wird einfacher.

Praxis-Tipps

→ Verlängern Sie die Standzeiten der prozessnahen Verschleißteile durch Wartungseinheiten mit integriertem Fräser, Drahtabschneidevorrichtung und Einsprüheinheit mit Anti-Spritzerschutz.

→ Nutzen Sie ausschließlich zur Brennergeometrie passende Fräser.

→ Verwenden Sie stabile und qualitativ hochwertige Reinigungsstationen.

→ Passen Sie Fräshäufigkeit und Fräsdauer individuell an.

Roboterprogrammierung

Geht bei der Roboterprogrammierung etwas schief, liegen die Ursachen meist in menschlichen Fehlern. Ein Programmierer sollte auf jeden Fall ausreichend Schweißkenntnisse haben. Auch wenn es natürlich Ausnahmen gibt, gilt hier häufig der Ausspruch: „Man kann einem Schweißer das Programmieren beibringen, jedoch einem Programmierer nicht das Schweißen.“

Was bei der Programmierung zu beachten ist

Durch einige Vorsichtsmaßnahmen beim Programmieren lassen sich Stillstandszeiten vermeiden und die Standzeiten der Schweißroboter optimieren:

→ Beim Teachen bewegungsarme Abläufe programmieren

→ Ruckartige Bewegungen nach Möglichkeit vermeiden

→ Genauso Schleuder- und Schlenkbewegungen vermeiden

→ Grenzen für die Achsbewegungen beachten und einhalten

→ Provozieren von Kollisionen vermeiden (bspw. durch zu enges Heranfahren an Vorrichtungen)

→ Richtige Ansteuerintervalle, Dauer der Fräszeit etc. für Ein- und Ausgänge mit externen Geräten wie z. B. Reinigungsstation programmieren

→ Prozess- und Stromquelleneinstellungen entsprechend der Roboterbewegungen

Natürlich werden Kollisionen nicht immer durch eine fehlerhafte Programmierung verursacht. Auch Bauteile können Fehler haben, ein Spannelement kann versagen oder nicht richtig geschlossen sein, Teile können an einer falschen Position liegen. Bei diesen mechanischen Fehlerursachen hält die Abschaltsicherung den Schweißroboter an. Im besten Fall, bevor es zur Kollision kommt.

Auch nach einer erfolgreich absolvierten zweiwöchigen Programmierschulung für Industrieroboter ist fehlerfreies Programmieren nicht garantiert, denn Roboterprogrammierung ist ein lebenslanger Lernprozess.

Automatisierung: Mensch und Maschine arbeiten zusammen

Im Zuge der Schweißautomatisierung werden Mensch und Maschine künftig noch enger zusammenarbeiten. Dabei bedeutet automatisiertes Schweißen nicht, dass der Mensch immer weniger gebraucht werden. Vielmehr entlasten Schweißautomaten Menschen und unterstützen sie bei ihrer Arbeit so, dass diese mehr Zeit für andere Schweißaufgaben haben.

Am automatisierten Schweißen führt kein Weg vorbei. Es macht die Produktion effizienter, sichert die Wettbewerbsfähigkeit und erlaubt es Unternehmen, die Arbeitskraft und das Wissen der Mitarbeitenden gezielter und besser zu nutzen.

ABICOR BINZEL bietet zukunftsweisende Automatisierungslösungen für:

• Cobots

• Schweißtraktoren

• Orbitalschweißen

• Kollaborierendes Rohrschweißen

Fragen zur Roboterprogrammierung und zur Anwendung von Schweißrobotern beantwortet das ABICOR BINZEL Team gerne. Die Automatisierungsexperten beraten Sie zur passenden Lösung für den Start ins automatisierte Schweißen. Schauen Sie auch auf der ABICOR BINZEL Website und dem ABICOR BINZEL YouTube-Kanal vorbei.

Happy welding!

(Quelle: Alexander Binzel Schweisstechnik GmbH & Co. KG)

Schlagworte

AbschaltsicherungAutomationBrennerhalterungBrennerreinigungMAG SchweißenMIG SchweißenRoboterschweißenRobotikSchlauchpaketSchlauchpaketführungSchweißroboterSchweißtechnik