Steifere Führungen für Folgeverbundwerkzeuge

Die mittelständische Firma Ichimura Seisakusho (Uenohara City, Japan) ist Herstellerin von elektromechanischen Präzisionsteilen. Hauptprodukte sind Anschlussklemmen und Schalter für Automobile, Haushaltgeräte und Computer sowie andere Produkte, die Präzision im Mikrometerbereich aufweisen müssen. Die dafür erforderlichen Hochleistungs-Werkzeuge für Folgeverbundpressen werden im eigenen Hause entwickelt und hergestellt. Häufige Qualitätsprobleme konnten durch Umstellung der Führungselemente auf Agathon-Rollenführungen behoben werden. Ein Erfahrungsbericht.

Kernpunkt der Firmenphilosophie von Ichimura Seisakusho ist, dass das Unternehmen gegenüber seinen Kunden die Gesamtverantwortung für die Prozesskette von der Herstellung des Werkzeugs bis zur Produktion in Großstückzahlen übernimmt. Um Kundenwünsche besser erfüllen zu können, werden Verbesserungen im Bereich der Produktion und der Kundenberatung aktiv vorangetrieben.

Massenproduktion von Mikrosteckverbindern auf Hochgeschwindigkeitspressen

Seit seiner Gründung 1965 ist das Unternehmen kontinuierlich im Bereich der Herstellung elektronischer Komponenten auf Folgeverbundpressen tätig. Die hierfür benötigten Hochleistungs-Werkzeuge werden im eigenen Werkzeugbau hergestellt. Ursprüngliche Hauptprodukte waren Schalterteile für elektrische Spielzeuge und Taschenrechner. Zeitweilig konzentrierte man sich auf Schiebeschalter, für die sogar eine eigene Marke eingeführt wurde. Hierfür wurden Lösungen zur automatisierten Produktion entwickelt. Aufgrund geänderter Marktanforderungen verlagerte sich das Augenmerk später auf die Herstellung elektronischer Präzisionsbauteile wie Steckverbinder. Hierfür wurden Technologien entwickelt, um mit Hilfe von Hochgeschwindigkeitspressen große Mengen von Board-to-Board-Steckverbindern z. B. für Smartphones sicher zu produzieren.

„Wir haben bei manchen Werkzeugen eine Erfolgsbilanz von Millionen Kontakten pro Monat“, sagt Shinji Omata, Leiter des Konstruktionsbereichs der Entwicklungsabteilung. Im Jahr 2021 erlangte das Unternehmen die Zertifizierung nach IATF 16949, dem internationalen Qualitätsmanagementstandard für die Automobilindustrie. Dieser Markt wird seither mit einer Reihe verschiedener Komponenten beliefert.

Innovation als Erfolgsfaktor

Zur Firmenphilosophie erläutert Yoshio Kanazawa, stellvertretender Leiter der Konstruktionsabteilung der technischen Abteilung, dass eine der Stärken des Unternehmens darin besteht, ,,auf Kundenanfragen hin Lösungen für Herausforderungen bei Verarbeitungstechniken und -methoden zu entwickeln, die am Markt vorher so nicht verfügbar waren“. Beispiele hierfür sind die Verarbeitung von dünnen Materialien mit einer Dicke von lediglich 25 μm, die Verarbeitung von Kunststoffen für Kredit- oder Bankkarten und das Tiefziehen von extrem kleinen Teilen. Vor allem beim Tiefziehen ist eine einzigartige Technologie erforderlich, um aus einem sehr kleinflächigen Rohling eines Spezialwerkstoffs die gewünschten Endverbinder herstellen zu können. Um diese Stärken weiter auszubauen, hat das Unternehmen im April 2023 innerhalb der Konstruktionsabteilung eine eigene „Entwicklungs- und Verbesserungsabteilung“ zur Förderung technischer Innovationen eingerichtet. Die verschiedenen Abteilungen im Unternehmen – für Produktion, Technik und Vertrieb – arbeiten eng zusammen, um die Stärken der jeweiligen Teams zu nutzen und so weiteres Wachstum zu ermöglichen.

Probleme durch unzureichende Steifigkeit der Führungselemente der Werkzeuge ...

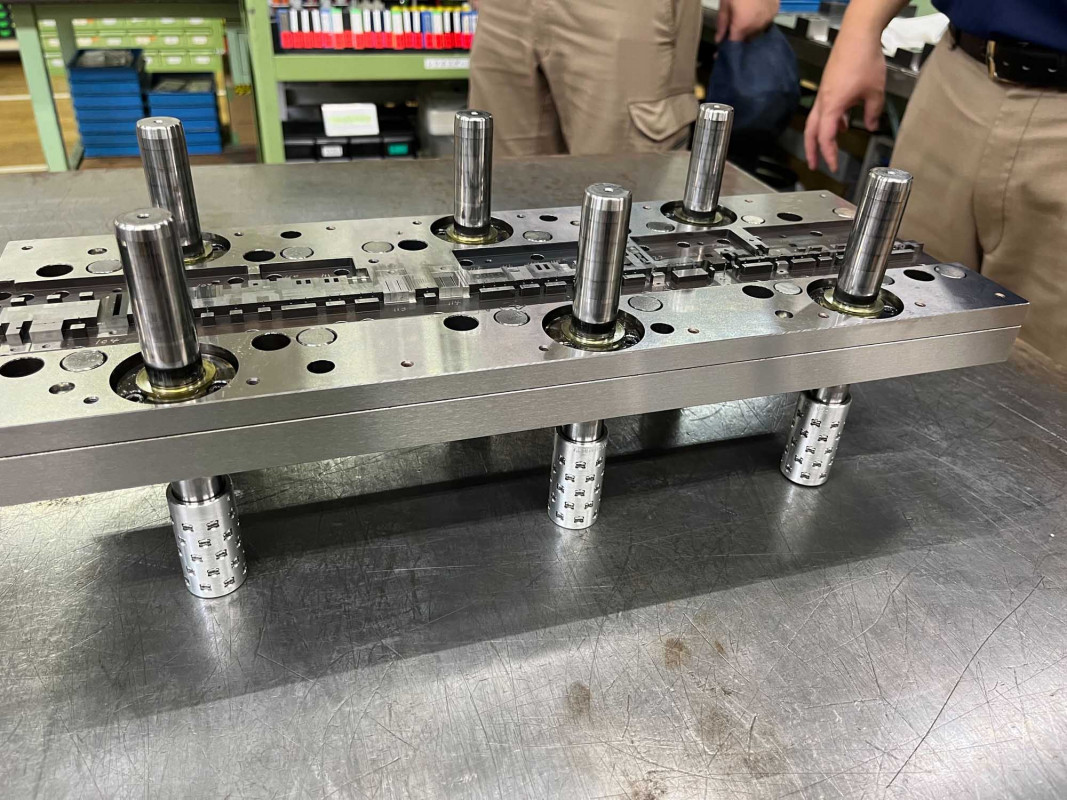

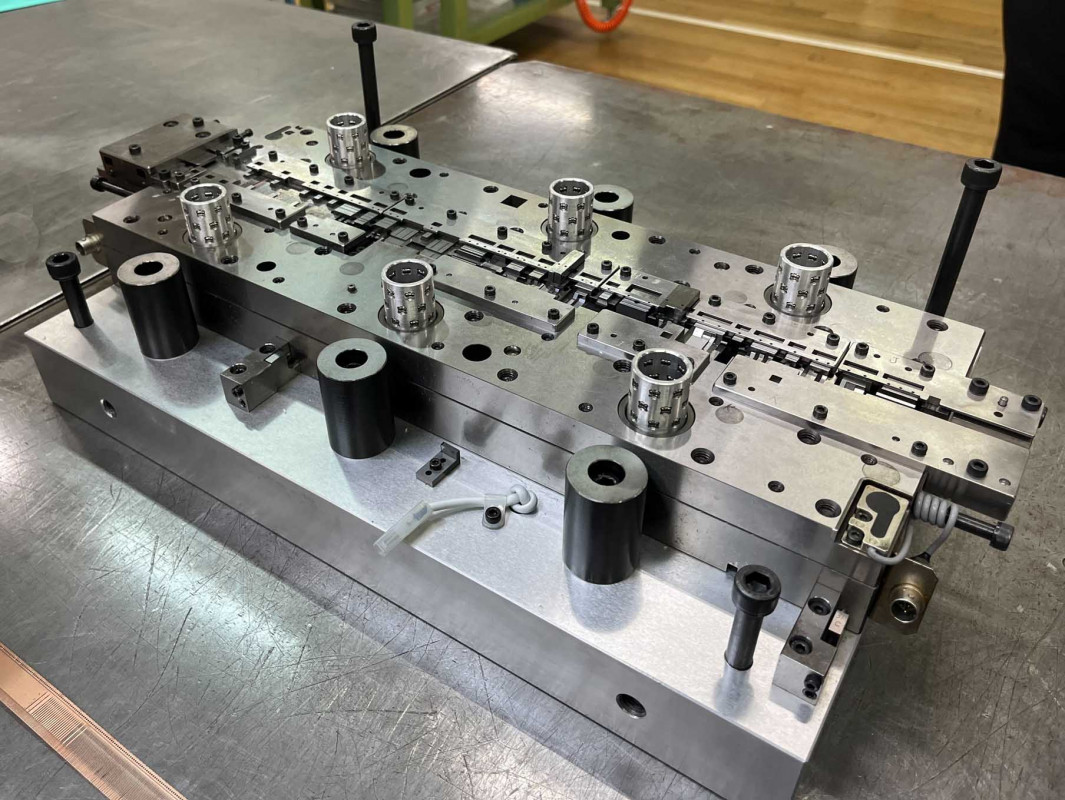

Zwar können die in der Firma vorhandenen Hochgeschwindigkeitspressen je nach Produkt bis zu mehr als 1.500 Hübe pro Minute erreichen. Um hierbei allerdings eine Bearbeitungsgenauigkeit im μm-Bereich sicher einhalten zu können, mussten bei der Beschaffung der für die Stanzwerkzeugherstellung verwendeten Führungselemente strengere Kriterien als bisher angewandt werden. Die aufgetretenen Probleme mit schwankender Produktqualität einerseits und verminderter Produktivität andererseits konnten durch einen Wechsel des Lieferanten gelöst werden.

Aufgefallen waren die Mängel, nachdem es sich zeigte, dass die bisherige Vorgehensweise bei der Werkzeugherstellung nicht zur Sicherung einer einwandfreien Produktion ausreichte. Bei der Abnahme nach der Herstellung eines neuen Werkzeugs wird der Schneidspalt zwischen Stempel und Matrize geprüft und eingestellt. Bei Werkzeugen mit den bisher verwendeten Führungen zeigte sich jedoch nach dem Aufspannen auf den Pressen, dass die dort jeweils ermittelten Maße des Schneidspalts nicht mit den von der Konstruktionsabteilung vorgegebenen Werten übereinstimmten. Außerdem wurde im Laufe der Produktion festgestellt, dass das Spaltspiel zwischen Stempel und Matrize jedes Mal Abweichungen aufwies, wenn das Werkzeug auf eine andere Presse gespannt wurde. Die Folge waren Toleranzüberschreitungen beim Produkt und damit ein Anstieg der Ausschussquote.

… wurden durch Umstellung auf Agathon-Führungen gelöst

Um diese Probleme zu lösen, wurden die bisher verwendeten Gleitführungen durch Rollenkäfig-Führungen des Schweizer Herstellers Agathon ersetzt. Agathon ist ein Präzisionsmaschinenhersteller mit einer über 100-jährigen Geschichte, der sich auf hochpräzise Teile für Press- und Spritzgusswerkzeuge spezialisiert hat und auf dem Weltmarkt einen guten Ruf genießt. Zu ihren Spitzenprodukten gehören spielfrei vorgespannte Führungssysteme mit Rollenkäfigen. Die mit höchster Präzision gefertigten Rollen haben einen im Vergleich mit Kugeln größeren Kontaktbereich mit der Führungssäule bzw. den Buchsen. Ein ebenso wichtiger Faktor ist der Übergang zu Mittenbund-Säulen, die mit der Platte fest verschraubt sind. Die bisher verwendeten glatten Säulen wurden lediglich eingepresst. Deshalb verhalten sie sich bei der Einwirkung von Querkräften wie ein mittig belasteter, auf zwei Stützen ruhender Träger. Die beiden am Mittenbund fixierten „Stummel“ der Agathon-Säule verhalten sich dagegen wie wesentlich kürzere, dafür jedoch einseitig fest verankerte Träger. Die Steifigkeit des Werkzeugaufbaus gegenüber der Wirkung von Querkräften ist dadurch erheblich größer. Im Ergebnis ergibt sich dadurch eine besonders hohe Präzision bei zugleich höchster Steifigkeit.

Nach Einsatz der Agathon-Führungen zeigte sich, dass die bisher auftretenden Schäden bzw. Verschleißerscheinungen an den Führungen fast auf Null zurückgingen. Die Produktqualität sowie die Lebensdauer der Werkzeuge stiegen deutlich an, während der Wartungsaufwand sowie der Montageaufwand beim Werkzeugwechsel erheblich zurückgingen. „Früher mussten wir beim Umspannen der Werkzeuge immer Anpassungen an den Schneidelementen vornehmen, aber nach dem Umstieg auf die neuen Führungen ist dies kaum noch erforderlich“, sagt Koji Wachi, Leiter der Technologieabteilung. Und Takuya Hoshino, stellvertretender Leiter der Technologieabteilung, ergänzt: „Früher waren mehr als zehn Personen mit der Wartung der Werkzeuge beschäftigt, aber nach dem Wechsel zu den neuen Führungen ging diese Zahl auf eine Handvoll zurück. Ich denke, der größte Erfolg der Umstellung besteht darin, dass der so eingesparte Arbeitsaufwand nun produktiv anderen Bereichen zugutekommt.“

Angestrebt wird ein Image als „proaktives“ Unternehmen

Derzeit konzentriert sich die Firma auf die weitere Förderung ihrer Humanressourcen. Fortschritte gibt es beispielsweise bei der Ausbildung von „technischen“ Verkäufern, d.h. Verkäufern, die etwas von Technik verstehen. „Wir haben eine Unternehmenskultur eingeführt, bei der alle drei bis fünf Jahre ein Wechsel von Mitarbeitern zwischen Produktion und Vertrieb stattfindet“, sagt Hiroshi Wachi, Leiter der Vertriebsabteilung. In einem Marktumfeld, in dem laut dem stellvertretenden Geschäftsführer Hoshino „ein Gefühl für Schnelligkeit von größter Bedeutung ist“, erweist sich die Fähigkeit, gleich schon beim Verkauf technische Fragen beantworten zu können, als eine große Stärke des Unternehmens.

Darüber hinaus strebt das Unternehmen laut CEO Satoru Ichimura gegenüber den Kunden ein Image an, das sich wie folgt beschreiben lässt: Man will als „proaktives“ Unternehmen wahrgenommen werden. Darunter ist zu verstehen, dass man bei Kundenanfragen nicht auf Ausflüchte zurückgreift, sondern vielmehr alles versucht, um die Wettbewerber durch bessere Technologie zu übertreffen. Zu diesem Zweck möchte er die Vertriebsmitarbeiter durch Produkte von höchster Qualität unterstützen und sie dazu motivieren, ständig nach weiteren Verbesserungen zu streben. Marktanalysten rechnen damit, dass die Nachfrage nach elektronischen Bauteilen mit dem Fortschreiten der Elektromobilität sowie zunehmender Automatisierung auch in Zukunft weiter ansteigen wird. Das Unternehmen bereitet sich systematisch darauf vor, hierauf proaktiv reagieren zu können.

(Quelle: Agathon AG, Schweiz; Autoren: Ichimura Seisakusho und Stefan Nobs)

Schlagworte

ElektromechanikFolgeverbundpressenFührungselementeMikrosteckverbinderPräzisionsteileTiefziehenWerkzeugbau