Steigerung der Energie- und Ressourceneffizienz beim Einsatzhärten

In einem aktuellen Vorhaben der Industriellen Gemeinschaftsforschung (IGF-Nr. 51 EWBR) unter Leitung der FOSTA – Forschungsvereinigung Stahlanwendung e. V., Düsseldorf entwickelten Wissenschaftler der Materialforschungs- und -prüfanstalt an der Bauhaus-Universität Weimar ein Konzept zur numerischen Ermittlung von Zielgrößen des Einsatzhärtens aus dem Bauteilbeanspruchungszustand und ermöglichen damit eine signifikante Steigerung der Energie- und Ressourceneffizienz beim Einsatzhärten.

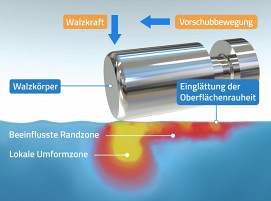

Durch das thermochemische Verfahren Einsatzhärten ist es möglich, die Verschleiß- und Schwingfestigkeiten von Stahlbauteilen zu erhöhen. Grundlage dafür bilden höherfeste Gefügezustände und Druckeigenspannungen. Diese werden durch die Einlagerung von Kohlenstoff (Aufkohlen) in die Metallkristallstruktur des Stahlwerkstoffes bei Temperaturen zwischen 850 °C und 1050 °C und eine anschließende schnelle Abkühlung (Abschrecken) erreicht.

Derzeitiger Stand der Technik ist, die Zielgrößen des Einsatzhärtens, wie die Aufkohlungs- und Einsatzhärtungstiefe sowie die Randhärte, empirisch anhand der globalen Geometrie des Stahlbauteils festzulegen. Auf Basis dieser empirischen Zielgrößen werden dann die notwendigen Prozessparameter des Einsatzhärtens, wie Kohlenstoffpegel und Aufkohlungszeiten bei gegebener Aufkohlungstemperatur ermittelt.

Im IGF-Projekt wurde ein Konzept zur numerischen basierten Ermittlung beanspruchungskontrollierter Zielgrößen des Einsatzhärtens entwickelt. In diesem Konzept bildet der Zustand des Stahlbauteils infolge einer äußeren Beanspruchung die entscheidende Grundlage. Maßgebend ist der tatsächliche Beanspruchungszustand im versagenskritischen Bereich des Stahlbauteils. Für genau diesen Bereich werden dann die notwendigen Zielgrößen des Einsatzhärtens definiert. Damit wird es möglich, beispielsweise Aufkohlungs- und Einsatzhärtungstiefen signifikant zu reduzieren. Gegenüber der bisherigen empirischen Vorgehensweise kann damit die Energie- und Ressourceneffizienz des Einsatzhärtens gesteigert werden.

Für die industrielle Anwendung wurde das Konzept in ein nutzerfreundliches Softwaresystem als Demonstrator integriert. Die Validierung des Konzepts erfolgte mittels Wellenproben mit unterschiedlichen Formen von versagenskritischen Bereichen (Abbildung 1).

Für eine torsionsbeanspruchte Wellenprobe mit Querbohrung (Kerbdetail) konnte beispielsweise durch die Anwendung des neuen Konzeptes die notwendige Gesamtprozesszeit um 45 % im Vergleich zur Standardeinsatzhärtung (Gasaufkohlung im Wärmebehandlungsofen) reduziert werden (Abbildung 2). Eine Reduzierung der Gesamtprozesszeit um 55 % wurde für eine biegebeanspruchte Wellenprobe mit Umfangskerb (Kerbdetail) erreicht (Abbildung 2). Experimentell konnte weiterhin nachgewiesen werden, dass durch die Reduzierungen keine negativen Auswirkungen auf die Beanspruchbarkeit der Stahlbauteile zu erwarten sind.

Das IGF-Vorhaben 51 EWBR / FOSTA-P 1318 „Steigerung der Werkstoff- und Ressourceneffizienz beim Einsatzhärten durch beanspruchungskontrollierte Kohlenstoff- und Härteprofile“ der FOSTA – Forschungsvereinigung Stahlanwendung e. V., Düsseldorf, wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Das Vorhaben wurde am Materialforschungs- und -prüfanstalt an der Bauhaus-Universität Weimar durchgeführt. Die Forschungseinrichtung und die FOSTA danken für die Förderung.

Kontakte:

FOSTA – Forschungsvereinigung Stahlanwendung e. V.

Sohnstraße 65

40237 Düsseldorf

Tel.: +49 211 30 29 76 00

E-Mail: fosta@stahlforschung.de

Materialforschungs- und -prüfanstalt an der Bauhaus-Universität Weimar

Postfach 2310

99404 Weimar

Tel.: +49 3643 564 0

E-Mail: info@mfpa.de

(Quelle: Pressemitteilung der FOSTA – Forschungsvereinigung Stahlanwendung e. V.)

Schlagworte

BauteilbeanspruchungEinsatzhärtenSchwingfestigkeitStähleVerschleißfestigkeit