Wie können additiv gefertigter und traditionell hergestellter Stahl optimal zusammen verarbeitet werden?

Nicht nur Produkte und Bauteile aus Kunststoff lassen sich in additiven Fertigungsverfahren, wie dem 3D-Druck herstellen, auch mit Metallen wie Stahl kann man drucken. Dieser additiv gefertigte Stahl kommt bereits vielfach zum Einsatz, besonders häufig in der Medizintechnik oder der Luftfahrt. Denn additiv gefertigter Stahl bietet viele Vorteile: „Es ist eine hervorragende Möglichkeit, um Einzelteile oder Kleinserien kosteneffizient herzustellen. Außerdem können Produkte sehr individuell angefertigt werden – beispielsweise Implantate in der Medizintechnik. Auch Reparaturen können einfacher und günstiger gestaltet werden, da nur die defekte Stelle ausgetauscht werden kann“, sagt Julianna Posey, Promovendin an der Hochschule Osnabrück und der University of Maryland Baltimore County (UMBC), USA.

Unterschiedliche Herstellungsverfahren ergeben unterschiedliche Mikrostrukturen

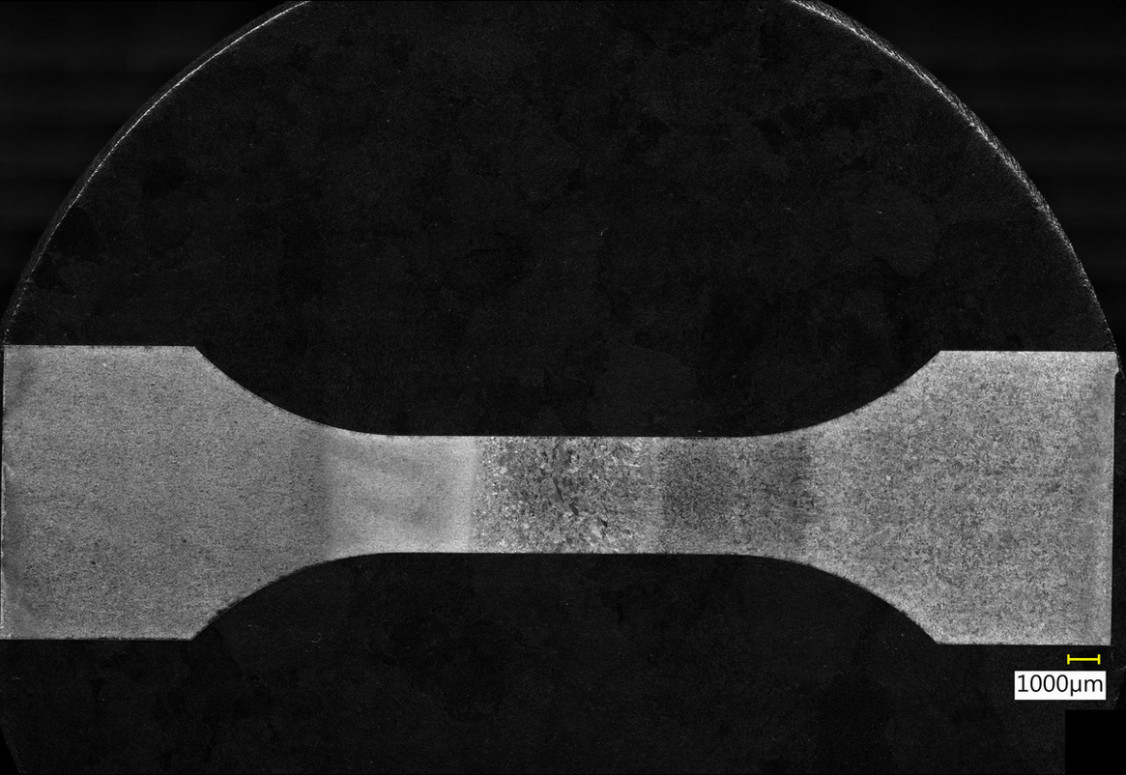

Doch darüber, wie sich additiv gefertigter Stahl in Kombination mit traditionell gefertigtem Stahl verhält, gibt es bisher nur wenige Studien. Posey untersucht daher in ihrer Promotion Schweißverbindung aus gegossenem und additiv gefertigtem Stahl. „Mein Fokus sind dabei die Ermüdungserscheinungen des gedruckten Stahls nach dem Schweißen – insbesondere die Mikrostruktur und wie sich diese durch das Schweißen verändert. Denn additiv gefertigter Stahl weist durch seine Herstellungsweise eine andere Mikrostruktur auf“, erklärt die US-Amerikanerin, die für ihre Promotion nach Deutschland gekommen ist. Grund dafür ist der Wärmefluss während der Produktion. Additiv gefertigter Stahl wird in einem Pulverbett hergestellt. Dieses Pulver wird mittels eines Lasers geschmolzen und so Schicht für Schicht das Bauteil oder Produkt aufgebaut. Dabei ist der Wärmeeinfluss sehr unterschiedlich. Daher ist auch die Mikrostruktur zunächst nicht gleichförmig. Erst durch eine anschließende Hitzebehandlung, wird sie gleichförmig und der Stahl kann verwendet werden.

In einem so neuen Gebiet zu forschen ist für die Ingenieurin besonders spannend: „Durch Ergebnisse und Information in einem so unerforschten Gebiet wird man zu einer Art Spezialistin. Das war am Anfang natürlich erstmal ungewohnt. Aber ich konnte mich immer auf Unterstützung durch meine Betreuer, Prof. Dr. Javad Mola von der Hochschule Osnabrück und Dr. Marc Zupan vom der UMBC, und meine Kolleg*innen verlassen.“ Auch seitens der Industrie gab es Hilfe. So wurden die Proben, die die Promovendin für ihre Versuche benutzt hat, extra von ausgebildeten Schweißer*innen im Volkswagen-Werk in Osnabrück gefertigt.

Schweißverbindung brechen häufig beim additiv gefertigten Stahl

Die Proben wurden verschiedenen Tests, wie beispielsweise Zugproben und Härteprüfung, unterzogen und anschließend analysiert. Dabei experimentierte Posey auch mit und ohne Schweißzusätzen. „Meine Untersuchungen haben gezeigt, dass die Schweißverbindung häufig auf der Seite mit dem additiv gefertigten Stahl bricht. Das zeigt uns, dass wir den Schweißvorgang anpassen müssen und additiv gefertigten Stahl nicht einfach verarbeiten können, wie gegossenen Stahl. Versuche mit Schweißzusätzen haben sich jedoch als vielversprechend erwiesen. Das zusätzliche Material füllt den Schweißspalt und absorbiert Wärme, wodurch die Größe die Wärmeeinflusszone verringert wird.“

Weitere Informationen:

M.Sc. Julianna Mariel Posey

Promovendin an der Hochschule Osnabrück und der University of Maryland, Baltimore County (Baltimore, USA)

Telefon: +49 (0) 541 969-2936

E-Mail: j.posey@hs-osnabrueck.de

(Quelle: Presseinformation der Hochschule Osnabrück, Autorin: Justine Prüne)

Schlagworte

3D-DruckAdditive FertigungLuftfahrtMedizintechnikSchweißbarkeitStähle