Verschleißteile beim Roboterschweißen: Ursachen für Stillstandszeiten

Der erste Teil unserer Serie zur Verringerung von Stillstandszeiten bei Schweißroboter-Anlagen hat sich mit dem Thema Roboterbrenner befasst. In diesem Artikel stehen die Verschleißteile im Mittelpunkt – wichtige Komponenten, die bei jedem Schweißprozess ganz vorne dabei sind.

Der erste Teil unserer Serie zur Verringerung von Stillstandszeiten bei Schweißroboter-Anlagen hat sich mit dem Thema Roboterbrenner befasst. Wir haben erklärt, was bei der Auswahl eines Roboterschweißbrenners zu beachten ist und haben die Brennerleistung, die Brennergeometrie sowie die Bedeutung der richtigen Programmierung betrachtet.

✓ Roboter-Schweißbrenner anwendungsgemäß auswählen

2. Verschleißteile (Stromdüse, Gasdüse, Gasverteiler und Liner) wählen

3. Schlauchpaket und Schlauchpaketführung

4. Roboterbrennerhalterung und Abschaltsicherung

5. Brenner-Reinigungsstation

In diesem Artikel stehen die Verschleißteile im Mittelpunkt – wichtige Komponenten, die bei jedem Schweißprozess ganz vorne dabei sind. Stromdüse, Gasdüse, Gasverteiler und Liner arbeiten dort, wo die größte Hitze herrscht, wo Schweißspritzer entstehen und wo die Materialqualität besonders wichtig ist. Denn Verschleißteilmaterial, mit dem schlecht gearbeitet werden kann, kann unnötige Stillstandszeiten verursachen. Nicht nur die regelmäßige Wartung, auch der Austausch solcher Verschleißteile sorgt für längere Standzeiten. Lesen Sie in diesem Beitrag, worauf Sie dabei achten sollten.

2. Die richtigen Verschleißteile wählen

Die Standzeit ist beim Roboterschweißen ein extrem wichtiges Thema. Jede Minute, die ein Schweißroboter nicht arbeiten kann, wird für Unternehmen teuer. Deshalb macht es keinen Sinn, bei der Qualität für Verschleißteile wie Stromdüse, Gasdüse, Düsenstock und Liner zu sparen. Denn jeder unfreiwillige Ausfall der Roboterschweißanlage kostet deutlich mehr als ein Verschleißteil von höherer Qualität.

Stromdüsen

Die Stromdüse oder das Stromkontaktrohr, wie sie auch genannt wird, soll den Schweißstrom optimal auf die endlos zugeführte Drahtelektrode übertragen. Der Draht hat dabei meist eine Vorschubgeschwindigkeit von 8 bis 18 m/min, bei manchen Prozessen kann die Geschwindigkeit auch höher sein.

Wenn man bei Roboter-Anlagen hohe Standzeiten erreichen will, sollte man auch bei den Stromdüsen, die man in großen Mengen braucht, ausschließlich auf Qualitätsprodukte setzen. Die Qualität zeigt sich dabei im Düsenmaterial und bei der Verarbeitung. Günstige Stromdüsen bzw. Stromkontaktrohre bringen oft Nachteile mit sich, denn sie müssen häufiger ausgetauscht werden, was jedes Mal zu einer Unterbrechung des Schweißprozesses führt. Darüber hinaus verschlechtern Stromdüsen aus weniger gutem Material und mit schlechterer Verarbeitung in der Regel auch die Schweißnahtqualität.

Stromdüsenverschleiß – die wichtigsten Ursachen:

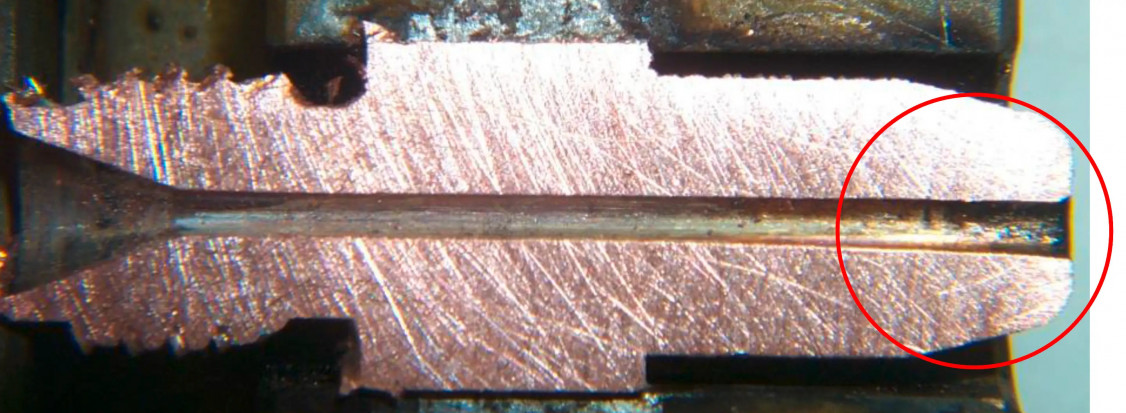

- Auswaschen der Bohrung/mechanischer Verschleiß: Dieser entsteht durch den Drahtelektrodenwerkstoff und die Stromdüsentemperatur.

→ Die Folge: Der Drahtlauf ist nicht mehr zentriert, der TCP ist beeinträchtigt

- Verschmutzung der Bohrung: durch Drahtabrieb und Ziehmittelrückstände

→ Die Folge: Festgesetzter Abrieb am Einlauf der Stromdüse oder Förderung des Abriebs durch die Stromdüse, unruhige Lichtbögen entstehen, Draht kann festbrennen

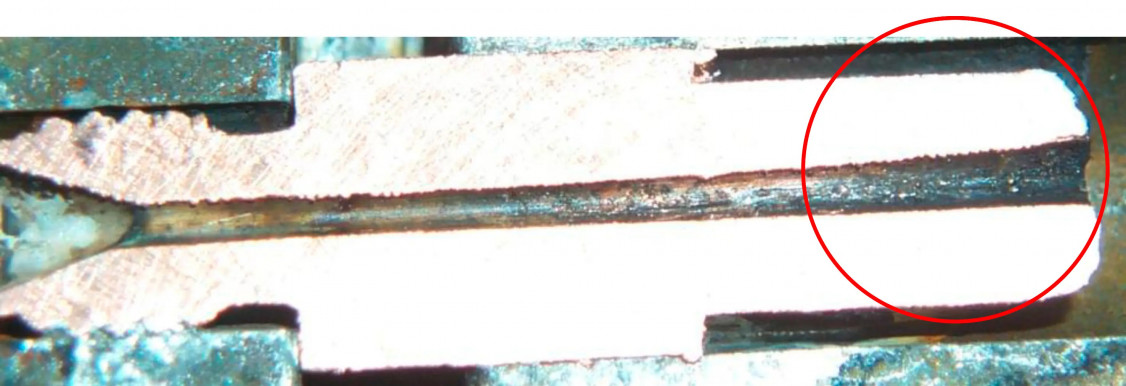

- Elektroerosiver Verschleiß: durch Mikrolichtbögen zwischen Draht und Stromdüse, die Material innerhalb der Bohrung abtragen

→Die Folge: „Auswaschen“ der Stromdüse

Das Material einer Stromdüse bzw. eines Stromkontaktrohrs sollte folgende vier grundsätzliche Anforderungen erfüllen:

- Hoher Verschleißwiderstand

- Gute Wärmeleitfähigkeit

- Hohe Warmfestigkeit

- Gute elektrische Leitfähigkeit

Wer sich mit Werkstoffkunde auskennt, weiß, dass es derzeit kein Material gibt, das alle Anforderungen gleichzeitig erfüllt. Deshalb muss man bei der Wahl einer Stromdüse noch weitere Aspekte betrachten: nämlich den Schweißdraht, die Schweißparameter und das verwendete Brenner-Schlauchpaket mit Gas- oder Flüssigkühlung. Zusätzlich ist das eingesetzte Schutzgas mit zu berücksichtigen, weil seine Zusammensetzung die Intensität des Lichtbogens bestimmt.

Elektrolytkupfer (E-Cu) und Kupfer-Chrom-Zirkon (CuCrZr) sind zwei Werkstoffe, die es schaffen, fast alle Anforderungen an eine Stromdüse sicher zu erfüllen.

E-Cu und CuCrZr: die Eigenschaften

Elektrolytkupfer leitet Elektrizität besser als Kupfer-Chrom-Zirkon, aber es verschleißt schneller. Mit einem Zirkonanteil werden Stromdüsen bzw. Stromkontaktrohre dagegen verschleißfester. Deshalb ist Kupfer-Chrom-Zirkon auch das Material, das für Stromdüsen beim Roboterschweißen empfohlen wird. Stromdüsen aus Elektrolytkupfer eignen sich für Stromstärken bis zu 350 Ampere. CuCrZr ist im Einkauf teurer, ermöglicht aber eine längere Standzeit. Die folgende Tabelle* stellt beide Werkstoffe gegenüber:

| Eigenschaften | E-Cu | CuCrZr |

|

Elektrische Leitfähigkeit bei 20 °C (m/ohm x mm2) |

≤ 57 | ≤ 43 |

| Wärmeleitfähigkeit bei 20 °C (Watt/(m x Kelvin) | ≤ 386 | ≤ 320 |

| Härte nach Vickers (HV) | ≈ 125 | ≈ 165 |

| Erweichungstemperatur (°C) | ≈ 260 | ≈ 500 |

*Die genannten Werte sind Mindestwerte und können entsprechend höher liegen.

Verarbeitungsqualität

Das Erkennungsmerkmal für eine hochwertige Stromdüse ist eine ausgewogene Gesamtgeometrie: Die Bohrung ist präzise und zentriert, die Oberfläche glatt und die Gewindeanschlüsse sind gut verarbeitet. Bei Stromdüsen von minderer Qualität ist dagegen die Oberfläche im Bereich der Bohrung rau. ABICOR BINZEL zum Beispiel setzt bei der Herstellung von Stromdüsen ein Hochgeschwindigkeits-Tiefbohrverfahren ein und gewährleistet eine konstant hohe Qualität von Bohrungstoleranzen und Oberflächenrauheit in der Bohrung.

Praxis-Tipp

→ Setzen Sie auf Stromdüsen mit hoher Material- und Verarbeitungsqualität.

Gasdüsen

Ganz gleich, ob beim Hand- oder Roboterschweißen: Gasdüsen sollten bei allen Anwendungen für eine optimale Schutzgasabdeckung und eine gute Zugänglichkeit zum Bauteil sorgen.

Durch ihre Position direkt am Schweißprozess kommen sie ständig mit umherfliegenden Schweißspritzern in Kontakt. Hauptursache für den Verschleiß von Gasdüsen ist deshalb auch die starke Spritzeranhaftung, die zu Problemen bei der Gasabdeckung sowie Brückenbildung und in deren Folge zu Kurzschlüssen führt.

Für manche Arbeiten wird ein größerer Tip-Stick-out eingesetzt. Dabei ragt die Stromdüse weiter aus der Gasdüse heraus, damit man mit ihr beispielsweise näher an die zu schweißende Fuge herankommt. Bei Gasdüsen, die weiter vom Prozess entfernt sind, muss für eine ausreichende Schutzgasabdeckung dagegen mehr Gas zugeführt werden. Allerdings setzen sich durch die Entfernung vom Prozess auch weniger Schweißspritzer an der Gasdüse fest. Gelöst werden kann das Dilemma mit sogenannten Engspaltdüsen, kombiniert mit

Engspaltstromdüsen. Dank deren besonderer Geometrie lassen sich selbst tiefe Spalte erreichen und es ist möglich, von der Wurzel bis zur Decklage zu schweißen.

Der Basiskörper aus Kuper ist bei den meisten Roboterschweiß-Gasdüsen mit einer Oberflächenbeschichtung versehen. Diese macht die Oberfläche härter und sorgt für einen Reflexionseffekt, sodass Schweißspritzer weniger anhaften.

Dennoch bleiben Schweißspritzer die Hauptbelastung für Gasdüsen. Ist der Schweißprozess gut eingestellt, kann die Spritzerbildung zwar deutlich reduziert werden, ganz verhindert werden kann sie beim MIG/MAG-Schweißen allerdings nicht.

Praxis-Tipps

→ Programmieren Sie beim Roboterschweißen Reinigungsintervalle fest ein, um festsitzende Schweißspritzer zu entfernen und Spritzerbildung zu vermeiden.

→ Verwenden Sie geschraubte statt gesteckte Gasdüsen. Diese sitzen beim Schweißen und beim Reinigen in der Regel fester und sicherer am Brenner.

Spritzerschutz und Gasverteiler

Manche Roboterbrennersysteme geben vor, ob ein Spritzerschutz oder ein Gasverteiler eingesetzt werden muss. Wenn nicht, ist im Einzelfall zu entscheiden, was eingesetzt wird. Für das Schweißen von Aluminium und Edelstahl wird häufig ein Gasverteiler verwendet, weil dabei eine möglichst laminare Gasabdeckung benötigt wird. Der Gasverteiler wirkt wie eine Gasdusche und sorgt damit für eine sehr gute Schutzgasabdeckung. Auch der Spritzerschutz verbessert die Gasabdeckung und hält sie vor allem gleichbleibend gut. Denn durch dieses Verschleißteil erhält der Reinigungsfräser einen sehr guten Zugang bis tief in den Brennerkopf, oftmals sogar bis über die Gasbohrungen im Innenrohr.

Praxis-Tipp

→ Bei beiden Verschleißteilen – Gasverteiler und Spritzerschutz – sollte auf hochtemperaturbeständiges Material geachtet werden. Das reduziert die Stillstandszeiten und verlängert die Standzeit von Roboterbrennersystemen, bei denen in der Regel mit sehr hoher Belastung geschweißt wird.

Führungsspiralen, Drahtseelen, Liner

Das Angebot an Linern auf dem Markt ist groß und schon bei der Auswahl der passenden Führungsspirale für Schweißroboter gibt es einiges zu beachten. Der Liner muss immer auf den zu fördernden Draht abgestimmt sein. Bei weichen Drähten eignen sich Kunststoffseelen und bei Stahldrähten Stahlspiralen. Folgende Grundregel hilft bei der Liner-Auswahl weiter: Ein Liner muss die Reibungskräfte kompensieren, die die Drahtelektrode verursacht.

Der Draht des Liners braucht deshalb folgende drei Eigenschaften:

- Hohe Ausgangsfestigkeit

- Wicklung mit hoher Vorspannung

- Saubere und riefenfreie Oberfläche, auch nach dem Wickeln

Führungsspirale immer passend zum Draht

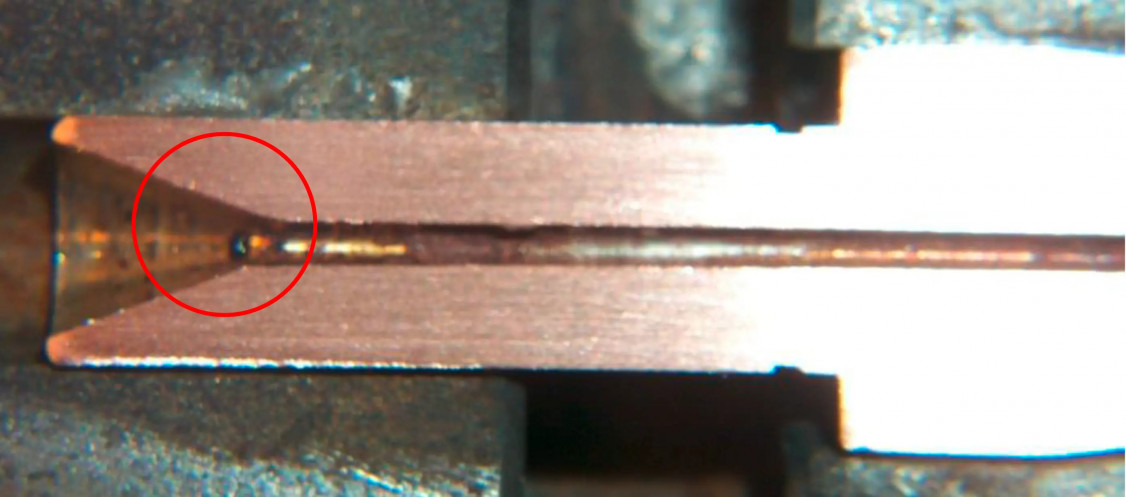

Passt die Führungsspirale nicht zum Draht, entstehen Störungen, beispielsweise bei der Kombination eines sehr weichen Aluminiumdrahts mit einer harten Führungsspirale: Hier wird Metallpulver abgerieben, das sich an Engstellen der Stromdüse festsetzen kann und so die Drahtführung blockiert.

Richtige Liner-Montage

Ein Liner sollte immer leicht auf Druck gesetzt sein. Dies ist der Fall, wenn er 3–5 mm länger ist als das Schlauchpaket. Dann kann er sich mit Druck gegen den konischen Einlauf der Stromdüse legen. Damit hat die Führungsspirale innerhalb des Schlauchpakets kein Spiel und kann sich nicht bewegen. Das ist wichtig, weil vor allem bei weichen Drähten die Gefahr besteht, dass sie zur Seite ausbrechen und sich ineinander verwickeln. Dieses Phänomen heißt „Bird Nesting“ (Nestbildung) und kann überall dort entstehen, wo Drähte auf dem Weg zum Prozess Ausweichmöglichkeiten haben.

Regelmäßiger Liner-Austausch

Auch wenn Draht und Führungsspirale perfekt zusammenpassen, gibt es Verschleißerscheinungen: Drahtpartikel werden abgerieben oder es bildet sich Drahtabrieb, der sich an den Verbindungsstellen ablagert. In der Folge kann beispielsweise der Lichtbogen unruhig werden, der Draht schwerer durch das Schlauchpaket laufen oder sogar komplett blockieren. Weitere mögliche Auswirkungen können dann richtig ärgerlich und kostspielig werden: Rückbrand durch Verschmelzen des Drahts mit der Stromdüse, Prozessunterbrechung und manuelle Nachbearbeitung des Bauteils. Durch den rechtzeitigen vorbeugenden Austausch der Führungsspirale können diese teuren Folgen verhindert werden.

Praxis-Tipps

→ Fixieren Sie die Führungsspiralen beim Einbau mit einem Haltenippel oder einer Haltescheibe am Schlauchpaketanschluss.

→ Sorgen Sie für einen festen Sitz der Liner im Schlauchpaket ohne Bewegungsspielraum.

→ Achten Sie darauf, dass alle Schnittstellen nach innen und außen absolut gratfrei sind.

→ Setzen Sie die Liner auf Druck.

→ Wählen Sie eine Führungsspirale, die zum Draht passt. Alles Wichtige zu Führungsspiralen finden Sie auch in dem Blogbeitrag zum Thema „Praxis-Tipps Schweißen: Schweißdraht und Drahtseele“.

→ Wechseln Sie den Liner in festen Abständen, die auf den jeweiligen Prozess abgestimmt sind.

Über Anmerkungen und Fragen zu den Verschleißteilen und Stillstandszeiten bei Schweißrobotern freuen wir uns – kontaktieren Sie uns gerne:

Kontakt aufnehmen

Im nächsten Blogbeitrag zum Thema schauen wir uns Schlauchpaket, Schlauchpaketführung, Brennerhalterung und Abschaltsicherung sowie die Brennerreinigung mit einer Reinigungsstation näher an.

(Quelle: Alexander Binzel Schweisstechnik GmbH & Co.KG)

Schlagworte

AutomationGasdüsenGasverteilerLinerMAG SchweißenMIG SchweißenRoboterschweißenRobotikSchweißroboterStillstandszeitStromdüsenVerschleißVerschleißteile