Lichtbögen – die Ursache für Schweißspritzer beim MSG-Schweißen

Das in der Schweißtechnik am häufigsten eingesetzte Verfahren ist das Metall-Schutzgas-Schweißverfahren, kurz MSG-Schweißen oder MIG/MAG-Schweißen. Allerdings hat dieses populäre Verfahren einen Haken: die Spritzerbildung. Sie lässt sich beim MSG-Schweißen nie komplett vermeiden. So gut wie keine Spritzer entstehen dagegen beim WIG-Schweißen und beim Plasmaschweißen. Warum nutzt man dann nicht grundsätzlich das WIG- oder Plasmaschweißverfahren? Um das zu verstehen, müssen der Prozess des MIG/MAG-Schweißens und die Schweißspritzer-Ursachen genauer beleuchtet werden.

MIG/MAG-Schweißen – schnell und wirtschaftlich

Das MSG-Schweißverfahren wird vor allem aus wirtschaftlichen Gründen so häufig beim Fügen von Blechen bevorzugt. Beim MIG/MAG-Schweißen ist die Abschmelzleistung des Zusatzwerkstoffs besser als beim WIG- und beim Plasmaschweißen. Damit ist eine höhere Schweißgeschwindigkeit möglich. Diese wird auch durch die drei Lichtbogenarten beeinflusst, die beim Metall-Schutzgasschweißen zur Auswahl stehen.

Ist eine besonders hochwertige, ansprechende Optik gefragt, scheidet das MSG-Schweißverfahren wegen der Spritzerbildung jedoch meist aus. Die Nachbearbeitung, um die Spritzer zu entfernen, kostet viel Zeit und Geld. Bei einigen Werkstoffen ist Nacharbeit von vornherein ausgeschlossen, zum Beispiel bei Edelstahl. Hier würde eine mechanische Nachbearbeitung das Erscheinungsbild der Oberfläche zerstören. Für eine einwandfreie Optik mit wenig Nacharbeit sind daher das WIG- oder das Plasmaschweißverfahren zu empfehlen, auch wenn sie mehr Zeit erfordern.

Essenziell beim MSG-Schweißen sind die verschiedenen Lichtbögen, die genutzt werden. Sie beeinflussen die Schweißspritzer-Ursache unterschiedlich.

Wie funktioniert das MSG-Schweißen?

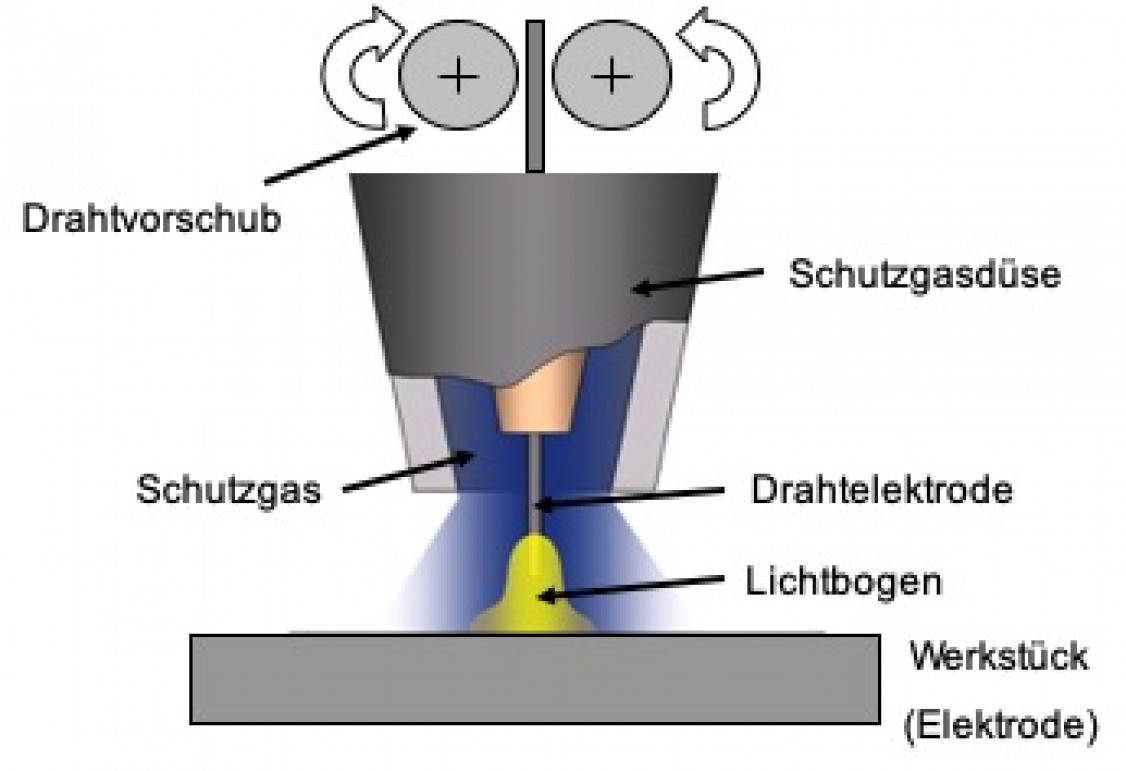

Das Metall-Schutzgasschweißen arbeitet mit einem Zusatzstoff in Form eines endlosen Schweißdrahts. Dieser wird stark erhitzt und unter einer Schutzgasabdeckung abgeschmolzen. Ein so genannter Lichtbogen produziert dabei die Energie, die man für das Schmelzen des Zusatzwerkstoffes benötigt. Der Lichtbogen besteht aus ionisiertem Schutzgas, das sich bildet, wenn der Lichtbogen gezündet wird. Durch die extrem hohen Temperaturen bei der Zündung spaltet sich das neutrale Schutzgas in positiv geladene Atomrümpfe und negativ geladene Elektronen. In der Regel liegt das Werkstück am negativen Pol des Schweißkreises an und es entsteht zwischen der Drahtspitze und dem Werkstück eine Lichtbogensäule. In dieser schmilzt der Draht mit Zusatzwerkstoff ab und gelangt ins Schweißbad.

Je nach eingesetzten Schutzgasarten und Stromstärkebereichen entstehen dabei unterschiedliche Lichtbogenarten.

Schweißfehler werden durch die sogenannte Schutzgasglocke verhindert, die vom Schweißgas gebildet wird und die Schweißstelle vor Verunreinigungen durch Sauerstoff, Wasserstoff und andere Partikel aus der Umgebungsluft schützt. Dies beugt qualitätsmindernden Reaktionen wie Porenbildung, Rissen und Partikeleinschluss vor.

Der eigentliche Fügeprozess läuft unter der Schutzgasglocke ab: Der geschmolzene Draht füllt die Fuge zwischen zwei Bauteilen oder Blechen und verbindet sie. Ist die geschweißte Stelle abgekühlt, sind die beiden Werkstücke dann dauerhaft verbunden.

Mit welcher Lichtbogenart beim MIG/MAG-Schweißen gearbeitet wird, hängt von der Blechdicke und von der gewünschten Schweißgeschwindigkeit ab. Am häufigsten wird mit dem Kurzlichtbogen, dem Sprühlichtbogen und dem Impulslichtbogen geschweißt.

Die drei wichtigsten Lichtbogenarten

Kurzlichtbogen, Sprühlichtbogen oder Impulslichtbogen werden zusammen bei 90 Prozent aller MIG/MAG-Schweißanwendungen eingesetzt.

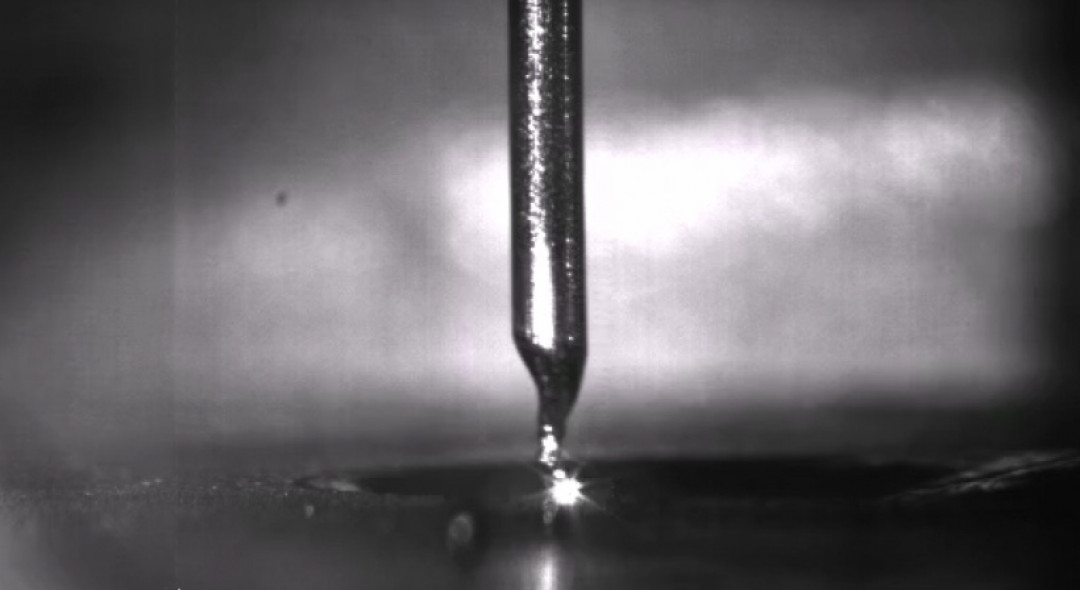

Kurzlichtbogen: für Dünnblech, spritzeranfällig

Das MSG-Schweißen mit einem normalen Kurzlichtbogen ist äußerst spritzeranfällig, denn es kommt dabei regelmäßig zu Kurzschlüssen: immer dann, wenn ein Stück Schweißdraht geschmolzen ist und in das Schmelzbad übergeht. Dieser Vorgang läuft unkontrolliert ab und erzeugt daher häufig Spritzer. So kann ein übergehender Drahttropfen aufplatzen und als Schweißspritzer neben das Schweißbad fallen. Abhilfe schaffen kann ein sogenannter geregelter Kurzlichtbogen. Schweißtechnik-Anbieter haben dafür spezielle Schweißprozesse* wie Cold Steel (CMT = Cold Metal Transfer), Cold Arc und Steel Root entwickelt, die den Kurzschlussstrom und die Spritzerentstehung deutlich begrenzen.

Typische Anwendungen für den Kurzlichtbogen ist das Schweißen dünnerer Bleche bis ca. 2 Millimeter mit niedrigeren Schweißstromstärken bis maximal 200 Ampere.

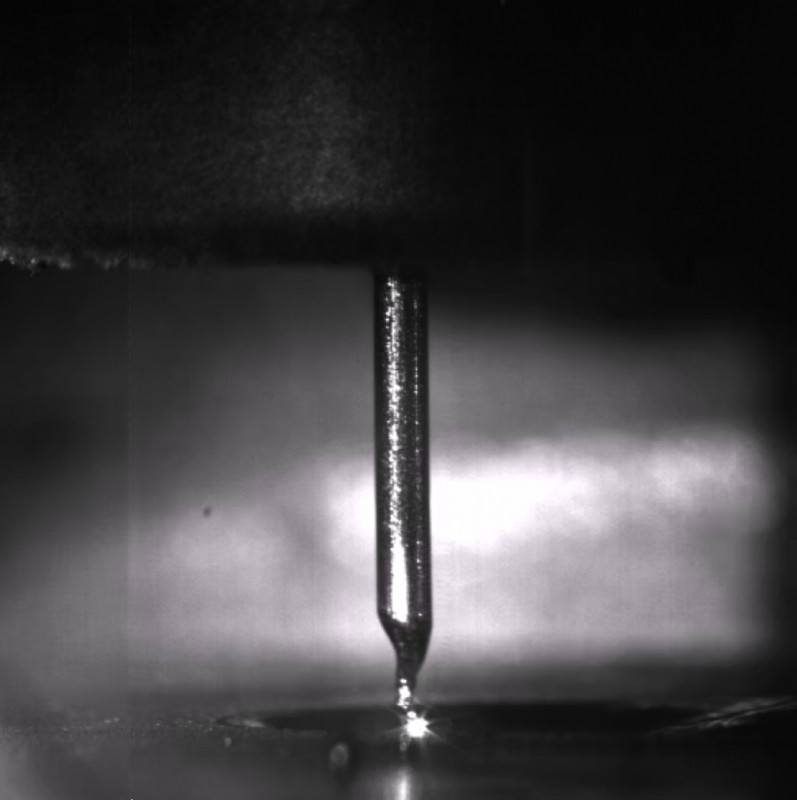

Sprühlichtbogen: für Dickblech, spritzerarm

Ist mehr Power gefragt, kommt der Sprühlichtbogen zum Einsatz. So erfordert zum Beispiel das Schweißen dickerer Bleche ab ca. 2 Millimeter höhere Stromstärken, um einen tiefen Einbrand zu erreichen. Üblich sind in diesem oberen Leistungsbereich 200 bis 500 Ampere. Der Sprühlichtbogen kommt ohne Kurzschlüsse aus. Der Schweißdraht verflüssigt sich unter hoher Leistung und bildet extrem feine Tröpfchen. Diese fallen in einem spritzerarmen Prozess in das Schweißbad. Ganz ohne Schweißspritzer läuft aber auch das Schweißen mit dem Sprühlichtbogen nicht ab. Neben dem Schweißbad können sich sehr feine und regelmäßig verteilte Spritzer bilden.

Sprühlichtbögen bieten beispielsweise die Marken Power Steel und Fast Steel. Sie ermöglichen ein schnelleres Schweißen und sind gleichzeitig doch vergleichsweise spritzerarm. Die höhere Schweißgeschwindigkeit reduziert zudem den Wärmeeintrag in das Werkstück und damit dessen Verzug.

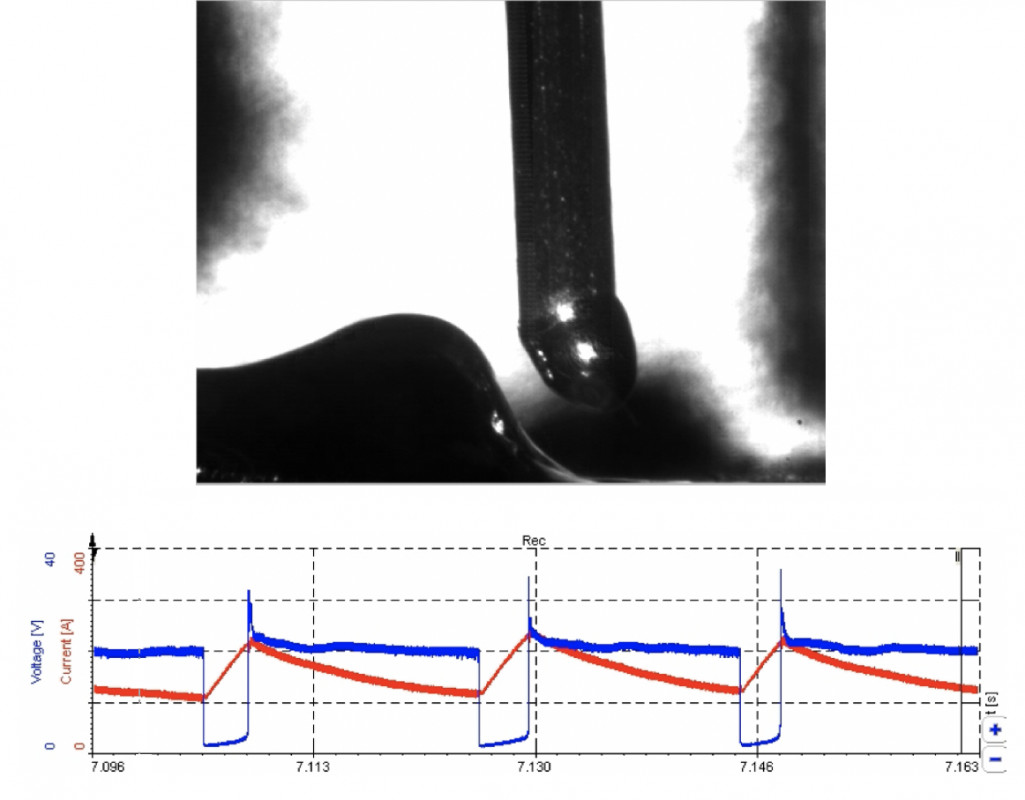

Impulslichtbogen: kontrolliert, fast spritzerfrei

Mit dem Impulslichtbogen lässt sich der MSG-Schweißprozess am besten steuern und so Schweißspritzer vermeiden. Das Schweißen mit Impulslichtbogen ist ideal für Blechstärken von 0,5 bis 4 Millimeter. Der Impulslichtbogen arbeitet mit einem Wechsel zwischen Grundstrom und Impulsstrom gemäß eingestellter Frequenz und Impulszeit. Die Stromstärke wird so lange gesteigert, bis der Schweißdraht anschmilzt und genau ein Tropfen ohne Kurzschluss ins Schweißbad übergeht. Pro Impuls gelangt bei diesem kontrollierten Prozess also ein einzelner Tropfen spritzfrei ins Schweißbad. In der Praxis funktioniert das jedoch nicht immer. Berührt ein Schweißtropfen mit seiner Spitze bereits das Schweißbad während er oben noch am Drahtende hängt, leitet er Strom und es entsteht ein unbeabsichtigter Kurzschluss. Dadurch platzt der Tropfen auf und Schweißspritzer haften sich an, ungünstigstenfalls sogar mehr als beim Kurzlichtbogen.

Wie der Impulslichtbogen arbeitet, sehen Sie in diesem Video:

Um die Schweißspritzer-Ursache zu finden, muss man sich also mit den drei Lichtbogenverfahren Kurzlichtbogen, Sprühlichtbogen und Impulslichtbogen auseinandersetzen. Dann lässt sich erkennen, wie sich Schweißspritzer grundsätzlich bilden und wie häufig sie entstehen.

Den passenden Lichtbogen wählen

Um bei dünnen Blechen eine optisch schöne Schweißnaht von hoher Qualität zu schaffen, sollte mit Impulslichtbogen geschweißt werden. Weil die Abschmelzleistung beim Impulslichtbogen aber eher gering ist, eignet er sich nicht für dicke Bleche. Für diese ist ein Sprühlichtbogen die richtige Wahl, weil er pro Stunde mehr Kilogramm Draht in die Schweißfuge bringt. Ein Nachteil des Impulslichtbogens ist der vergleichsweise hohe Preis der Schweißstromquellen, die für die Parametereinstellung mit einer Impulsregelung ausgestattet sein müssen. Wer eine kostengünstige Alternative für dünne Bleche sucht, kann mit dem Kurzlichtbogen schweißen, muss jedoch eine höhere Spritzerbildung in Kauf nehmen.

Eine zweite Alternative ist der geregelte Kurzlichtbogen. Mit ihm lässt sich die Spritzerbildung gut reduzieren. Schweißstromquellen für geregelte Kurzlichtbögen benötigen aber ebenfalls eine elektronische Regelung und kosten daher mehr als Geräte für normale Kurzlichtbögen.

Schweißspritzer-Ursache kennen, richtige Technik wählen

Entscheidend für die Wahl des Schweißlichtbogens sind im Endeffekt immer die Anforderungen der Anwender. Schweißspritzer sind kein größeres Problem, wenn etwa die Qualität weniger wichtig ist und daher auf eine Nachbearbeitung verzichtet werden kann. Soll aber ein Werkstück weiterverarbeitet, beispielsweise lackiert werden, dann verursacht eine nachträgliche Spritzerentfernung viel Arbeit und Kosten.

Baustahl, der am häufigsten geschweißte Werkstoff, bildet sehr häufig Schweißspritzer. Beim Edelstahlschweißen entstehen im Vergleich dazu weniger Spritzer, weil die Edelstahl-Schmelze etwas dickflüssiger ist. Aluminium neigt beim Schweißen ebenfalls zur Spritzerbildung. In der Regel wird dabei aber mit Wechselstrom oder Impulsschweißen gearbeitet wird, was generell weniger Schweißspritzer verursacht.

Die Lichtbogenart wird nach technischen und wirtschaftlichen Kriterien ausgewählt. Kennt man die Ursachen für Schweißspritzer, kann man sie mit der geeigneten Technik zielgerichtet vermeiden. Oder man setzt nicht auf Technik, sondern auf spezielle Trennmittel. Diese bieten einen effektiven Schutz vor Spritzeranhaftungen auf Werkstücken und Schweißbrennern.

Schweißtrennmittel: guter Schutz vor Spritzeranhaftungen

Beim MIG/MAG-Schweißen können Schweißspritzer auch beim Einsatz bester Technik nicht hundertprozentig verhindert werden. Durch eine Vorbehandlung mit Schweißtrennmitteln kann jedoch erreicht werden, dass sich Schweißspritzer nicht so einfach am Werkstück, an den Verschleißteilen von Brenner bzw. Brennerhals und an den Spannelementen festsetzen. Das Trennmittel erzeugt einen Schutzfilm, der dafür sorgt, dass umherfliegende Partikel aus dem Schweißprozess abprallen oder nur leicht anhaften. Aufgesprüht auf Spannvorrichtungen sorgt ein Trennmittel für eine sichere Aufnahme und Entnahme der Werkstücke. Zum Schutz der Verschleißteile wie Gasdüse, Stromdüse und Gasverteiler vor Spritzeranhaftung kann zusätzlich das Frontend des Schweißbrenners mit Trennmittel behandelt werden.

Partikel, die sich an der Innenwand der Gasdüse und am Gasverteiler anhaften, können problematisch für die Gasabdeckung werden. Spritzer an der Stromdüse wiederum verursachen Drahtrückbrenner oder Drahtfestbrenner. Eine Spritzerbrücke zwischen Gasdüse und Stromdüse hat noch größere Folgen: einen Kurzschluss, der den Schweißbrenner massiv beschädigt oder sogar komplett zerstört.

ABICOR BINZEL hat verschiedene Schweißtrennmittel im Programm, um Werkstücke und Brenner vorzubereiten:

Speziell für das Werkstück eignet sich ABIBLUE NF. Auf Brenner-Verschleißteile abgestimmt sind das Super Pistolenspray NF, die Schweißschutzpaste Düsofix und das Keramikspray. Das Super Pistolenspray NF ist für Werkstücke, Verschleißteile und Spannelemente gleichermaßen geeignet.

Wie man Trennmittel am besten einsetzt, haben die Experten von ABICOR BINZEL in einem Webinar mit dem Titel „Warum Trennmittel & Co. beim Schweißen nicht fehlen sollten“ erklärt. Eine kostenlose Aufzeichnung des Webinars können Sie hier anfordern:

Bei den vielfältigen Ursachen für Schweißspritzer ist ein Verständnis für ihre Entstehung ebenso sinnvoll, wie das Wissen um wirksame vorbeugende Trennmittel, die die Spritzeranhaftung reduzieren oder erschweren. Die regelmäßige Kontrolle der Schweißausrüstung und vor allem der Verschleißteile ist aber in jedem Fall wichtig. Sie sichert die lange Lebensdauer des Schweißbrenners und hochwertige Schweißergebnisse. Denn das Ziel ist immer eine Schweißnaht in hoher Qualität.

*Alle hier genannten Warenzeichen sind Eigentum der jeweiligen Firmen.

(Quelle: Alexander Binzel Schweisstechnik GmbH & Co. KG)

Schlagworte

BaustahlBlecheEdelstahlMAG SchweißenMetall-SchutzgasschweißenMIG SchweißenMSG SchweißenPlasmaschweißenSchweißenSchweißspritzerSchweißtechnikSchweißtrennmittelWIG Schweißen