50 Jahre Raiser Reibschweißtechnologie: Pionier und Trendsetter mit der „Fähigkeit zu verbinden“

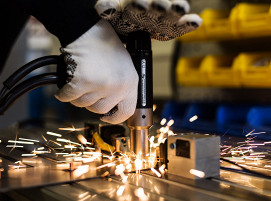

Reibung und Druck – das Prinzip des Reibschweißen ist einfach und genial, und hat sich in den vergangenen Jahrzehnten aufgrund seiner vielfältigen Möglichkeiten und beeindruckenden Vorteile zu einem der sichersten und wirtschaftlichsten Fügeverfahren der modernen Fertigungstechnik bzw. in der Massenproduktion entwickelt. Großen Anteil daran hat die Klaus Raiser GmbH & Co. KG aus Eberdingen. Seit 50 Jahren treibt das Unternehmen als Pionier und Trendsetter die Entwicklung der Reibschweißtechnologie stetig voran. Kunden in den Schlüsselindustrien profitieren weltweit von leistungsstarken, energieeffizienten Raiser Reibschweißmaschinen oder von der Bauteil-Lohnfertigung. Raiser zählt hier im DACH-Raum zu den Reibschweiß-Technologieführern.

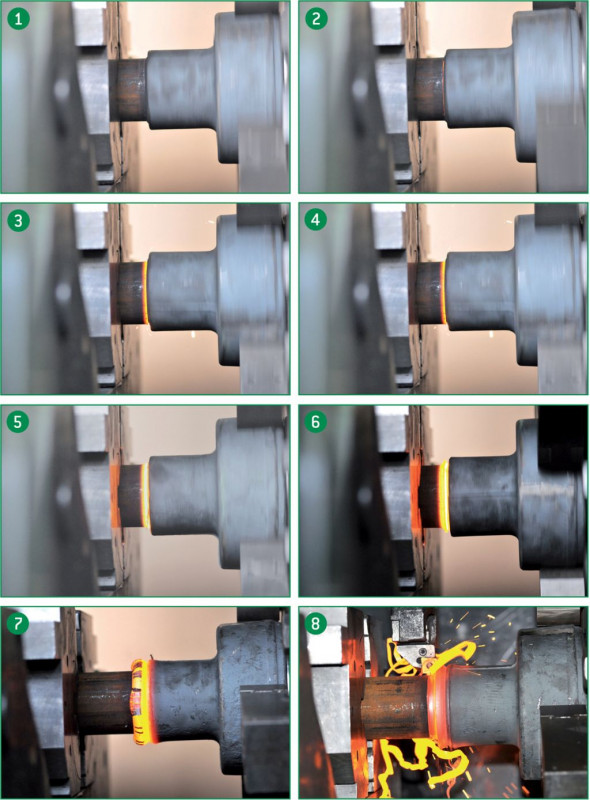

Das Reibschweißen ist ein Schweißverfahren aus der Gruppe des Pressschweißens, wurde in den 1950er Jahren entwickelt und für industrielle Anwendungen nutzbar gemacht – das Prinzip: Die beiden zu verbindenden Werkstücke werde aufeinander zubewegt. Dabei rotiert das eine Fügeteil extrem schnell um die eigene Achse (Rotationsreibschweißen) oder schwingt hin und her (Linearreibschweißen), während das andere stillsteht. Treffen die beiden Werkstücke zusammen, erzeugt die Reibung enorme Hitze, und an den Kontaktflächen bilden sich chemische Brücken. Sobald diese ihre höchstmögliche Dichte erreicht haben, wird die Bewegung angehalten und gleichzeitig der Pressdruck deutlich erhöht. Danach sind die Teile verschweißt. Der charakteristische Materialwulst an der Kontaktstelle kann durch anschließendes Abdrehen schnell und problemlos entfernt werden. Heute ist Reibschweißen eines der sichersten Verbindungsverfahren für die moderne Massenfertigung. Es nimmt in vielen industriellen Fertigungsbereichen einen festen Platz ein, und Reibschweißverbindungen gewährleisten einen hohen und leicht reproduzierbaren Qualitätsstandard.

Ein besonderer Vorteil: Reibschweißen ermöglicht das Fügen unterschiedlichster Werkstoffe, da sich die Verbindung nicht über die schmelzflüssige Phase bildet. Noch interessanter als die Möglichkeiten zum Verbinden verschiedener Stahlwerkstoffe ist die Kombination verschiedener Nichteisenwerkstoffe untereinander bzw. mit Stahl. Beispielhaft aus einer nahezu unbegrenzten Applikationsliste sind Stahl-Kupfer- und Aluminium-Kupfer-Verbindungen für Druckgusskolben und die Elektronikindustrie zu nennen. Dabei hat Reibschweißen viele Vorteile: Taktzeiten von wenigen Sekunden sowie sehr hohe Qualität der Schweißnähte. So hat die Verbindungsnaht bei diesem Schmiedegefüge durch die Vollverschweißung meist eine höhere Festigkeit als das Grundmaterial selbst. Dabei ist das Verfahren so sicher und reproduzierbar, dass so gut wie kein Ausschuss entsteht.

Pionier und Trendsetter beim Lohnschweißen und Maschinenbau

1969 gründete Klaus Raiser seinen Betrieb als Zulieferer für Schweißkonstruktionen in Eberdingen im Landkreis Ludwigsburg. Danach fand der Firmengründer schnell zu dem bis dahin eher unbekannten Reibschweißen und erkannte die vielen Vorteile und Möglichkeiten. Seit 1974 ist die Reibschweißtechnologie in ihren vielen Facetten Kerngeschäft des Unternehmens und ebnet Raiser bis heute den Weg vom Handwerksbetrieb zu einem weltweit gefragten Technologieunternehmen, das dieses leistungsfähige Verfahren stetig weiterentwickelt und vorantreibt. Zu den Kunden zählen u. a. Maschinen- und Anlagenbauer sowie zahlreiche Automobilhersteller und -zulieferer jeder Größenordnung.

Mit stetem Erfolg wuchs das Unternehmen solide. So erweiterte Raiser 2007 zum Beispiel seine Produktionsfläche mit dem Bau eines neuen Verwaltungsgebäudes und einer neuen Produktionshalle im nahegelegenen Hochdorf um 3.700 m2. Die Prozesse Reibschweißen, mechanische Bearbeitung, Schweißkonstruktionen, Roboterschweißen, Glühen und Maschinenbau laufen somit wieder am selben Ort ab.

Heute gehört Raiser mit fünf Reibschweißanlagen und einer Kapazität von <0,5 t bis 125 t Stauchkraft zu den größten Lohnreibschweißunternehmen in Deutschland. Dabei geht Raiser als modernes Dienstleistungsunternehmen weit über die eigentliche Lohnfertigung hinaus, stellt einbaufertige Komponenten her und bietet die Vor- und Nachbearbeitung komplett aus einer Hand an. Neben umfangreichen Kapazitäten im Bereich des Rotationsreib- und Linearreibschweißens bietet Raiser auch das Rührreibschweißen (Friction Stir Welding) als Dienstleistung an.

Sowohl zur Maschinen- als auch zur Prozessentwicklung setzt Raiser das numerische Simulationsverfahren der Finite- Elemente-Methode (FEM) ein. Die Prozesssimulation erlaubt eine präzise Analyse des Reibschweißprozesses vor, während und nach der Schweißung. Durch den ständigen Abgleich mit realen Prozessdaten lässt sich eine präzise Simulation erreichen. Durch modernste Prüf- und Überwachungsmethoden werden alle geforderten Qualitätsstandards erfüllt.

Dr. Elmar Raiser, Sohn des Firmengründers und heutiger Geschäftsführer der Klaus Raiser GmbH & Co. KG, der 1994 nach Maschinenbaustudium und Promotion in das Unternehmen eintrat und 2007 das „Firmenzepter“ seines Vaters übernahm: „Die Beratung unserer Kunden bei der Optimierung von Fügegeometrien und Werkstoffauswahl ist Voraussetzung für den kundenindividuellen Erfolg. Unsere Mitarbeit in nationalen wie internationalen Fachgremien und Forschungsprojekten gewährleistet, dass stets die neuesten Erkenntnisse in die Fertigung einfließen. Darüber hinaus fördert unser seit 2011 im 2-Jahres-Rhythmus ausgelobter ’Raiser Innovationspreis Reibschweißtechnik’ Forschung- und Entwicklung auf dem Gebiet des Reibschweißens nachhaltig. Ein besonderes Anliegen des Awards ist es, Nachwuchskräfte aus Wissenschaft und Wirtschaft zu unterstützen und sie anzuregen, ihre innovativen Neu- und Weiterentwicklungen auf allen Gebieten des Reibschweißens zu präsentieren.

Ausgeklügeltes Reibschweißmaschinen-Konzept

Die jahrzehntelange Erfahrung mit dem Verfahren beim Lohnreibschweißen hat Raiser in die Entwicklung und den Bau von Reibschweißmaschinen einfließen lassen. Wichtige Kapitel der Firmengeschichte sind dazu u. a. die 2012 gegründete Raiser Engineering GmbH & Co. KG für die Produktion von Sondermaschinen. Damit gelingt der Komplettservice von der Planung über die CAD-Konstruktion, Simulation und Optimierung bis hin zum Bau und zur Montage – und das alles aus einer Hand. 2021 übernimmt Raiser den Geschäftsbereich Reibschweißen der SYMACON Maschinenbau GmbH und erweitert damit das Produktportfolio im Bereich Reibschweißmaschinen. Durch diese Erweiterung der Kompetenzen ist Raiser als Fullservice-Anbieter für das Reibschweißen – von der Prozessentwicklung, über Lohnfertigung im Klein- und Großserienbereich bis hin zur fertigen Maschine.

Das Maschinenportfolio von Raiser umfasst heute Maschinen mit einer Axialkraft von 5 bis 3.000 kN. Das reicht von der Standardmaschine bis hin zur nach Kundenwunsch maßgeschneiderten Sonderanlage – als Stand Alone-Einheit bzw. als eine Fertigungseinheit integriert in einem Produktions-Workflow.

Elmar Raiser: „Unsere umfangreichen Erfahrungen und das große Knowhow auf dem Gebiet der Reibschweißtechnik fließen konsequent in die Entwicklung von Reibschweißmaschinen ein. Die Weitergabe jahrzehntelanger Erfahrung verschafft unseren Kunden einen Vorsprung beim Einsatz der Reibschweißtechnik. Sowohl bei Linear- als auch bei Rotationsreibschweißmaschinen steht die optimale Anpassung der Maschine an das zu fertigende Bauteil sowie an die individuellen Kundenwünsche im Vordergrund. Unser Anspruch ist hierbei, die für den jeweiligen Anwendungsfall optimierte Maschine zu fertigen. Dabei bedienen wir uns einem großen Baukasten an Standardkomponenten. Das moderne und auf den jeweiligen Einzelfall abgestimmte Maschinenkonzept ermöglicht die Einbindung der Reibschweißmaschine in vor- und nachgelagerte Fertigungsabläufe.“

Der Einsatz von bewährten und standardisierten Komponenten sorgt dabei für eine hohe Maschinenverfügbarkeit und eine lange Lebensdauer. Hierbei setzt Raiser konsequent auf servo-elektrische Vorschubantriebe zur Aufbringung der axialen Prozesskräfte. Hieraus ergibt sich neben den vielfältigen prozesstechnischen Vorteilen wie Längengenauigkeit, Rundlaufeigenschaften und Reproduzierbarkeit auch ein großes Energieeinsparpotential gegenüber den klassischen hydraulischen Reibschweißmaschinen.

Neben Automatisierungskonzepten bei der Teilezu- und -abführung sowie der reinen Prozesstechnik stehen bei den Maschinenlayouts stets Bedienkomfort, Service- und Wartungsfreundlichkeit sowie schnelle Umrüstmöglichkeiten im Vordergrund. Einen großen Schwerpunkt setzt Raiser auch auf die Entfernung der beim Reibschweißen entstehenden Schweißwulst. Hier stehen die unterschiedlichsten Entfernungsverfahren wie Drehen, Fräsen und Stanzen sowohl für den Außen- als auch gegebenenfalls entstehenden Innenwulst zur Verfügung. Moderne CNC-Dreh- und Fräseinheiten ermöglichen die präzise Vor- und Nachbearbeitung der Teile unmittelbar vor oder nach dem Reibschweißprozess.

Nachhaltige Produktion dank innovativem Maschinenbau

„Das Besondere an unseren Reibschweißmaschinen ist, dass die Spindel (Rotor) im Gegensatz zu den Reibschweißmaschinen der meisten Marktbegleiter, in axialer Richtung die Stauchkraft aufbringt. Das sorgt für mehr Platz und ermöglicht eine größere Variantenvielfalt der montierbaren Spanntechnik“, “, erklärt Elmar Raiser. „Zudem erzeugen wir die Vorschubkraft über einen servo-elektrischen Antrieb. Das bringt weitere Vorteile mit sich, wie beispielsweise eine geringere Lärmemission und eine bessere Energieeffizienz. Im besten Fall fällt so das Hydraulikaggregat weg oder kann kleiner ausgelegt werden, da nur noch die Spannbewegungen hydraulisch angesteuert werden.“

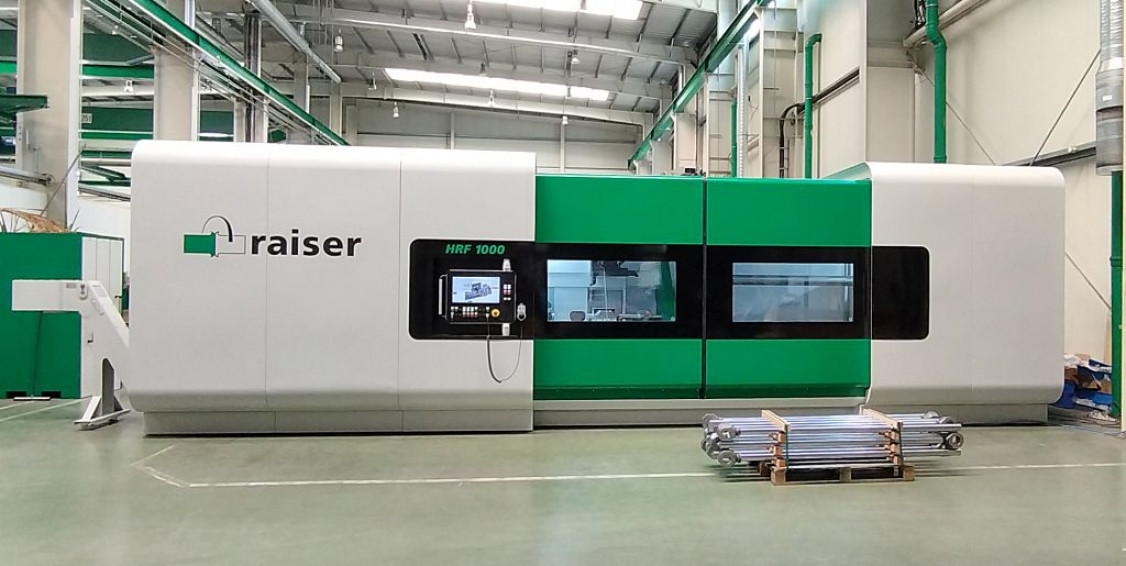

Ein Beispiel für innovativen Raiser Maschinenbau ist die Reibschweißmaschine HFR 1.000. Mit ihr bietet Raiser eine universelle Lösung für Bauteile mit einer Reibfläche von bis zu 8.000 mm² bei einer Stauchkraft von 1.000 kN. Aufgrund des Baukastensystems kann die HRF 1.000 zu einer HRF1.500 in einer höheren Ausbaustufe werden. Durch die modulare Bauweise wird zudem ein vielfältiges Bauteilspektrum abgedeckt, das selbst Spezialmaschinen ersetzen kann. Mit der Stauchkraft und dem hohen Drehmoment der HRF 1000 lassen sich neue Märkte für Bauteile erschließen, für die das Reibschweißverfahren bisher nicht geeignet schien. Das Maschinenkonzept bietet verschiedene Ausbaustufen: Es gibt die Möglichkeiten zwischen einer Standalone-Maschine mit manueller Beladung; einer geschlossenen Fertigungszelle mit unterschiedlichen Automationslösungen oder einer vollautomatisierten Anlage, die in die Produktionskette integriert werden kann.

Besonderen Wert legt Raiser auch auf bauteilfokussierte Spannsysteme. Denn auf der Statorseite müssen oft sehr komplexe und auch mitunter empfindliche Komponenten eingespannt werden. Bei Raiser erhalten Anwender deswegen auf Wunsch auch die Entwicklung und Konstruktion einer bauteilabgestimmten Werkstückspannung. Darüber hinaus schützt Prozessautomatisierung zuverlässig Mensch, Maschine und die Umwelt.

Elmar Raiser: „Ein Grundstein des Erfolges sind unsere 70 motivierten Mitarbeitenden. Mit ihnen entwickeln wir uns ständig weiter und finden immer wieder neue Wege, um die Herausforderungen unserer Kunden noch besser zu meistern. Die Lösung einer Aufgabe bei speziellen Werkstoffverbindungen besteht für uns nicht nur darin, gute Reibschweißtechnologie zu liefern. Sie beginnt bei der Analyse und der Beratung des Kunden und endet mit der kundenindividuellen Reibschweißlösung – im Lohnbereich wie auch im Anlagenbau. Unterm Strich erfüllen unsere Reibschweißmaschinen sowohl aktuelle als auch zukünftige Anforderungen an Qualität, Performance, Wirtschaftlichkeit und Flexibilität.“

(Quelle: Pressemitteilung der Klaus Raiser GmbH & Co. KG)

Schlagworte

FügetechnikPressschweißenReibschweißenRührreibschweißenSchweißtechnik