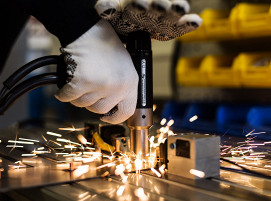

Batteriezellen prozesssicher mit Ultraschall verschweißen

Anlagen der Herrmann Ultraschalltechnik GmbH & Co. KG verringern die Ausschussrate der CUSTOMCELLS® bei der Herstellung einer neuen Batterieapplikation und steigern so die effiziente Produktion des Serienherstellers.

Als einer der weltweit führenden Entwickler kundenspezifischer Lithium-Ionen-Batteriezellen im Batteriesegment verfolgt CUSTOMCELLS® eine möglichst geringe Ausschussrate in der Batterieproduktion bei maximaler Prozesssicherheit. Für die Verschweißung ihrer Applikationen greift das Entwicklungs- und Serienfertigungsunternehmen deshalb in einer Produktionslinie auf die Ultraschalltechnologie zurück. Die dort genutzten Ultraschall-Schweißsysteme von Herrmann Ultraschall minimieren die Ausschussrate und tragen zu einer Optimierung der Produktionseffizienz bei.

Optimierung der Ausschussrate

In der entsprechenden Produktionslinie führt CUSTOMCELLS® die Vor- und Hauptschweißung an Pouch-Zellen durch. In der Vorschweißung geht es zunächst darum, die einzelnen Lagen der Kupferfolien für die Anode sowie die Lagen aus Aluminiumfolien für die Kathode jeweils miteinander zu verschweißen. In einem zweiten Schritt, der Hauptschweißung, werden an die Kathode und Anode die sogenannten Tabs geschweißt, mit denen die einzelnen Batteriezellen später miteinander verbunden werden.

Sowohl bei der Vor- als auch bei der Hauptschweißung sind feste, stoffschlüssige Verbindungen notwendig, um die Funktionsfähigkeit der Batteriezellen zu gewährleisten. Werden einzelne Folienschichten nicht vollständig miteinander verbunden oder kommt es zu Rissen im nur wenige Mikrometer dicken Material der Folien, führt dies zu Ausschuss und damit zur Entsorgung der gesamten Zelle. Die eingesetzten Ultraschall-Schweißmaschinen von Herrmann bieten für diese Verbindungen einen stabilen Prozess. Die Systeme des Typs HiS VARIO B 20 kHz wurden speziell für die Verschweißung von Batterieapplikationen mit mehrlagigen Folien entwickelt und reduzieren den Produktionsausschuss und damit die Produktionskosten.

Spezielles Batteriedesign als Herausforderung

Die Besonderheit der von CUSTOMCELLS® entwickelten Batteriezelle besteht in der vom Standard abweichenden Größe der Tabs, die in diesem Projekt deutlich kleiner als branchenüblich ausfallen. Um eine zuverlässige, stoffschlüssige Verbindung zwischen Tab und Anode beziehungsweise Kathode sicherzustellen, wurden die Sonotroden der Ultraschall-Schweißmaschinen auf die jeweilige Größe hin angepasst.

Dank fortlaufender Forschungs- und Entwicklungsarbeit konnte Herrmann direkt zu Projektstart auf ein vorhandenes, spezielles Sonotroden-Design zurückgreifen, die einen sicheren Schweißprozess für die CUSTOMCELLS® Batterieapplikation gewährleisten. Nach kurzer Zeit wurden im Ultraschall-Labor auch die entsprechenden Schweißparameter evaluiert, sodass die Umstellung auf die Herrmann-Schweißsysteme nahezu ohne Stillstandzeit für die Produktion umgesetzt werden konnte.

Automatisierung geplant

Beide Herrmann-Schweißsysteme werden dauerhaft für die Verschweißung von Zellen-Tabs bei CUSTOMCELLS® verwendet. Im Rahmen der Serienproduktion werden die Ultraschall-Schweißsysteme in einem nächsten Schritt in die automatisierte Produktionsanlage integriert. Die laufende Beratung sowie die Entwicklung geeigneter Schweißlösungen durch Herrmann Ultraschall ermöglichen dabei eine reibungslose Prozessintegration.

Fazit

Nur durch den Einsatz bedarfs- und anforderungsgerechter Ultraschallschweißsystemen können die Ausschussraten im Bereich der Batterieproduktion dauerhaft auf einem niedrigen Niveau gehalten werden. Ein flexibler Service durch den Ultraschall-Partner ist für den Erfolg eines Schweißprojekts wichtig, um im Bedarfsfall umgehend auf Veränderungen im Produktionsprozess reagieren zu können. Das Zusammenspiel aus passenden Schweißlösungen und gutem Service bildet die Grundlage für eine sichere und effiziente Produktion von Batterieapplikationen mit Ultraschall.

(Quelle: Herrmann Ultraschalltechnik GmbH & Co. KG)

Schlagworte

BatteriezellenFügetechnikSchweißtechnikUltraschallschweißen