Digitalisierung und Industrie 4.0 in der Schweißtechnik – Best Practice: Versuchsgestützter Betriebsfestigkeitsnachweis im Nachfahrversuch

Seit fünf Jahren befasst sich die DVS-Arbeitsgruppe „Industrie 4.0“ mit den Möglichkeiten von Digitalisierung und Industrie 4.0 in der Schweißtechnik. Ziel der Arbeitsgruppe ist es, insbesondere kleinen und mittleren Unternehmen (KMU) die Vorteile und den Nutzen, aber auch die Hürden und Grenzen von Digitali-sierungslösungen näherzubringen. Nach dem Auftakt in SCHWEISSEN UND SCHNEIDEN 5/2024 werden in loser Folge weitere Best-Practice-Lösungen aus dieser Arbeits-gruppe vorgestellt.

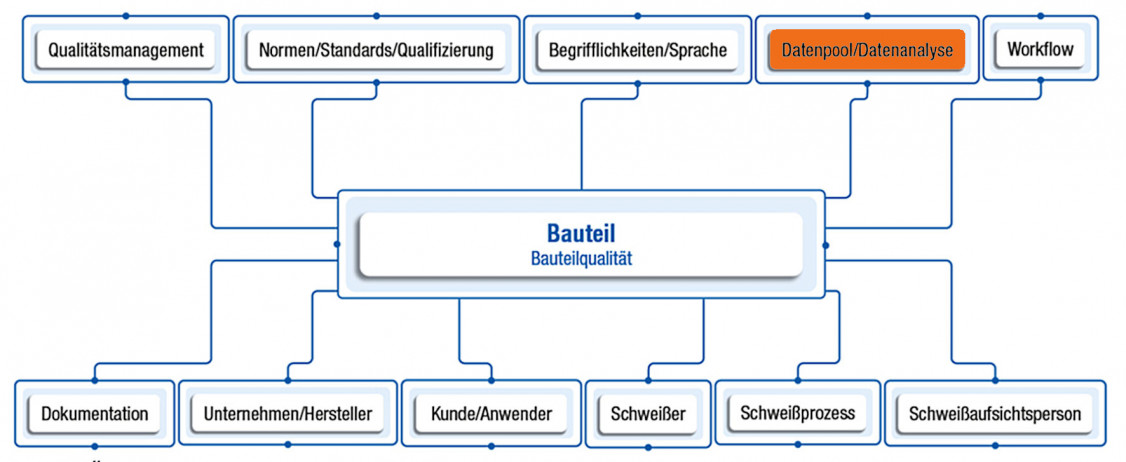

Schwerpunkt: Datenpool/Datenanalyse

Die SLV Halle GmbH betreibt in Zusammenarbeit mit der Firma Amazone (Amazonen-Werke H. Dreyer & Co. KG) einen Betriebsfestigkeitsprüfstand für Anbaugeräte. Auf diesem werden unter anderem die Produkte des globalen Geräteherstellers für Bodenbearbeitung und Pflanzenschutz nach aktuellem Stand der Technik geprüft. Auf diese Weise erfolgt die Produktvalidierung bereits im frühen Prototypenstadium und es werden reale Belastungsszenarien nachgefahren.

Beim Betrieb dieser landwirtschaftlichen Anbaugeräte entstehen sehr unterschiedliche Belastungen, abhängig von der Fahrsituation, vor allem bei Transportfahrten. Im Gegensatz zu Straßenfahrzeugen treten hier größere Relativbewegungen zwischen Gerät und Fahrbahnoberfläche auf. Weiterhin stellen sich bei Entwicklung und Produktionseinführung von neuen Großgeräten kritische Fertigungsabläufe dar. So muss oftmals aus Kostengründen die Verifizierung der Bemessungsannahmen an nur einem Prototyp oder teilweise vollständig in der virtuellen Umgebung erfolgen. Entsprechende Validierungstests liefern dabei wertvolle Ergebnisse, um das Entwicklungsziel mit der angestrebten Konstruktion zu erreichen.

Beschreibung der Lösung

In den vergangenen Jahren hat sich die experimentelle und rechnerische Betriebsfestigkeitsbewertung unter Berücksichtigung realer Betriebslastenzeitsignale etabliert. Betriebsfestigkeitsprüfstände sind ein wichtiges Werkzeug in der Produktvalidierung geworden, da sie den Lebenszyklus eines Prüflings realitätsnah und reproduzierbar abbilden können und dabei zeitraffend im Vergleich zu Dauererprobungsfahrten arbeiten.

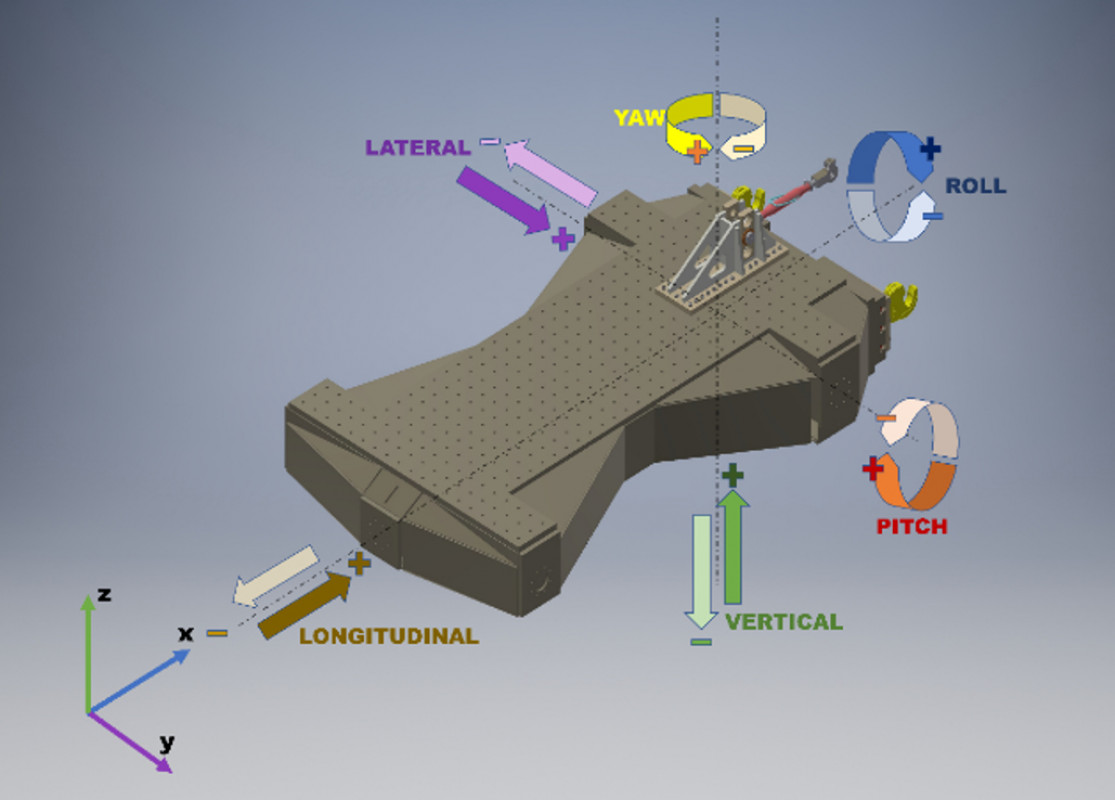

Um dieses Testergebnis in einem vertretbaren Zeitrahmen zu ermitteln, ist es erforderlich, die Anbaugeräte auf geeigneten Prüfständen zu untersuchen. Bei der Aufnahme und Übertragung von Messdaten auf einen Prüfstand existieren jedoch keine einheitlichen Vorgaben. Das bedeutet, dass vor jeder Geräteprüfung eine Datenakquise im Feldversuch stattfinden muss, durch sogenannte Messfahrten. Die bei der Messfahrt ermittelten Beanspruchungsgrößen dienen der späteren Nachbildung am servohydraulischen Prüfstand. Die ermittelten Lastdaten sind hinsichtlich ihres Frequenzbandes sowie ihres Anteils an der Gesamtschädigung zu bewerten, da am Prüfstand nur ein begrenzter Anteil an Frequenzen nachgefahren werden kann. Die am Anbaugerät gemessenen Belastungs- und Beanspruchungs-Zeit-Verläufe sind die Systemantwort bei Anregung durch die Fahrbahn bzw. durch das Feld.

Einordnung zum Stand der Technik

In der Entwicklung und Fertigung von Fahr-zeugen sind Nachfahrversuche bereits seit einigen Jahren eine etablierte Methode, bei der ein Produkt unter realen Betriebsbe-dingungen auf der Belastungsseite getestet wird. Die Widerstandsseite wird dabei durch rechnerische Annahmen sowie lokale Spannungskonzepte ermittelt. Dabei wird das Produkt in einer kontrollierten Umgebung geprüft, die den tatsächlichen Belastungs-bedingungen so genau wie möglich entspricht.

Der versuchsgestützte Betriebsfestigkeitsnachweis im Nachfahrversuch bietet mehrere Vorteile. Erstens ermöglicht er eine genaue Beurteilung der Leistungsfähigkeit des gesamten Produktes unter realen Betriebsbedingungen. Dies umfasst auch das Eigenfrequenzverhalten sowie das Schwingungsverhalten im Allgemeinen. Zweitens erlaubt er die Identifizierung von Schwachstellen, die unter Laborbedingungen möglicherweise nicht erkennbar wären. Drittens bietet er die Möglichkeit, die Auswirkungen von Änderungen am Produkt oder an den Betriebsbedingungen zu bewerten, insbesondere wenn komplexe Beanspruchungszustände aufgrund von Mehrachsigkeit vorliegen.

Die Herausforderungen beim Nachfahrversuch sind dabei sehr vielfältig. Dies betrifft zum Einen die Auswahl und Einbindung geeigneter Sensorik, um das Verhalten des Prüflings möglichst genau und repräsentativ zu beschreiben. Zum Anderen erfordert die Iteration der Prüfsignale eine hohe Sorgfalt und erzeugt große Datenmengen.

Die dabei entstandenen Daten sind gleichzeitig die für die zu erbringenden Spannungsnachweise erforderlichen Beanspruchungsgrundlagen. So wird das Bewegungs-(Belastungs-)Verhalten eines Anbaugerätes im Wesentlichen durch Beschleunigungen und Drehraten beschrieben, die Beanspruchung für die lokalen Spannungsnachweise hingegen in Form lokaler Dehnungen. Die jeweils vorhandenen Beziehungen unterei-nander sowie das Übersprechverhalten werden durch die prüfteilspezifische Übertragungsfunktion bestimmt.

Aufwand/Komplexität/Kosten

Die Genauigkeit der Signalreproduktion ist dabei ein zentraler Punkt. Bei den in der Betriebsfestigkeit durchgeführten Nachfahrversuchen ist ein aufgezeichnetes Messsignal möglichst genau am Prüfstand zu reproduzieren. Das Schwingungsverhal-ten von Prüfstand und Bauteil führt jedoch dazu, dass das Ist-Signal – trotz optimal eingestelltem Regler – nicht abweichungsfrei mit dem gewünschten Soll-Signal übereinstimmt. Die Kunst der Iteration besteht in der Minimierung dieser bestehenden Abweichungen und deren Einfluss auf die Spannungsnachweise.

Auch die Komplexität der Belastungsprofile in Abhängigkeit von der Fahrsituation führt zu Herausforderungen. Um für unterschiedliche Produkteinsatzgebiete die Belastungs-profile der Prüfteilkomponenten hinreichend genau bestimmen zu können, sind Simulationen der eingefahrenen Lastkollek-tive auf die zu prüfende Struktur unerlässlich.

Hierbei entsteht zwangsläufig ein Zielkonflikt zwischen Festigkeit, Gewicht und Kosten, den es zu lösen gilt. Dies mündet in einem dynamischen Prozess. Die Änderung der Bauteilcharakteristik kann dazu führen, dass die Beanspruchung der Struktur gravierend verändert wird und dadurch Auslegungsgrenzen überschritten werden. Andersherum ist nur durch ein Optimieren der Werkstoffausnutzung ein effektiver Leichtbau möglich. Auch dafür lassen sich ausschließlich über Simulationen der Bauteilbelastungen mit neuen Applikationsdaten Lastkollektive ermitteln, die in einem iterativen Prozess immer wieder mit den Auslegungskollektiven abgeglichen und an diese angenähert werden müssen. Dies führt zu einer sehr zeitintensive Prüfstanderprobung.

Am Genauesten – allerdings auch am Zeitintensivsten – lassen sich die Belastungen aller Prüfkomponenten auf dem Prüfstand im Nachfahrversuch abbilden. Dieser zeichnet sich durch die eingangs beschriebenen Vorteile aus, unterliegt aber zugleich den beschriebenen Herausforderungen.

Vorteile/Nutzen der Lösung

Mithilfe digitaler Werkzeuge zur Messsignalaufbereitung sowie intensivem Post-Processing wird die Verbesserung der Simulationsgüte bei Nachfahrversuchen unter Betriebsbeanspruchungen angestrebt. Hierbei ist anzumerken, dass der Begriff „Simulation“ in diesem Zusammenhang aus prüftechnischer Sicht zu verstehen ist. Gemeint ist die Simulation von realen, aufgrund von Fahrbahnanregungen entstandenen Beschleunigungen an Anbaugeräten durch servohydraulische Prüfstände.

Explizit nicht gemeint ist die numerische Simulation dieser Beschleunigungen am Rechner. Diese findet ebenfalls im Rahmen von Betriebsfestigkeitsbewertungen statt, ist jedoch vom eigentlichen Versuch entkoppelt. Dies hat den Vorteil, virtuelle Umgebungen eigenständig zu betreiben und Prüflingsverhalten bereits simulativ zu bewerten. Das Ziel bei solchen Versuchen besteht eher in der Erhöhung der prüftechnischen Qualität von geschweißten Großstrukturen, was mit dem Begriff „Simulationsgüte“ im Bereich der Betriebsfestigkeitsprüfungen entsprechend nomenklativ besetzt ist.

Der große Vorteil der Digitalisierung kann daher in einer Verbesserung bzw. Verkürzung der Iterationszeit von Prüfstandsversuchen gesehen werden. Die Übertragung der realen Beanspruchungskollektive auf die geometrische Struktur der geschweißten Bauteile der Anbaugeräte gestaltet sich in der prüftechnischen Umsetzung oft anspruchsvoll und ist von einem komplexen iterativen Prozess begleitet. Das Risiko dieses Iterationsprozesses liegt eindeutig in der mechanischen Beschädigung des Prüflings, noch bevor die eigentliche Prüfung begonnen hat. Während der Iteration werden Schwingspiele in die Struktur eingeleitet, die in der Betriebsfestigkeitsauswertung nicht mitgezählt werden.

Weitere technische Informationen zu dieser Art der Prüfung sind verfügbar in den Tagungsbänden zur Fachtagung „Bemessung und Konstruktion“ in Halle/Saale aus den Jahren 2021 und 2023 sowie bei der SLV Halle unter dem Stichwort „Betriebsfestigkeitsuntersuchung“.

(Quelle: SLV Halle GmbH)

Schlagworte

BauteilcharakteristikBeanspruchungBetriebsfestigkeitsbewertungBetriebsfestigkeitsnachweisDatenanalyseDigitalisierungIndustrie 4.0SchweißtechnikSpannungsnachweise