Herausforderung Dünnblechschweißen im Maschinenbau

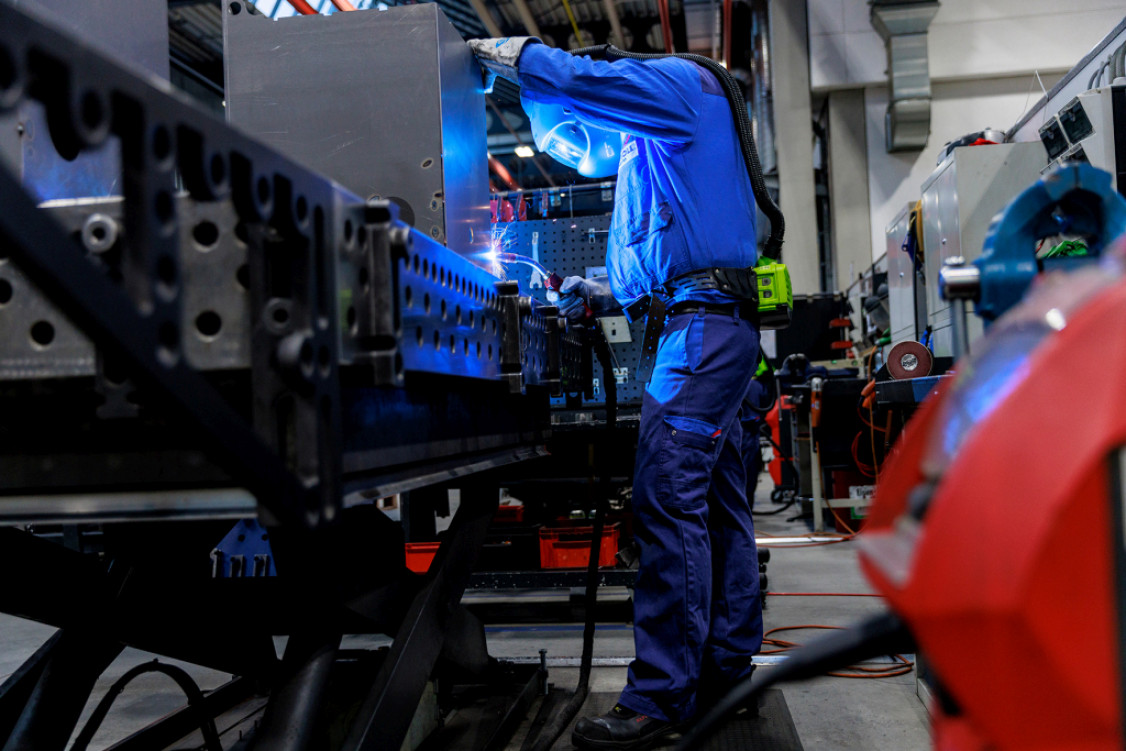

„It works“ lautet das Credo der Knoll Maschinenbau GmbH in Bad Saulgau im Herzen Oberschwabens. 1970 von Walter Knoll als Ein-Mann-Unternehmen gegründet, fertigen heute über 1.100 Mitarbeiterinnen und Mitarbeiter fortschrittliche Industrieanlagen – in Deutschland, Polen, China und den USA. Geschweißt wird mit der TPS 320i von Fronius, einem zuverlässigen Schweißgerät, das bei Handling, Schweißverfahren und Funktionen keine Wünsche offenlässt.

Knoll genießt eine führende Stellung bei Technologie, Qualität und Bekanntheitsgrad. Wirtschaftlich unabhängig schafft das schwäbische Familienunternehmen einen Mehrwert für alle Betriebe, in denen Metall spanabhebend bearbeitet wird: in der Automobilindustrie, in der Energie- und Medizintechnik, im Maschinen- und Anlagenbau sowie in der Luft- und Raumfahrt.

Hohe Fertigungstiefe

Die fortschrittlichen Lösungen aus Bad Saulgau optimieren die Performance vieler Werkzeugmaschinen. Produziert werden ressourcenschonende Kühlschmierstoff-Reinigungsanlagen, Späneförderer und Pumpen. Zentralsysteme – das sind zu einem System verkettete Einzelanlagen – gehören ebenfalls zum Produktprogramm. Benötigt werden sie für den vollautomatischen Transport von Spänen und Kühlschmierstoffen zu zentralen Aufbereitungsanlagen. Automationslösungen für Montagelinien und Intralogistik bilden ein weiteres Standbein von Knoll. Beispiele sind Montagetransportbänder, fahrerlose Transportsysteme oder Cobot-Lösungen.

Joachim Riebsamen, Produktionsleiter Rohbau: „Als Solution-Provider bieten wir alle erforderlichen Leistungen aus einer Hand an – von der Projektierung über die Produktion bis zu Inbetriebnahme und Service. Wir glauben, dass gute Kundenbeziehungen auf Transparenz und Vertrauen basieren. Deshalb setzen wir nicht nur auf eine Website, Broschüren und Verkaufsgespräche. In der hauseigenen Zerspanung können sich potenzielle Kundinnen und Kunden im Realbetrieb von den Vorteilen unserer Produkte überzeugen.“

Bedingt durch die hohe Fertigungstiefe verbleibt bei Knoll der Großteil der Wertschöpfung im eigenen Unternehmen. Gleichermaßen wirtschaftlich wie nachhaltig reduziert sie den Logistikbedarf und alle damit einhergehenden CO2-Emissionen maßgeblich.

Challenge Dünnblechschweißen

Nicht alles unterliegt in Bad Saulgau der Serienfertigung. Viele Bauteile werden im sogenannten Rohbau von Hand geschweißt. Dabei kommen Bleche mit unterschiedlichen Wandstärken bis 25 Millimeter zum Einsatz. Für Kühlmittelreinigungs- und Förderanlagen verwenden die Knoll-Fachleute hauptsächlich S355-Stahl, der mit dem Schutzgas M21 (82 % Ar/18 % CO2) und dem Drahtzusatz SG3 (G4Si1) gefügt wird. Als Basis für die Parametrierung dient die unternehmenseigene WPS (Welding Procedure Specification). „Eine unserer größten schweißtechnischen Herausforderungen ist die Verarbeitung von Dünnblechen“, erklärt Holger Kleck, Meister im Bereich Schweißtechnik.

„Unsere Bauteile haben eine Materialstärke von 1–6 Millimeter und verziehen sich relativ schnell. Also müssen wir mit wenig Wärmeeintrag verzugsarm schweißen. Häufig fertigen wir Sichtteile, die nicht nur metallurgisch perfekte, sondern auch optisch schöne Nähte erfordern. Dort wollen wir unwirtschaftliche Nacharbeiten unbedingt vermeiden. Deshalb ist weitgehend spritzerfreies Schweißen mit geringem Nahtaufbau gefragt. Auf all diese Anforderungen hat das Fronius Schweißgerät TPS 320i die für uns beste Antwort.“

Für das Fügen von Dünnblechen setzen die Expertinnen und Experten bei Knoll auf das Pulsschweißverfahren. Es zeichnet sich durch geringe Spritzerbildung und reduzierten Materialverzug aus. Die intelligente MIG/MAG-Puls-Synergic-Funktion der TPS 320i bietet den Knoll-Fachleuten einen Impulslichtbogenprozess mit gesteuertem Werkstoffübergang. Dabei wird in der Grundstromphase die Energiezufuhr so weit reduziert, dass der Lichtbogen gerade noch stabil brennt und die Werkstückoberfläche vorwärmt. In der Pulsstromphase sorgt ein exakt dosierter Stromimpuls für die gezielte Tropfenablöse. Beide Phasen bewirken ein exaktes, spritzerarmes Schweißen über den gesamten Leistungsbereich. Unerwünschte Kurzschlüsse mit gleichzeitiger Tropfenexplosion und unkontrollierten Schweißspritzern sind nahezu ausgeschlossen. Auch die SFI-Zündung (Spatter-free Ignition) hilft, unnötige Spritzer zu vermeiden.

„Beim Pulsschweißen mit der TPS 320i bleibt der Lichtbogen selbst bei niedriger Stromstärke sehr stabil“, ergänzt Kleck. „Benötigen wir schuppige Nähte, steht uns die Funktion SynchroPuls zur Verfügung, wobei die Schweißleistung zyklisch zwischen zwei Arbeitspunkten wechselt. Alles in allem konnten wir unsere Schweißprozesse durch die jahrelange Partnerschaft mit Fronius stark optimieren. Auch in Zukunft werden wir auf das österreichische Unternehmen setzen. Die Schweißgeräte sind fortschrittlich und wartungsfreundlich. Brauchen wir Unterstützung, müssen wir nicht lange warten.“

TPS 320i – das Schweißgerät, das Klartext spricht

Über 70 Handschweißarbeitsplätze sind bei Knoll mit dem fortschrittlichen Schweißgerät ausgestattet. Es glänzt durch einfache Bedienung mit personalisierbarem 7-Zoll-Touchdisplay, Einbrand- und Lichtbogenlängen-Stabilisatoren sowie seiner Erweiterbarkeit mit aufgabenspezifischen Softwarepaketen – sogenannten Welding Packages. Beispiele dafür wären LSC (Low Spatter Control), PMC (Pulse Multi Control) oder CMT (Cold Metal Transfer). Schweißerinnen und Schweißer können sich mit ihrer eigenen NFC-Karte anmelden und auf ihre persönlichen Rechte und Einstellungen zugreifen.

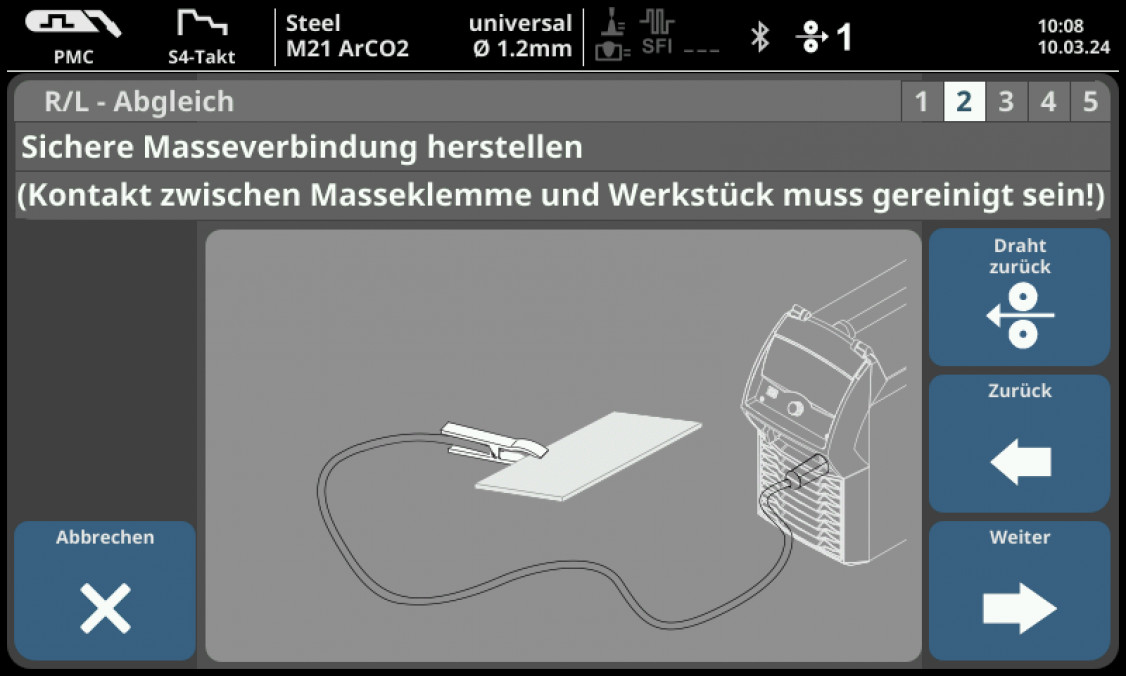

Die Menüführung ist in über 30 Sprachen verfügbar. Bedenkt man, dass Knoll wegen des stets größer werdenden Fachkräftemangels in Deutschland immer mehr Schweißprofis aus verschiedenen Ländern einsetzt, sind „Native-Speaker-Schweißgeräte“ äußerst hilfreich. Das Display des Schweißgeräts ist nicht nur mehrsprachig, es spricht sogar Klartext. Detaillierte Beschreibungen und grafische Animationen leiten Schweißfachkräfte Schritt für Schritt an – zum Beispiel beim Widerstandsabgleich.

Hervorragend geeignet für manuell durchzuführende Schweißaufgaben ist die zum Einsatz kommende TPS-320i-Variante mit integriertem Drahtvorschub. Das bei diesem Gerät besonders einfache Drahteinfädeln mit nur wenigen Handgriffen ist ein Riesenplus und erleichtert den Alltag von Schweißerinnen und Schweißern.

Alle Parameter im Blick

Bedient wird das Schweißgerät mit einem zentralen Dreh-Druck-Knopf in Kombination mit einem Touchscreen. Besonders praktisch ist die Schnellwechselmöglichkeit (Quick Change) zwischen Charakteristiken, Prozessen und Funktionen. Berührt man die jeweilige Anzeige auf der Statusleiste des Displays druckaktiv, kann man sofort auf die zur Verfügung stehenden Parameter zugreifen.

Am zentralen Display der TPS 320i haben die Fachkräfte alle relevanten Steuergrößen vor Augen und können eine nach der anderen anpassen. Innovative Animationen unterstützen die Schweißfachkräfte bei der Eingabe von Parametern. Grafisch dargestellt sieht man zum Beispiel, wie sich a-Maße bei Lichtbogenlängen-Korrekturen synchron mitverändern, je nachdem, ob eine Plus- oder Minuskorrektur eingegeben wird. Verantwortlich dafür ist die sogenannte Synergic-Funktion, die automatisch erkennt, wie sich Einstellungen und Korrekturen auf andere zum Tragen kommende Parameter auswirken.

Easy Jobs und WeldConnect-App

Selbst wenn die Bedienung mit Schweißhandschuhen erfolgt, reagiert das Gerät einwandfrei. Immer wiederkehrende Parameterkombinationen für bestimmte Aufgaben können als Easy Jobs personalisiert abgespeichert werden – mit einem einzigen Tastendruck. Wird ein 3 mm dickes Stahlblech geschweißt, kommt beispielsweise Job 1 zur Anwendung. Schweißt man ein 5 mm dickes Chrom-Nickel-Blech, Job 2. Wird ein JobMaster-Brenner verwendet, sind diese Jobs direkt am Brenner abrufbar. Hilfreich zum Einstellen der Schweißvorgaben ist die praktische Fronius WeldConnect-App für Android und iPhone. Sobald Grundmaterial, Zusatzwerkstoff und Schutzgas mittels QR-Code gescannt und Nahtform, Materialstärke, Schweißprozess sowie Schweißposition am Handy eingegeben sind, kann die Schweißfachkraft die errechneten Werte mithilfe von NFC (Near-field Communication) an die TPS 320i oder auf ein weiteres Mobiltelefon eines anderen Mitarbeiters/einer anderen Mitarbeiterin, der/die sie wiederum auf sein/ihr Schweißgerät transferiert, übertragen.

Roboteranwendungen machen das Schweißen attraktiv – auch bei Knoll

Schweißen hat nicht unbedingt das beste Image. Viele verbinden den Beruf mit Lärm, schädlichem Schweißrauch und Monotonie. Dabei ist der Job durchaus anspruchsvoll – spätestens, wenn Roboter ins Spiel kommen. Dann sind neben schweißtechnischem Wissen von der Elektrotechnik bis hin zur Metallurgie auch Programmierkenntnisse gefragt. Schweißtechnikerinnen und -techniker, die wissen, wie man Roboter programmiert, sind immens gefragt und gut bezahlt.

Viele Firmen – so auch Knoll – erstellen heute ihre Schweißprogramme offline, d. h. getrennt von der Roboterschweißanlage auf einem PC oder Laptop. Dadurch werden nicht nur Stillstandzeiten minimiert – der große Vorteil liegt in der Schweißsimulation am digitalen Zwilling: Die Software erkennt Achslimits, berechnet Startpunkte, Endpunkte, Anfahrtswege und setzt selbstständig Teach-Punkte. Störkonturen werden visualisiert und Brenneranstellungen rechtzeitig korrigiert – noch bevor die erste Naht geschweißt wird.

Mittlerweile kommt bei Knoll auch ein Cobot-System zum Einsatz. Es ist einfach zu bedienen, klassische Programmierkenntnisse sind nicht erforderlich. Möchte man einen Schweißpfad erstellen, bewegt man den Brenner Punkt für Punkt entlang der Fügelinie und speichert einen nach dem anderen. Schweißpfad und -folge werden von der Software automatisch berechnet, aufgezeichnet und stehen für spätere Jobs dauerhaft zur Verfügung. Die Anlage bei Knoll verfügt über CMT-Technologie. Der bekannte „kalte“ MIG/MAG-Schweißprozess von Fronius ist heutzutage wegen seines extrem stabilen Lichtbogens, verbunden mit reduziertem Wärmeeintrag und geringer Spritzerbildung, weltweit im Einsatz: im Anlagen-, Maschinen-, Kraftwerks- und Automobilbau, in der Flugzeug- und Lebensmittelindustrie sowie in der Medizintechnik. Besonders beim Dünnblechschweißen spielt er seine konkurrenzlosen Vorzüge aus.

„Die Bedienung von Cobots ist intuitiv und hat einen gewissen Fun-Faktor. Das kommt vor allem bei jungen Schweißerinnen und Schweißern zum Ausdruck. Die finden Cobot-Schweißen cool – auch weil es ähnlich unkompliziert ist wie das Bedienen eines Smartphones. Jeder, der den Umgang mit so einem Device gewohnt ist, kann binnen weniger Stunden einen Cobot bedienen. Ist dieser eingehaust und mit einer Schweißrauchabsaugung ausgestattet, bleiben die Schweißfachkräfte auch vom ungesunden Schweißrauch verschont“, bricht Kleck eine Lanze für Cobots.

Qualitätsorientiert – aber mit Herz

Typisch schwäbisch liegt den beiden Geschäftsführern Matthias und Jürgen Knoll neben der gesellschaftlichen Entwicklung der Stadt Bad Saulgau, die sie mit Sponsoring großzügig unterstützen, vor allem Präzision am Herzen – auch beim Schweißen. Dafür benötigen sie Fachkräfte, die den Unternehmensstandard hochhalten. Sich dessen bewusst, betrachtet man bei Knoll den werkseigenen Erfolg vor allem als Summe der Leistung vieler kompetenter Mitarbeiterinnen und Mitarbeiter, die sich für das Unternehmen ins Zeug legen. Gewinne dienen der Standortentwicklung und werden in das Unternehmen reinvestiert. Bei Knoll denkt man vorausschauend in Generationen, nicht nur in Quartalszahlen. Region und Mitarbeitende profitieren davon.

Gesundheit und Sicherheit werden großgeschrieben

Gesunde Beschäftigte sind keine Selbstverständlichkeit – engagierte sowieso nicht. Da das eine vom anderen abhängt, setzt man bei Knoll auf ergonomische Arbeitsplätze und bestmögliche persönliche Schutzausrüstung. Sämtliche Schweißtische sind höhenverstellbar, automatisch abdunkelnde Schweißhelme plus Frischluftzufuhr längst Standard. Außerdem wird die Raumluft viermal in der Stunde erneuert. „Ergonomie am Arbeitsplatz ist ein wichtiges Thema“, erörtert Riebsamen. „Nicht nur gesundheitlich, sondern auch wirtschaftlich. Unkomplizierte, individualisierte Bedienung, kurze Wege zwischen Bauteil und Schweißgerät – all das wirkt motivierend, spart wertvolle Zeit und steigert die Produktivität von Schweißerinnen und Schweißern.“

Natürlich spielen auch die Bauteilsicherheit und -qualität eine entscheidende Rolle. Die Expertinnen und Experten bei Knoll wenden deshalb verschiedene Prüfmethoden wie die Farbeindringprüfung (PT – Penetration Testing) zur Kontrolle jedes einzelnen Bauteils an. Sie ist eine schnelle, effektive Methode, die Oberflächenrisse und andere Defekte wie Poren sichtbar macht. Auch für komplexe Geometrien geeignet, kann sie an Werkstücken aller Größen durchgeführt werden. Selbst kleine, mit bloßem Auge nicht sichtbare Fehler können mit der PT erkannt und anschließend von der Schweißfachkraft behoben werden.

Im Zuge der Farbeindringprüfung wird eine fluoreszierende Farbe auf die Oberfläche des zu prüfenden Werkstücks aufgetragen. Diese dringt in vorhandene Risse, Poren und Defekte ein. Anschließend wird sie mit einem speziellen Leuchtmittel beleuchtet oder mit einem Entwickler besprüht. Von der fluoreszierenden Farbe umgeben, werden vorhandene Fehler für die Prüferinnen und Prüfer sofort sichtbar.

Ihrem Credo „it works“ entsprechend, liefert die Knoll Maschinenbau GmbH problemlos funktionierende, zuverlässige Einzelanlagen und Systeme an ihre Kunden aus.

(Quelle: Presseinformation der Fronius International GmbH)

Schlagworte

AutomobilindustrieCobotsCobotschweißenDünnblecheDünnblechschweißenEnergietechnikFachkräftemangelLuftfahrtMaschinenbauMedizintechnikMetallbearbeitungMetallindustriePulsschweißenRaumfahrtRoboterschweißenRobotikSchweißtechnik