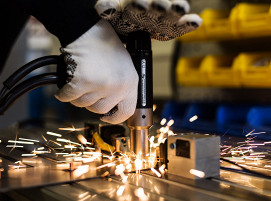

Induktive Wärme spart Energie, ist sauberer und besser automatisierbar

TIME, das Technologie-Institut für Metall und Engineering, hat sein Simulationsangebot rund um die moderne Schweißtechnik in einem aktuellen von EU und Land geförderten Projekt um die induktive Erwärmung erweitert. Als Ergebnis der elektromagnetischen Simulationen und Validierungsversuche hat das Expertenteam aus Wissen unter anderem eine äquivalente Wärmequelle entwickelt, mit der Simulationen zukünftig schneller durchgeführt werden können.

Moderne Stahlwerkstoffe müssen häufig vor dem Schweißen vorgewärmt werden, damit ihre Schweißbarkeit gewährleistet werden kann. Andererseits müssen viele geschweißte Bauteile nach dem Schweißen wärmebehandelt und gerichtet werden. Die Erwärmung von Schweißbauteilen mittels Induktion gilt dafür im Vergleich zur herkömmlichen Autogentechnik als geeignete Alternative. Denn die Vorteile des Verfahrens liegen in der schnellen und örtlich begrenzten Erwärmung des Werkstücks sowie in flammfreien, risikoarmen sowie sauberen Arbeitsabläufen und der Energieeinsparung.

Um die induktive Wärmewirkung besser abschätzen und das Prozessverständnis erhöhen zu können, verwendet TIME gekoppelte elektromagnetische und thermische Simulationen. Die Wechselwirkungen der elektrischen und magnetischen Felder sind dabei entscheidend für die Ausbildung der Leistungsdichten und die daraus resultierenden Temperaturen im Werkstück. Mithilfe von äquivalenten Wärmequellen in Kombination mit Validierungsversuchen und Werkstoffsimulationen konnten die TIME-Experten den Berechnungsaufwand gegenüber gekoppelten Simulationen deutlich beschleunigen. Dank dieser Simulationen können schweißtechnische Unternehmen kostenintensive Versuchsaufbauten reduzieren, dabei weniger Material verbrauchen und schneller zum Ziel kommen. Insgesamt ist der Aufwand transparenter plan- und gestaltbar.

Ressourceneinsparung durch Digitalisierung der Fertigung

Im Rahmen des Projekts SindE (die Abkürzung steht für: Simulation des induktiven Erwärmens) wurden sowohl Erwärmungsversuche mit einem Induktionsheizgerät, welches von der Fa. Technolit zur Verfügung gestellt wurde, als auch eine Vielzahl an Simulationen durchgeführt. Diese umfassten sowohl Werkstoffsimulationen mit der Software „JMatPro General Steels“ zur Ermittlung von temperaturabhängigen Werkstoffkennwerten als auch elektromagnetisch-thermisch gekoppelte Simulationen zur näherungsweisen Berechnung von Leistungsdichten, Temperaturfeldern und Wärmeströmen. Gestützt wurden die simulativen Untersuchungen durch die zeitabhängige Messung von elektrischen Prozessgrößen und Temperaturen in Erwärmungsversuchen.

Die Auswertung der elektromagnetischen Berechnungen zeigte richtungsabhängig charakteristische Formen der Leistungsdichte im Werkstück auf. Unter der Annahme, dass die Leistungsdichte mit zunehmender Temperatur im Bauteil abnimmt, modellierte TIME den Wärmeeintrag in Abhängigkeit von elektromagnetischen Größen und der Temperatur. Mit dem Einsatz äquivalenter Wärmequellen gelingt es, den Berechnungsaufwand zur Berücksichtigung der Einflussgrößen, wie z.B. die Geometrie des Induktors oder der Werkstoff des magnetischen Feldverstärkers, drastisch zu reduzieren.

Äquivalente Wärmequelle kalibrieren

In Folge der induktiven Verluste und der Wirbelstromverluste entstehen hohe Heizraten in den umgebenden Werkstückoberflächen. Bei der Simulation der induktiven Erwärmung darf daher der Einfluss elektrischer und magnetischer Felder unter Änderung der Temperatur nicht vernachlässigt werden. Mithilfe äquivalenter Wärmequellen, welche die elektromagnetischen Werkstoffkennwerte berücksichtigen, kann mit der FEM-basierten Simulation der Erwärmungsprozess bereits in der Entwicklungsabteilung geplant und die entstehenden Temperaturen mit guter Genauigkeit prognostiziert werden.

„Mit der Anwendung von Simulationstechniken können wir die physikalischen Zusammenhänge der Induktionserwärmung veranschaulichen und die Praxis nachbilden“, erklärt TIME-Projektleiter Tobias Girresser. „Sie sind ein Baustein zur besseren Automatisierung von Schweißprozessen und reduzieren den CO2-Ausstoß.“ Ein Grund, weswegen das Projekt von EFRE gefördert wird.

Kontakt:

TIME – Technologie-Institut für Metall & Engineering GmbH

Koblenzer Str. 43, 57537 Wissen

Tel. 02742 / 912727-0

Mail: info@TIME-RLP.de

Web: www.TIME-RLP.de

(Quelle: Presseinformation der TIME – Technologie-Institut für Metall & Engineering GmbH)

Schlagworte

Induktive WärmeSchweißtechnikSimulationStähleVorwärmen