OPC UA-Schnittstelle bei Joop van Zanten implementiert: Die Erfolgsgeschichte geht weiter Richtung Industrie 4.0.

Die Partnerschaft von Joop van Zanten Staalservice und Messer Cutting Systems steht seit einigen Jahren ganz im Zeichen der „Smart Factory“. Die Einführung eines neuen Automatisierungssystems sowie die Erweiterung der Produktionskapazitäten markieren wichtige Schritte auf dem Weg zur digitalen Transformation von JOOP. Die jüngste Implementierung einer OPC UA-Schnittstelle ist ein weiterer Meilenstein in Richtung vollständiger Automatisierung und bietet vielfältige Vorteile für das Unternehmen. In einem Interview erläutert Bart Kroesbergen, Managing Director bei JOOP, die Bedeutung dieser Schnittstelle für den niederländischen Stahlverarbeiter.

Im Jahr 2020 starteten JOOP und Messer Cutting Systems ihre spannende Reise in Richtung Industrie 4.0. Seitdem hat sich beim niederländischen Stahlbearbeiter viel verändert: Ein komplett neues Automatisierungssystem, bestehend aus einer Faserlaser- und einer Plasmaschneidanlage mit Fasentechnologie und Bohraggregat sowie einem Material-Handling-System, sorgt heute für das umfangreiche Leistungsspektrum des Lohnfertigers. Zentrales Element ist die OmniFab Software Suite, die die verschiedenen Messer Systeme und Anlagen über Schnittstellen miteinander verbindet und prozessorientiert in die betriebswirtschaftlichen Abläufe integriert. Im gleichen Zeitraum hat JOOP seine Produktionstechnologie um ein 5-Achs-Bearbeitungszentrum erweitert und seine Biegekapazitäten erhöht (bis zu 8 m Abkantlänge und 1.250 Tonnen Druck). Darüber hinaus verfügt das Unternehmen über eine hochzertifizierte Schweißabteilung mit Schweißroboter (NEN 1090-3 / ISO 3834-2).

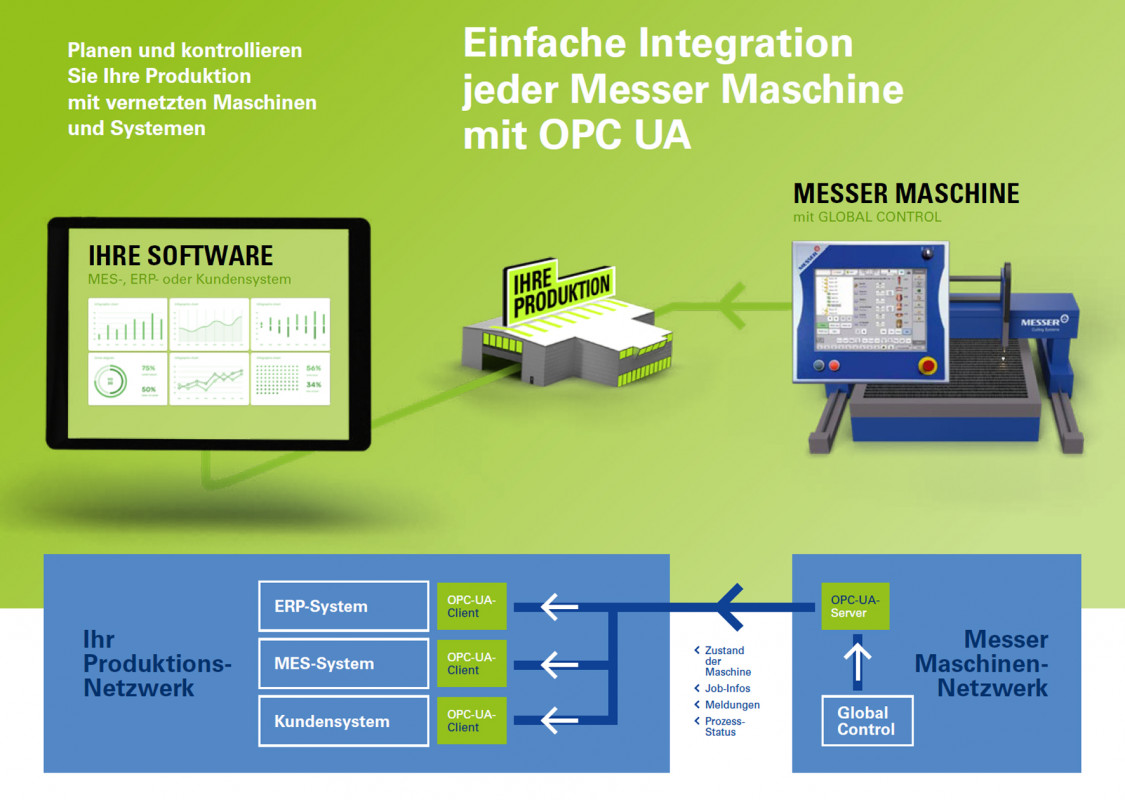

Mit der Automatisierung und Digitalisierung von zentralen Produktions- und Geschäftsprozessen hat JOOP ein wichtiges Etappenziel auf dem Weg der digitalen Transformation erreicht. Und das Unternehmen bleibt weiterhin „auf Kurs“ hin zu einem vollautomatisierten Komponentenlieferanten. Zuletzt wurde eine OPC UA-Schnittstelle (Open Platform Communications Unified Architecture) erfolgreich implementiert. Was sich dahinter verbirgt und welche Vorteile sich daraus für JOOP ergeben, erklärt Bart Kroesbergen, Managing Director beim Stahlservicecenter im niederländischen Veenendaal, im Interview.

Herr Kroesbergen, dank der OmniFab Integration nutzt das Unternehmen bereits Messer Maschineninformationen in Echtzeit. Gerade wurde das Projekt zur OPC UA-Schnittstellenimplementierung erfolgreich umgesetzt. Worum ging es dabei?

Bart Kroesbergen: Messer Cutting Systems hat uns offene und generische Schnittstellen der Maschinen zur Verfügung gestellt, auf die wir frei zugreifen und die Informationen in unserem eigenen IT-System weiterverarbeiten. Die Integration mit den Maschinen von Messer Cutting Systems verlief äußerst problemlos: Alle Maschinen wurden nacheinander mit einer neuen erweiterten Steuerungssoftware ausgestattet. Innerhalb einer Woche wurden sechs Maschinen aktualisiert, um Maschineninformationen bereitzustellen.

Warum ist dies notwendig?

Bart Kroesbergen: Wir nutzen ein SCADA-System (Supervisory Control and Data Acquisition), mit dem wir alle unsere Produktionsanlagen und -technologien standortübergreifend überwachen, steuern sowie Daten über deren Betrieb sammeln und aufzeichnen. Mit dem OPC UA-Standard ist die Datenübertragung viel einfacher. In vielen Branchen ist sie bereits tief integriert, standardisiert und implementiert. Über den OPC UA-Standard lassen sich die Maschinen an das übergreifende System leicht anbinden. So gewinnen wir einen besseren Überblick über die gesamte Fertigung. Wir können die Produktionsdaten aller Produktionsschritte in Bezug auf Zeitplan und Kosten analysieren und Verbesserungsmöglichkeiten ableiten. Tatsächlich gewinnen wir eine Art Produktions-„BIG DATA“.

Wie kann man sich das konkret vorstellen?

Bart Kroesbergen: Die Produktion erfolgt heute schon weitestgehend automatisiert. Wir steuern sie ausschließlich aus einem Kontrollraum. So haben wir stets den aktuellen Überblick darüber, welche Jobs geschnitten werden müssen, was gerade in den Maschinen passiert, welche Jobs fertiggestellt sind und abgeräumt werden können und wie sich die Produktion der einzelnen Teile entwickelt hat. Via OPC UA stellt uns Messer Cutting Systems zum Beispiel den Maschinenstatus-Schneidjob und weitere Informationen zu Verfügung, die wir dann in unserem SCADA-System zusammenführen und analysieren.

Was ist also der Vorteil von OPC UA für Joop van Zanten?

Bart Kroesbergen: Die Schnittstelle ermöglicht uns eine sichere, zuverlässige und herstellerunabhängige Kommunikation über verschiedene Ebenen unserer Fertigung. Für uns ist das ein entscheidender Vorteil, da wir so unsere Anlagen verschiedener Hersteller und Produktionsprozesse nahtlos integrieren können. Wir erhalten so Kenntnis über die Kosten, den Zeitplan und die Qualität eines einzelnen Produkts. Am Ende des Produktionsprozesses werden die Daten kombiniert, um einen vollständigen Einblick in eine Produktbaugruppe zu erhalten, die wir als Komponente an unsere Kunden liefern. Wir haben jetzt alle unsere Prozesse und Datenerfassung automatisiert. Dank standardisierter Datenmodelle können auch künftige Anlagen problemlos in unser bestehendes Netzwerk integriert werden. Darüber hinaus gewährleisten hohe Sicherheitsstandards einen sicheren Datenaustausch und Schutz vor unbefugtem Zugriff.

Wie war die Zusammenarbeit?

Bart Kroesbergen: Seit unserem ersten gemeinsamen Automationsprojekt verbindet Messer Cutting Systems und JOOP eine vertrauensvolle Partnerschaft. Die Teams auf beiden Seiten sind immer hoch motiviert, die Aufgabenstellung gemeinsam zum Erfolg zu bringen. So war es auch dieses Mal beim Projekt Schnittstellenintegration. Vorab haben wir genau geplant, welche Informationen aus unserem Maschinenpark zu Verfügung stehen müssen und diese maßgeschneidert auf unsere Bedürfnisse angepasst. Beispielsweise sollten alle Werkzeuge unterstützt werden. Messer Cutting Systems hat unsere Anforderungen hervorragend angepasst und umgesetzt. Anschließend wurden innerhalb einer Woche alle Maschinen mit einer neuen Software bespielt – nach einem ganz genauen Plan, sodass die laufende Produktion nicht gestört wurde.

Ihr Ziel ist die komplette Automatisierung der Produktion. Welche nächsten Schritte planen Sie?

Bart Kroesbergen: Als nächstes müssen wir den Materialtransport angehen, was aufgrund des Gewichts einiger Teile nicht so einfach ist. Auf den Messer-Maschinen fertigen wir Teile von 2 – 300 mm Dicke und einer Größe von 50 x 50 mm bis zu 14.000 x 3.000 mm. Aufgrund dieser großen Bandbreite an Produktgewichten und -größen bewegen wir immer noch viel von Hand. Wir müssen das Handling der Teile so weit wie möglich verbessern. Gemeinsam mit Messer und anderen Partnern wollen wir die Produktion vollständig automatisieren.

(Quelle: Presseinformation der Messer Cutting Systems GmbH)

Schlagworte

AutomatisierungssystemeDigitale TransformationFaserlaserschneidenIndustrie 4.0PlasmaschneidenSchneidtechnologienSmart FactoryStahlverarbeitung