Schnell und dynamisch zum perfekten Schweißergebnis

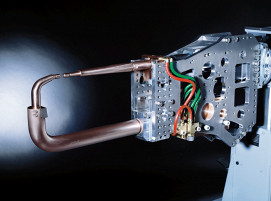

Hervorragendes Nachsetzverhalten, konstante Schweißkraft, präzise Verstellung, der Schweißelektroden, sanftes und schlagfreies Aufsetzen der Elektrode auf das Werkstück – der neue Elektro-Pneumatische Schweißantrieb (EPS) der DALEX Schweißmaschinen GmbH & Co. KG vereint durch seine schnellen und dynamischen Eigenschaften enorme Vorteile in sich und sorgt für ausgezeichnete Schweißqualität. Dabei eröffnet er dem Anwender große Energieeinsparpotenziale – dank minimalem Druckluftverbrauch und gezieltem Anpassen der Parameter.

„Ein guter Indikator für die Schweißqualität beim Widerstandsschweißen ist das Kraftniveau während des Stromverlaufs. Je gleichmäßiger die Kraft während der Schweißung einwirkt, umso besser verbinden sich die Teile. Beginnt der Schweißbuckel nach Zuführung des Schweißstroms zu schmelzen, bricht die Schweißkraft plötzlich ein – ein ganz normales Phänomen. Um daraus resultierende ungewollte Schweißspritzer und eine unsaubere Schweißung jedoch zu verhindern, muss der Antrieb diesen Einbruch möglichst schnell korrigieren und die Elektrode praktisch ohne zeitliche Verzögerung nachsetzen“, erklärt Marcel Groß, M. Eng., SFI, Gruppenleiter mechanische Konstruktion bei der DALEX Schweißmaschinen GmbH & Co. KG.

Um das einfach und energieeffizient zu gewährleisten, hat DALEX einen neuen Elektro-Pneumatischen Schweißantrieb für Widerstandsschweißanlagen entwickelt. Er sorgt für eine nahezu konstante und effektive Schweißkraft über die gesamte Schweißung hinweg.

Kurze Taktzeiten und komfortable Bedienung

Der neue EPS von DALEX besteht aus einer servomotorischen Lineareinheit, die als Spindelantrieb ausgelegt ist, und einer daran befestigten Nachführeinheit, bei der eine mit Druckluft gefüllte vorgespannte Feder die Schweißkraft auf den Schweißpunkt überträgt. Mit dem servomotorischen Antriebshub lassen sich die Schweißelektroden präzise, schnell und stufenlos entsprechend der geforderten Schweißaufgabe und Bauteilgeometrie zueinander verstellen. Dabei ist eine Geschwindigkeit von bis zu 200 mm/s einstellbar. Perfekt, um auch bei kurzen Taktzeitenseine saubere Schweißung zu realisieren.

Marcel Groß: „Bei der Konstruktion des EPS war uns eine komfortable Bedienung wichtig: Der Anwender passt lediglich die Schweißkraft durch Eingabe der erforderlichen Werte über die Bedieneroberfläche an die jeweilige Aufgabe an. Nach der Einstellung der Parameter legt die Maschinensteuerung dann automatisch anhand von hinterlegten Kennliniensätzen den Feder- bzw. Schweißdruck fest und ermittelt die erforderliche Federkompression. Dazu ist kein weiterer Eingriff durch den Bediener nötig.“

Beim Zustellen der Schweißelektrode mit der Lineareinheit auf die Schweißstelle ist die „pneumatische Feder“ nur mit einem Bruchteil des Schweißdruckes, der vorher definiert und eingestellt wird, beaufschlagt. Das sorgt für ein sanftes, schlagfreies Aufsetzen der Elektrode auf das Werkstück. Liegt die Elektrode an, gibt ein Sensor in der Nachführeinheit das Signal, den Federweg bis zur festgelegten Federkompression zuzustellen. Dank der Vorsteuerung des Druckes ist die Schweißkraft bereits auf dem benötigten Niveau und der Schweißvorgang kann ohne Verzögerung beginnen.

Hohe Dynamik im Schweißprozess

Beginnt nun der Schweißbuckel durch den zugeführten Schweißstrom zu schmelzen, setzt die Nachführeinrichtung unter Expansion der Feder unmittelbar nach und die Schweißkraft wirkt nahezu konstant auf die Schweißstelle. Erreicht wird das dadurch, dass beim eigentlichen Schweißvorgang nur die unmittelbar mit der Nachführeinheit verbundenen Komponenten – also wegen der pneumatischen Feder nur eine sehr geringe Masse – beschleunigt werden müssen.

Der direkte Vergleich des EPS mit einem Linearantrieb mit zusätzlichem Druckausgleich über Elastomerfedern zeigt deutlich die Überlegenheit des DALEX-Systems: Eingesetzt wurden beide Antriebe auf einer Kondensatorentladungsmaschine (KE) beim Schweißen eines Ringbuckels. Nach Einbrechen der Schweißkraft durch Abschmelzen des Ringbuckels erreicht der Linearantrieb das ursprüngliche Kraftniveau erst dann, wenn der Schweißstrom schon auf zirka 20 Prozent des Maximums abgesunken ist (siehe Abbildung 2). Damit ist der Schweißvorgang elektrisch praktisch schon abgeschlossen, bevor die volle Schweißkraft wieder zur Verfügung steht. Der EPS agiert wesentlich effizienter. Erreicht hier die Schweißkraft wieder ihren Ausgangswert, hat der Schweißstrom gerade erst seinen Maximalwert überschritten und liegt noch bei rund 80 Prozent (siehe Abbildung 3). Die Schweißkraft ist somit fast über die gesamte Schweißung auf gleichmäßigem Niveau.

Geringer Energieverbrauch und Verschleiß

Nicht nur die Qualität der Schweißung stimmt beim neuen EPS von DALEX, auch bei den Betriebskosten bietet das System Vorteile: „Der pneumatische Antrieb benötig nur bei der Verstellung der Elektrodenkraft Druckluft und das auch nur in sehr geringer Menge, um den Druck der pneumatischen Feder einzuregeln. Das minimiert den Druckluftverbrauch und spart Energie. Auch strömt nur wenig Luft aus, so dass die Geräuschentwicklung stark reduziert ist“, ergänzt Marcel Groß. Zusätzlich können Schweißkraft und -strom durch gezieltes Einstellen der Parameter möglichst gering gehalten werden.

Da das Antriebskonzept zudem ohne Gleitdichtungen auskommt, sondern mit wälzgelagerten Führungen arbeitet, sind Reibungseinflüsse nahezu vollständig ausgeschlossen. Das unterstützt die hohe Dynamik des Antriebes und reduziert den Verschleiß deutlich.

(Quelle: Presseinformation der DALEX Schweißmaschinen GmbH & Co. KG)

Schlagworte

SchweißantriebSchweißelektrodenWiderstandsschweißen