Supraschmierung verbannt Reibung aus Motoren

Damit Elektrofahrräder künftig mit einer Akkuladung weiter kommen als bisher und Industriemaschinen nicht mehr so viel Strom in Form von Reibung und Abwärme vergeuden, arbeitet das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS Dresden gemeinsam mit Industrie- und Forschungspartnern an nahezu reibungsfreien Motoren und Getrieben. Im Rahmen der Verbundprojekte „Prometheus“ und „Chephren“ wollen die Forschenden durch verbesserte superharte Kohlenstoffbeschichtungen die Energie- und Ökobilanz von Autos und anderen Maschinen deutlich verbessern.

Die wirtschaftlichen, technischen und ökologischen Potenziale sind erheblich: Beim konsequenten Einsatz von „Supraschmierung“ in Motoren und Getrieben von Autos, Bussen und Lastkraftwagen sowie im allgemeinen Maschinenbau könnte der globale CO2-Ausstoß um mehrere hundert Millionen Tonnen pro Jahr sinken. Verschleißschäden sowie Wartungs- und Schmiermittelkosten würden sich deutlich verringern. „Technologische Fortschritte, insbesondere mit extrem gleitfähigen Kohlenstoffschichten, sollen es nun endlich ermöglichen, Reibung fast vollständig aus technischen Systemen zu verbannen“, betont Dr. Volker Weihnacht, der am Fraunhofer IWS die Abteilung für Kohlenstoffschichten leitet. „Wir wollen dabei besonders umweltfreundliche Schmierstoffe einsetzen. Miteinander kombiniert können diese Technologien einen wichtigen Beitrag leisten, damit Fahrzeuge und andere Maschinen effizienter arbeiten und weniger Ressourcen verschwenden.“

„Prometheus“-Tech für weniger CO2-Ausstoß am „Verbrenner“

Das vom Bundeswirtschaftsministerium geförderte Projekt „Reibungs-Optimierung von Motoren durch Einsatz von triboaktiven Hochleistungskohlenstoff- sowie Eisenbasisschichten und Schmierstoffen“ („Prometheus“) baut auf der Kohlenstoff-Schichttechnologie des Fraunhofer IWS auf und zielt auf besonders effiziente ultraschmierende Motoren für Autos, Busse und Lastkraftwagen sowie sehr reibungsarme Gasmotoren. Die Partner im Konsortium repräsentieren daher auch einen breit gefächerten Ausschnitt der deutschen Industrie und industrienahen Forschung. Dazu gehören neben dem Konsortialführer Federal Mogul und dem Fraunhofer IWS beispielsweise BMW, MAN, MTU, Fuchs Schmierstoffe, VTD Vakuumtechnik Dresden und die TU Dresden.

Das Konzept: Die Ingenieure versetzen die bereits reibungsarmen Diamor-Schichten im Motor zusätzlich mit Fremdatomen zum Beispiel aus Molybdän oder Bor. Dafür ersetzen sie beim Vakuumbogen-Verdampfen die bisherigen reinen Graphit- mit neuen Komposit-Elektroden. Im Motor verbinden sich die Dotiermaterialien dann chemisch mit bestimmten Schmierstoffmolekülen und erzeugen im laufenden Betrieb ultraschmierende Grenzflächen. Im Vergleich zu heutigen Lösungen sollen sie die Reibung im Motor halbieren. Die Forschungsgruppe schätzt, dass reibungsärmere Motoren allein in Deutschland jährlich bis zu zwei Terrawattstunden Energie und damit rund 520 Kilotonnen CO2 einsparen könnten. Das entspricht in etwa der Energie, die 800 000 Zweipersonenhaushalte in einem Jahr verbrauchen. Die ersten ultraschmierenden Prometheus-Motoren treiben voraussichtlich ab etwa 2025 Serienfahrzeuge an.

„Mit heutigen Schmierstoffen ist allerdings noch keine Supraschmierung in Verbrennungsmotoren möglich“, räumt Volker Weihnacht ein. „Aber wir sind zuversichtlich, dass sich das in Zukunft mit besonders umweltfreundlichen neuen Schmierstoffen auf Basis von Fettsäuren oder Wasser ändert.“

„Chephren“: Auf dem Weg zur reibungsfreien Maschine

Das noch junge Verbundprojekt für die „Chemisch-Physikalische Reduzierung der ReibungsENergie“ („Chephren“) geht noch einen Schritt weiter als Prometheus und zielt auf eine echte „Supraschmierung“ ab. Der Fokus liegt hier weniger auf Verbrennungsmotoren, sondern auf jeglichen technischen Systemen. Dazu gehören beispielsweise die Getriebe und Lager batterieelektrischer Autos und Fahrräder ebenso wie Antriebsketten von Mähdreschern oder die Vielzahl der beweglichen Komponenten in Werkzeugmaschinen.

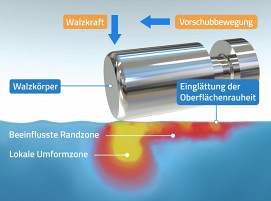

Um bis zur Supraschmierung vorzustoßen, wollen die Partner bessere Schmierstoffe einsetzen, vor allem aber die Qualität der Kohlenstoffschichten noch einmal deutlich verbessern. In Zukunft sollen diese Schichten selbst ohne Nachpolierschritte frei von Defekten und Unebenheiten sein. Bisher entstehen solche Rauheiten noch durch unerwünschte Nebeneffekte bei der Lichtbogenverdampfung: Neben dem feinen Plasma, das nur einzelne Ionen und Elektronen enthält, löst die Bogenentladung auch mikrometergroße Kohlenstoffstücke aus den Elektroden. Die erzeugen dann eine zwar mikroskopisch kleine, aber eben nicht superglatte Hügellandschaft auf dem Bauteil. Dagegen entwickelt das Fraunhofer IWS nun im Zuge des „Chephren“-Projekts neue Plasma-Superfilter: Statt das Plasma von der Elektrode direkt auf die Bauteile zu schießen, bewegt sich das entzündete Gemisch aus Plasma und Partikeln zunächst in eine andere Richtung der Vakuumkammer. Elektrische Felder lenken dann nur die geladenen Teilchen – eben die feinverteilten Ionen im Plasma – zum Ziel, während die größeren, ungeladenen Partikel in eine andere Richtung fliegen.

Etwa gegen Ende des Jahrzehnts sollen die supraschmierenden „Chephren“-Bauteile serienreif sein. Bereits jetzt ist das Interesse aus der Wirtschaft groß. Das lässt sich auch an der breiten Beteiligung am Verbundprojekt ablesen. Mit an Bord sind unter anderen BMW, WITTENSTEIN SE, VTD Vakuumtechnik Dresden, IWIS München und Fuchs Schmierstoffe aus Mannheim sowie als Fördermittelgeber das Bundeswirtschaftsministerium.

Tribologische Ehrung für Wissenschaftler des Fraunhofer IWS

Auch in der wissenschaftlichen Fachwelt stoßen die Dresdner Fortschritte in der angewandten Reibungslehre („Tribologie“) auf große Resonanz. Ein Beispiel: Den renommierten „GfT Förderpreis 2021“ der Gesellschaft für Tribologie in der Kategorie Dissertation erhält in diesem Jahr Dr. Stefan Makowski, Gruppenleiter für Schichtcharakterisierung im Fraunhofer IWS. In seiner Promotion hatte Makowski die Wechselwirkung von tetraedrisch amorphen Kohlenstoffschichten mit fettsäurebasierten Schmierstoffen untersucht. Damit trug er zu einem tieferen Verständnis von Supraschmierung und tribochemischem Verschleiß bei, die in den Projekten „Prometheus“ und „Chephren“ eine Schlüsselrolle spielen.

Laser-ArcTM und Diamor

Auf dem Weg zur Supraschmierung spielen extrem harte „Diamor“-Schichten auf Kohlenstoff-Basis eine Schlüsselrolle. Das Fraunhofer IWS hat diese Technologie sowie die dafür nötigen Anlagen über viele Jahre hinweg entwickelt und verbessert. Dabei platziert der Maschinenbediener die Bauteile in Vakuumkammern von Laser-ArcTM-Anlagen, die mit Vakuumlichtbögen arbeiten. Darin entzündet ein Laser an Graphit-Elektroden ein Plasma aus heißen Ionen und Elektronen. Elektrische und magnetische Felder lenken diese feine Wolke aus geladenen Kohlenstoffteilchen auf das Bauteil. Auf dessen Oberfläche entsteht dann eine wenige Mikrometer (Tausendstel Millimeter) dünne Schicht aus »tetraedrisch amorphem« Kohlenstoff, abgekürzt ta-C. Diese Schichten sind sehr hart und nach einer mechanischen Politur auch sehr glatt. Sie ähneln Diamanten – daher auch der Name Diamor.

(Quelle: Presseinformation des Fraunhofer-Instituts für Werkstoff- und Strahltechnik IWS)

Schlagworte

AMBauteileBeschichtungenEnergieGasIndustriemaschinenKIKohlenstoffLaserLichtbogenMaschinenMaschinenbauPlasmaReibungSchmiermittelSchmierstoffeStrahltechnikTribologieVakuumWerkzeugmaschinen