Schutzgasschweißen: So sparen Sie bis zu 50 Prozent Gas

Im Privaten erleben wir die aktuelle Teuerung Tag für Tag beim Blick auf die Strom- und Gasrechnung, beim Lebensmitteleinkauf im Supermarkt und wenn die Handwerkerrechnung ins Haus flattert. Für viele bleibt nur, zu sparen und auf bisher Selbstverständliches zu verzichten. Die Industrie steht vor dem gleichen Problem: Auch sie muss sparen. Darunter darf jedoch die Produktion nicht leiden. Das gilt auch für Schweißfachbetriebe und andere produzierende Unternehmen, in denen geschweißt wird. Ein Sparansatz, an den oft keiner denkt, ist das Schutzgas. Wenn man es richtig angeht, kann man Gas sparen und Kosten reduzieren, ohne dass die Produktqualität leidet.

Steigender Schutzgas-Preis

Die Schutzgasabdeckung wird beim Metall-Schutzgasscheißen meist mit Gasgemischen aus Argon und CO2 erzeugt. Zwar sind wir für die Versorgung mit diesen Gasen nicht auf Pipelines angewiesen wie beim Erdgas für das Heizen. Aber sie sind trotzdem deutlich teurer geworden. Dies liegt daran, dass für ihre Herstellung Strom gebraucht wird, der sich ebenfalls immens verteuert hat.

Luftverflüssigung ist stromintensiv

Um Argon herzustellen, wird in der Regel die sogenannte Luftverflüssigung (Linde-Verfahren) eingesetzt. Carl von Linde hat dieses Verfahren der Gastrennung im Jahr 1895 entwickelt und patentiert. Dabei wird die Raumtemperatur sehr stark gesenkt, um die Luft zu verflüssigen. Dann können die verschiedenen atmosphärischen Gase wie Sauerstoff, Stickstoff, Argon und andere Edelgase gewonnen werden. Der Nachteil: Die Abkühlung der Raumluft und damit die Herstellung von Argon erfordert extrem viel Strom.

Helium ist ein weiteres Schutzgas, das beim Metall-Schutzgasschweißen eingesetzt wird. Es kommt vor allem beim WIG-Schweißen und beim Plasmaschweißen zum Einsatz. Diese beiden Verfahren sind allerdings eher selten. Dennoch steigt aktuell auch der Preis für Helium, weil es nur sehr begrenzt auf dem Markt verfügbar ist. Daher lohnt es sich also in jedem Fall, den Schutzgasverbrauch unter die Lupe zu nehmen, um herauszufinden, wie sich Gas sparen lässt.

Hier schlummert das Gasspar-Potenzial

Auf der Suche nach Möglichkeiten, um Kosten zu senken, sollten sich Unternehmen zunächst die Gesamtkosten des Schutzgasschweißprozesses anschauen: Mit etwa 80 Prozent machen die Personalkosten den größten Kostenanteil aus. Auf das Schutzgas entfallen im Durchschnitt 10 bis 15 Prozent der Gesamtkosten. Die restlichen Kosten entstehen durch Zusatzwerkstoffe und die Energie für den Schweißprozess selbst.

Damit gibt es beim Schutzgas tatsächlich ein erhebliches Einsparpotenzial, das bisher noch viel zu selten gesehen wurde.

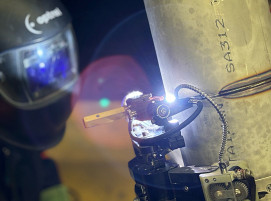

Gas-Spar-Tipp 1: Die Voreinstellung

Schweißerinnen und Schweißer haben das Schutzgassparen in der Praxis eher nicht im Blick und tendieren zur Gasverschwendung. Ihre gängige Einstellung ist meist „viel hilft viel“. Mit einer guten Gasabdeckung schützen sie die Schweißstelle vor Oxidation und verhindern die Porenbildung. Wenn dagegen Poren entstehen, ist die Schweißverbindung geschwächt. Das Bauteil ist Ausschuss oder kann nur mit einer kostspieligen Nachbearbeitung gerettet werden. Beim Schweißen von Edelstahl bilden sich unschöne Anlauffarben, wenn die Schweißnaht mit Sauerstoff in Kontakt kommt. Diese müssen unbedingt vermieden werden, weil es bei der Verwendung von Edelstahl häufig sehr auf die Optik ankommt.

Deshalb wollen Schweißfachkräfte und Bediener von Roboterschweißanlagen eine zu geringe Schutzgasabdeckung unbedingt vermeiden und stellen den Regler für die Durchflussmenge von Schutzgas sehr großzügig ein.

Allerdings sind für jeden Schweißprozess Schutzgasmengen empfohlen, an die man sich halten sollte. Diese Richtlinien geben eine bestimmte Schutzgas-Durchflussmenge in Liter pro Minute vor, jeweils angepasst an die eingestellte Stromstärke und in Abhängigkeit vom Gasdüsendurchmesser. Die Schweißerinnen und Schweißer entscheiden sich dann oft für das obere Ende der empfohlenen Gasmenge: Empfehlen die Richtlinien 15–20 Liter pro Minute, stellen sie den Durchfluss zur Sicherheit auf 20 Liter pro Minute ein. Darin liegt die eigentliche Verschwendung.

Ein großes Potenzial zum Gas sparen ergibt sich also allein, wenn die empfohlene Durchflussmenge an Schutzgas zumindest nicht überschritten wird. Leider haben Schweißfachkräfte häufig wenig Interesse, sich damit auseinanderzusetzen. Sie gehen auf Nummer sicher und setzen auf eine ausreichende Gasabdeckung nach dem Motto »viel hilft viel«. Damit die Praktiker tatsächlich anfangen Gas zu sparen, muss also eine möglichst einfache Lösung her.

Gas-Spar-Tipp 2: Die Ventilöffnung

Die Gasflaschen, die beim Schutzgasschweißen verwendet werden, stehen unter einem sehr großen Druck. Bei einer vollen 20-Liter-Flasche Schutzgas beträgt dieser bei ca. 20 °C Lufttemperatur 200 bar. Ein Druckminderer zwischen Gasflaschenauslassventil und Gasschlauch des angeschlossenen Schweißgeräts reduziert diesen Druck auf rund 20 bar. Diese 20 bar wirken dann auf das Magnetventil im Schweißgerät. Dieses wiederum ist notwendig, damit sich der Gaszufluss beim Schweißen öffnet und schließt.

Startet ein Schweißprozess, öffnet sich das Magnetventil an der Stromquelle und die 20 bar Druck wollen entweichen. In diesem Moment entsteht der sogenannte Anfangs-Peak: ein erster Gasstoß, beim dem eine recht große Menge an Schutzgas ungenutzt ausströmt. Dieser Gasverlust lässt sich durch ein mechanisches Gasspar-System vermeiden. Solche Systeme ermöglichen eine Einsparung von 10 bis maximal 20 Prozent.

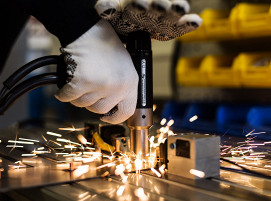

Gas-Spar-Tipp 3: Gaseinstellung an die Stromstärke anpassen

An komplexen Bauteilen sind oft unterschiedliche Schweißnähte zu bearbeiten. Manche Schweißnähte müssen mit 300 Ampere geschweißt werden, andere benötigen nur 150 Ampere. Beim Handschweißen ergibt sich daraus eine simple Möglichkeit, Schutzgas einzusparen: einfach die Gasmenge passend zur Stromstärke einstellen. Im Schweißeralltag wird jedoch das Schutzgas für alle Schweißnähte von Anfang an auf die höchste Stromstärke eingestellt.

Will man beim Roboterschweißen die Schutzgasmenge für jede Schweißnaht einzeln einstellen, müsste der Schweißroboter für jede Naht aufwändig programmiert werden. Manche Betriebe machen das auch so, jedoch mit hohem Zeitaufwand. Um das Gassparen für produzierende Unternehmen leichter zu machen, ist auch hier eine automatisierte Lösung gefragt.

Gas-Spar-Tipp 4: Das Finetuning

Werden Bauteile mit mehreren Schweißnähten geschweißt, muss der Schweißbrenner zwischendurch immer wieder abgesetzt und gestoppt werden. Dabei schließt sich auch das Magnetventil an der Stromquelle und das Schutzgas strömt nicht mehr. Der Gasstrom stoppt jedoch nicht unmittelbar, sondern verzögert. Dadurch fließt immer noch eine kleine Menge Schutzgas ungenutzt aus. Abhilfe schafft hier ein elektronisches Ventil, das sehr schnell öffnet und schließt und damit zum Gas sparen beiträgt.

Gibt es noch mehr Möglichkeiten zum Gas Sparen?

Neue Wege des Energiesparens sind für Unternehmen die einzige Möglichkeit, der Strom- und Gaspreisspirale zu entkommen. Gas sparen beim Schutzgasschweißen funktioniert mit einem stark reduzierten oder komplett entfallenden Anfangsgasstoß, einer stromstärkenabhängigen Schutzgaseinstellung und dem sehr schnellen Schließen des Gasventils. Alle drei Ansätze zum Gas sparen sind in Gas-Management-Systemen vereint. Diese gibt es für das Handschweißen und das Roboterschweißen. Ein Beispiel ist das EWR 2 von ABICOR BINZEL. EWR ist die Abkürzung für Electronic Welding Regulator und beschreibt genau die Funktion des Systems: Es regelt den Gasverbrauch elektronisch. Dafür wird es zwischen dem Magnetventil der Stromquelle und dem Schweißbrenner in den Gaskreislauf integriert.

Das EWR 2 Gas-Management-System regelt den Gasfluss stromstärkeabhängig. Mit dieser patentierten Technologie sinken die Gaskosten beim Schweißen um 50 bis 60 Prozent.

EWR 2: Stromstärkeabhängige Gasmengenregelung

Das Gas-Management-System EWR 2 ist mit einem Mess-Shunt ausgestattet, welches man um das Schlauchpaket legt. Dort wird die Stromstärke gemessen und als Signal an das System weitergeben. Das elektronische Ventil reagiert dann extrem schnell auf die Stromstärke und öffnet und schließt sich entsprechend. Der Anfangsgasstoß und der Gasnachlauf entstehen damit gar nicht erst.

Gas sparen mit dem EWR 2 einfach monitoren

Um den Gasverbrauch mit dem Gas-Management-System EWR 2 zu dokumentieren und diese Daten abzurufen, braucht es nur einen PC mit Klinkensteckeranschluss und ein entsprechendes Kabel. Sind EWR 2 und Computer über das Kabel verbunden, können die aufgezeichneten Schweißprozess-Daten über die integrierte EWR 2 Service-Software abgebildet und dokumentiert werden.

Net-Version: Bereit für IoT

Wer die Daten aus dem Schweißprozess anderen Arbeitsplätzen zur Verfügung stellen will, kann dies über das EWR 2 Net tun. Damit kann etwa ein Schweißfachingenieur immer den Gasfluss seines Systems im Auge behalten. Mehrere Anlagen lassen sich koppeln, um die einzelnen Gasverbrauche miteinander zu vergleichen. Bindet man das EWR 2 in eine Cloud ein, kann man über das Internet auf die Daten zugreifen. Dies bietet Möglichkeiten, den Schweißprozess weiter zu verbessern, indem zum Beispiel der Hersteller des Gas-Management-Systems unter diesem Blickwinkel auswertet.

Gas sparen mit dem Gas-Management-System EWR 2: Rechnet sich das?

Sechs Monate bis zwei Jahre, abhängig von Einsatzbedingungen und Gaspreis: So kurz ist die Amortisationszeit des Gas-Management-System EWR 2/EWR 2 Net von ABICOR BINZEL. Steigen die Gaspreise, wird die Amortisationszeit kürzer – und damit die Investition in ein solches System noch interessanter.

EWR 2-Kalkulator: Machen Sie den Vorab-Check

Sie wollen wissen, ob sich die Anschaffung eines EWR 2 für Ihren Produktionsprozess wirklich lohnt? Dies erfahren Sie schnell und einfach mit dem EWR 2-Kalkulator von ABICOR BINZEL. Geben Sie dort den Schutzgasverbrauch pro Tag, die tägliche Arbeitszeit pro Schicht, die Gasart und ein paar weitere Eckwerte ein. Der Kalkulator errechnet dann Ihren aktuellen Gasverbrauch und Ihr mögliches Einsparpotenzial für Schutzgas und CO2. Darüber hinaus wird auch die Amortisationszeit ermittelt.

Gas sparen beim Schweißen ist gar nicht so schwer. Ein kleines Gerät, schnell und einfach in Ihren Schweißprozess integriert, sorgt dafür, dass die Gaskosten um bis zu 60 Prozent reduziert werden. Gleichzeitig sinkt der CO2-Austoß, weil weniger Gasflaschen per Lkw transportiert werden müssen. Dies beeinflusst unsere Umwelt und Ihren CO2-Fußabdruck positiv. Ein Gas-Management-System darf an keinem Schweißarbeitsplatz fehlen – egal, wie teuer das Gas ist.

(Quelle: Alexander Binzel Schweisstechnik GmbH & Co. KG)

Schlagworte

EnergieeffizienzGas sparenGas-ManagementGas-Management-SystemeSchutzgasSchutzgasschweißenSchweißtechnik