UKP-Laser revolutionieren Batterie- und Wasserstofftechnologie

In der Displayherstellung sind die ultrakurzgepulsten (UKP) Laser schon heute Standard, noch mehr und noch größere Anwendungen werden in den nächsten Jahren hinzukommen. Auf dem 6. „UKP–Workshop: Ultrafast Laser Technology“ des Aachener Fraunhofer-Instituts für Lasertechnik ILT wurden die nötige Technik und die passenden Prozesse vorgestellt. Das Spektrum reicht dabei von ultrastarken Strahlquellen bis zu Prozessen, mit denen man die Oberfläche einer Metallelektrode zur Wasserstofferzeugung tausendfach vergrößern kann.

Alle zwei Jahre treffen sich seit 2011 UKP-Expertinnen und -Experten in Aachen, um sich in persönlicher Atmosphäre intensiv zu neuen Ideen und Trends aus Industrie und Forschung auszutauschen. Dieses Jahr fand die Netzwerkveranstaltung online statt. Das Fraunhofer ILT machte aus der Not eine Tugend und nutzte die Gelegenheit zu virtuellen Laborführungen, die bei einer Präsenz-Veranstaltung mit der Vielzahl der Teilnehmer bislang nicht durchführbar waren.

Weltrekorde bei den Strahlquellen

Zu den Kernthemen des UKP-Workshops gehören Entwicklungen bei Strahlquellen, beim Prozesswissen und den möglichen Anwendungen. Auch im zehnten Jahr dieser Workshopreihe gab es auf all diesen Feldern erhebliche Fortschritte zu vermelden. Bei den Strahlquellen setzt die Fraunhofer-Gesellschaft mit dem Cluster of Excellence Advanced Photon Sources CAPS weltweit Maßstäbe. Der Weltrekord wird mit 10 kW mittlerer Leistung aus einem kohärent gekoppelten Faserlaser am Fraunhofer IOF in Jena gehalten. Am Fraunhofer ILT in Aachen wird, wie Institutsleiter Prof. Constantin Häfner berichtete, in diesem Sommer ein 5 kW Slab-System einsatzbereit sein. Neu ist dabei das Pumpen mit sechs statt zwei Pumpstrahlen an jedem Slab. Aus 6 kW Dioden-Pumpleistung werden am Ende 2 kW UKP-Leistung pro Verstärkerstufe. Sowohl in Jena als auch in Aachen stehen Industriepartnern und Interessenten die Strahlquellen in CAPS-Applikationslaboren für Versuche zur Verfügung.

Zu der Frage, wann solche Leistungen zum Standard in der Industrie werden, präsentierte Dr. Rudolf Weber von der Universität Stuttgart eine interessante Statistik: Demnach hat sich die durchschnittliche Leistung von UKP-Systemen sowohl in der Industrie als auch in der Forschung in den letzten 20 Jahren alle drei Jahre verdoppelt. Mit der Einführung von multi-kW-Systemen in industrielle Standardverfahren ist der Statistik zufolge bis 2025 zu rechnen. Schon jetzt ist absehbar, dass neue Laser-Verfahren zur Mikrostrukturierung von Oberflächen mit kW-Strahlquellen neue Märkte erschließen werden.

Die Bedeutung der neuen Laserquellen für die Forschung lässt sich kaum überschätzen, wie Professor Häfner in seinem Ausblick zeigte. Als „Secondary Sources“ für kurzgepulste Röntgen-, Elektronen- oder Teilchenstrahlen werden sie in der Medizin, der Teilchenphysik oder der Materialwissenschaft völlig neue Möglichkeiten eröffnen.

Neues Prozesswissen: Bursts richtig einsetzen

Seit mindestens 30 Jahren wird an der Wechselwirkung von UKP-Laserstrahlung mit Werkstoffen geforscht. Aber erst in den letzten Jahren sind verlässliche Prozessfenster für die industrielle Anwendung erschlossen worden. Ein Experte auf diesem Gebiet ist Beat Neuenschwander von der Berner Fachhochschule, der auch in diesem Jahr neue Ergebnisse auf dem UKP-Workshop präsentierte. Dieses Mal ging es ihm um die Bearbeitung von Silizium und anderen Halbleitermaterialien mit Einzel- und Mehrfachpulsen (Bursts). Bei Silizium lässt sich mit Bursts die Abtragrate signifikant steigern, wobei die Pulsanzahl und die Wellenlänge für unterschiedliche Materialien unterschiedliche Effekte haben.

Detaillierte Untersuchungen, wie sich Bursts auf den Abtrag von Metallen auswirken, präsentierte Daniel Förster von LightPulse LASER PRECISION aus Stuttgart, sowie Dr. Norman Hodgson von der Coherent, Inc. Hodgson gab in seinem Vortrag einen Schnellkurs zu den optimalen Prozessparametern bei neun Materialien, drei Wellenlän-gen, verschiedenen Pulsdauern und Burstfrequenzen. Aus den verschiedenen Versu-chen konnte er einen tabellarischen „Wavelength selection guide for ultrafast laser machining“ ableiten.

Mit der Röntgenemission diskutierte Dr. Roswitha Giedel-Wagner, GFH GmbH, einen besonders kritischen Effekt bei der Nutzung industrieller UKP-Laser. Bei GFH werden Lasermaschinen für die Mikromaterialbearbeitung mit Ultrakurzpulslasern für eine breite Anwendungspalette gebaut, Emissionen werden genau vermessen und die Schutzkonzepte entsprechend angepasst. Aufgrund der derzeitigen Strahlenschutzverordnung steht oft die Umsetzbarkeit einfachster Prozesse ohne ein aufwändiges Genehmigungs-verfahren infrage. Die gute Nachricht: Ein 1-mm-Stahl-Gehäuse schützt den Anwender bereits vor der emittierten Strahlung.

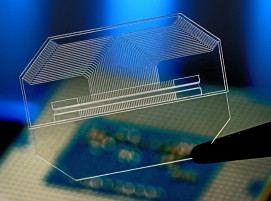

Neben den Strahlquellen hat sich in den vergangenen Jahren auch die Optik der UKP-Systeme als wesentlicher Innovationstreiber gezeigt. Georg König vom Lehrstuhl Technologie Optischer Systeme TOS an der RWTH Aachen University fasste in seinem Vortrag die Fortschritte der vergangenen zwei Jahre zusammen. Neben immer besseren Multistrahlsystemen betrachtete er die Simulation von ganzen Prozessen und neuen Optiken (diffraktive optische Elemente, Spatial Light Modulatoren, Bessel-Beams) sowie die Realisierung der dazugehörigen Technik.

Mehr Applikationen im Halbleiterbereich

Neben der Diskussion von Prozesswissen ist die Vorstellung neuer Applikationen ein Kernanliegen des UKP-Workshops. Dr. Koji Sugioka vom RIKEN in Japan gab dafür gleich zu Beginn einen breiten Überblick. Auf der Verfahrensseite stehen da Fortschritte beim Strukturieren, Bohren und Trennen (speziell auch Dicing), die wiederum kommerzielle Anwendungen in der Halbleiterindustrie und im Bereich Automotive vorantreiben. Große Perspektiven sieht er auch für hybride Verfahren, wo die Präzision der UKP-Laser mit der Geschwindigkeit anderer Lasertypen zusammen eine höhere Produktivität ermöglicht. Bei dem Blick in die Zukunft sieht Sugioka die Nanostrukturierung von Ober-flächen, aber auch die Synthese neuer Materialien wie Stickstoff-Fehlstellen-(NV)-Diamanten für die Quantentechnologie.

Anwendungen in der Halbleiterindustrie wurden von Dr. Kees Biesheuvel (ASM Laser Separation International) vorgestellt. Wichtig ist dort das Abtragen von Silizium-Wafern, wo der UKP-Laser mikrometergenau arbeitet und keine Risse verursacht. Unverzichtbar sind die Systeme auch beim exakten Abtragen von Beschichtungen, was nachfolgende Trennprozesse erheblich vereinfacht. Die Systeme werden sowohl in der Halbleiterfertigung als auch in der Displayindustrie eingesetzt.

Das Laserpolieren stellt innerhalb der UKP-Technologie einen neuartigen Anwendungsbereich dar. Astrid Saßmannshausen vom Fraunhofer ILT präsentierte dafür die komplette Prozesskette. Bei diesem Bearbeitungsprozess kommt es darauf an, die Oberfläche zu schmelzen und nicht abzutragen. Mit passenden Prozessparametern lässt sich in einem zweistufigen Prozess die Oberflächenrauheit in einem breiten Spektrum reduzieren und eine Rauheit kleiner als 0,1 μm erreichen. Neue kW-Strahlquellen und Bursts bis in den GHz-Bereich werden die Produktivität noch verbessern.

UKP-Laser für die Energie der Zukunft

Einen wirklich großen Anwendungsbereich für UKP-Laser bieten die Batterie- und Wasserstoff-Technologien. Dr. Karsten Lange vom Fraunhofer ILT zeigte in seinem Vortrag sowohl das Umfeld als auch konkrete Beispiele dafür. In der Wasserstofftechnologie gibt es mehrere Ansatzpunkte. Am eindrucksvollsten ist sicherlich die Vergrößerung der effektiven Elektrodenoberfläche durch Laserstrukturierung um einen Faktor 1600, den der Wissenschaftler erreichen konnte.

In der Batterietechnik geht es heute um die Steigerung sowohl der Energiedichte als auch der Leistungsdichte. Auf beiden Feldern werden Laserprozesse entwickelt. Bei hohen Leistungsdichten (also bei schnellen Lade- oder Entladeprozessen) ist die Lithiumabscheidung derzeit ein Problem. Mit dem UKP-Laser kann man Mikroporen in die Elektroden der Batterien einbringen und so das Problem reduzieren. Am Fraunhofer ILT soll die Technologie in einem speziellen Batterielabor ab Sommer 2021 untersucht werden. Entscheidend bei der breiten Einführung der UKP-Laser in die Herstellung von Batterien und Brennstoffzellen wird die Leistungsskalierung der Strahlquellen sein. Für eine überlegene Produktivität werden hier UKP-Laser mit 5 bis 10 kW benötigt.

7. „UKP–Workshop: Ultrafast Laser Technology“ – Ausblick auf 2023

Die UKP-Laser sind in der Industrie angekommen. Aber auch der 6. UKP-Workshop hat gezeigt, wie sehr das Prozesswissen noch weiterentwickelt wird, um das volle Potential in die Fertigung zu bringen. „Das ultimative Ziel wäre eine universelle Laserdrehmaschine, mit der man eine Vielzahl von Bearbeitungsaufgaben erledigen könnte“, fasst Workshoporganisator Prof. Arnold Gillner die Vision zusammen.

Hohe Repetitionsraten, hohe Leistungen und wie man die Leistung effizient auf das Werkstück bekommt – das sind Stichworte, die sicher auch beim nächsten UKP-Workshop am 26. und 27. April 2023 in Aachen eine Rolle spielen werden. „Dann treffen wir uns hoffentlich wieder persönlich,“ verleiht Co-Organisator Martin Reinin-ghaus abschließend dem Wunsch aller Beteiligten Ausdruck.

(Quelle: Presseinformation des Fraunhofer-Instituts für Lasertechnik ILT)

Schlagworte

BatteriezellenHalbleiterLaserpolierenLasertechnologienStrahlquellenUKP-LaserWerkstoffe