Blechwissen auf Knopfdruck

Optimate, ein 2020 von Trumpf ausgegründetes Start-up, will der Blechbearbeitung mehr Prozesssicherheit in der Fertigung geben. Der Schlüssel dazu ist eine Cloud-basierte Web-App-Lösung zur Analyse und Optimierung von Blechbauteilen. Die automatisierte Potentialerkennung und KI-basierte Teileoptimierung mit integrierter Umkonstruktion ist bisher einzigartig am Markt und unterstützt den Digitalisierungsprozess auf dem Weg zu Industrie 4.0 und Smart Factory. Künftig sollen weitere Webshops und Marktplätze angebunden werden.

Damit das Biegen nicht zum Brechen wird, ist bei der Blechbearbeitung viel Know-how erforderlich. Das befindet sich jedoch meist in den Köpfen der langjährigen Blech-Spezialisten, die sich nach und nach in den Ruhestand verabschieden. Mit dem Weggang der Know-how-Träger schwindet der langjährige Erfahrungsschatz. Das Stuttgarter Start-up Optimate hat es sich deshalb zur Aufgabe gemacht, das über Jahrzehnte aufgebaute Blechwissen zu digitalisieren. Eine echte Herausforderung, wenn man bedenkt, wie umfangreich und vielfältig die Anwendungen in der Blechbearbeitung sind. „Wir hatten dieses Problem erkannt und wollten das jahrzehntelange Wissen und den Zugang zu dem Blech-Know-how als ‚digitalen Beratungsservice‘ vorhalten“, erinnert sich CEO und Co-Gründer Jonas Steiling an den Anfang von Optimate vor zwei Jahren.

Diese anfängliche Vision wurde inzwischen Wirklichkeit mit einer digitalen Lösung für die Analyse und Optimierung von Blechbauteilen. Wer die Lösung nutzt, muss nicht mehr Gefahr laufen, ein Bauteil in die Fertigung zu bringen, was womöglich gar nicht oder nur kostenintensiv herzustellen ist. „Wir geben Konstruktion und Arbeitsvorbereitung nicht nur mehr Prozesssicherheit, auch zeitintensive Rückfragen beim Kunden und teure, manuelle Umkonstruktionen gehören damit der Vergangenheit an“, weiß Jonas Steiling inzwischen aus zahlreichen Praxisbeispielen.

Bauteile via App in der Cloud analysieren

Die Cloud-Lösung von Optimate besteht aus zwei Produkten: der Machbarkeitsanalyse und der Bauteiloptimierung. In einem ersten Schritt lädt der Anwender sein Blechbauteil als STEP- bzw. SolidWorks-Format in der Cloud-basierten Web-App hoch. Mehrere 3D-CAD-Dateien können gleichzeitig hochgeladen und analysiert werden. Als Materialoption sind Baustahl, Edelstahl und Aluminium auswählbar. Innerhalb weniger Sekunden wird pro Bauteil aufgelistet, wieviel Potential vorhanden ist. Ein hoch optimierbares Bauteil kann mehr als 30 Prozent Kostenersparnis bedeuten, ein gut optimierbares Teil immerhin bis zu 20 Prozent. „Der Anwender sieht jetzt Optimierungsmöglichkeiten, wo er zuvor keine Transparenz über seine Bauteile hatte und wo es sich lohnt, nochmals genauer hinzuschauen“, erklärt der Optimate-CEO.

Der Service von Optimate erkennt innerhalb von Sekunden das Optimierungspotential und zeigt eventuelle Konstruktionsfehler an. Parallel zur Potentialerkennung läuft im Hintergrund eine Machbarkeitsprüfung, um für jedes Bauteil sicherzustellen, dass es auch prozesssicher gefertigt werden kann. Falls dies nicht gegeben ist, werden die entsprechenden Flächen an dem Bauteil als Warnungen farblich gekennzeichnet. Während Verformungen häufig die Optik des Bauteils beeinflussen, hindert ein Großteil der ausgegebenen Warnungen den Werker in der Produktion daran, dieses Bauteil überhaupt herstellen zu können. Wird beispielsweise die minimale Schenkellänge unterschritten und der markierte Fehlerschenkel ist zu kurz in Abhängigkeit von Biegewinkel, Blechstärke, Material und Werkzeugpaarung, dann lässt sich der Schenkel nicht biegen. Der Konstrukteur kann somit frühestmöglich über die Warnung oder andere Störkonturen informiert werden, die in der 3D-Grafik rot markiert sind.

Bauteiloptimierung auf einen Klick

Was nützen aber Warnungen, wenn diese dann doch noch manuell behoben werden müssen? Der Clou an der Optimate-Lösung: auf Knopfdruck erfolgt sofort ein Konstruktionsvorschlag zur prozesssicheren Fertigung des Bauteils. „Mit einem Klick wird in einer Optimierungsgrafik ein verlängerter Schenkel auf das minimale Schenkelmaß angezeigt“, präzisiert Jonas Steiling. Von Vorteil dabei ist, dass sich der Konstrukteur und die Mitarbeiter der Arbeitsvorbereitung immer den Ist-Zustand parallel zum optimierten Soll-Zustand anzeigen lassen können. Der Anwender kann nun das angepasste Bauteil direkt als STEP- oder SolidWorks-Datei herunterladen und in sein CAD-Programm übernehmen. Damit das Ganze funktioniert, müssen die vorhandenen Biegewerkzeuge initial in dem individuellen Kundenprofil eingepflegt werden. Dadurch ist ausgeschlossen, dass Optimierungsvorschläge gemacht werden, für die kein erforderliches Toolset verfügbar ist.

KI mit über 90 Prozent Genauigkeit

Für die Identifikation des Optimierungspotentials hat das Start-up-Team eigens eine Künstliche Intelligenz entwickelt. Im Algorithmus der KI sind ca. 60 verschiedene Features hinterlegt, die so ziemlich jedes Blechbauteil beschreiben können. „Mittlerweile können wir mit 92-prozentiger Genauigkeit vorhersagen, ob es Optimierungspotential gibt, selbst bei Bauteilen, welche die KI vorher noch nie gesehen hat“, erklärt Jonas Steiling. Und je mehr Anwender ihre Bauteile in die Cloud-Lösung hochladen, um so „schlauer“ wird die KI schließlich. „Wir wollen die KI immer wieder neu trainieren, sodass die Treffergenauigkeit stetig wächst.“

Und auch an die derzeit letzten 8 Prozent der Wegstrecke hat Optimate gedacht: Wenn ein Nutzer an die Grenzen des Möglichen stößt, kann er gleich in der Cloud-Plattform auf „Consulting Services“ klicken und so die Berater von Optimate mit ins Boot holen.

KI erkennt Optimierungspotential immer

Oft erkennt die Machbarkeitsprüfung keine Warnungen, das heißt das analysierte Bauteil ist prinzipiell so herstellbar. Die KI erkennt hingegen ein hohes Optimierungspotential. Weshalb also nicht optimieren, wenn dadurch häufig ganze Fertigungsschritte wegfallen können und enorme Kosteneinsparungen möglich sind? Die Frage ist nun: Wie kann dieses Blechbauteil systemgestützt umkonstruiert werden? Auch hierfür hat sich das Start-up eine pfiffige Lösung ausgedacht und entwickelt: die automatische Optimierung.

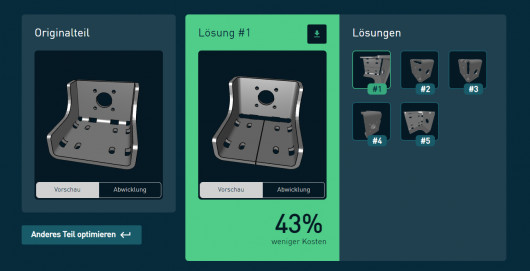

Passende CAD-Bauteile können ganz einfach hochgeladen werden. Im Hintergrund wird aus dem 3D-Körper ein 2D-Zuschnitt erstellt, also eine Abwicklung gemacht. Diese Abwicklung wird anschließend in eine grafische Beschreibung überführt, bei der jede Fläche zu ihren Nachbarflächen eine Verbindungsart aufweist. Auf diesen Grafen generiert die Optimate-Lösung alternative Konstruktionsweisen zu dem Bauteil und stellt die fünf relevantesten zur Schau. Für jede dieser Lösungsvarianten laufen automatisch eine Stabilitätsprüfung sowie eine Kostenkalkulation mit.

Beispiel Blechwinkel: Neben dem Originalteil, welches der Kunde hochgeladen hat, gibt es Konstruktionsvarianten, um die vom Konstrukteur angedachte, teure Schweißnaht durch eine Umformung (Biegung) zu eliminieren. Aus der ursprünglichen Schweißnaht wird eine Biegung, die Grundfläche ist mit einem Trennschnitt versehen. Das Bauteil erhält nun seine Stabilität über die Anschraubsituation und nicht mehr durch die Schweißnaht. Der Schweißprozess kann komplett eliminiert und somit ein ganzer Arbeitsschritt eingespart werden, wodurch sich bei dem Anschlagwinkel nachweislich über 40 Prozent Kostenersparnis erzielen lassen.

„Wenn so ein Bauteil dann in größeren Serien zehn- oder hunderttausendfach gefertigt wird, ist die Kostenersparnis enorm“, weiß Jonas Steiling. In der Optimierungsplattform wird dann auch gleich die Abwicklung dazu angezeigt: In einem 2D-Zuschnitt sind die Schweißnähte orange dargestellt, die Biegungen als Alternative grün wie auch die Innen- und Außenkonturen, da der Verschnitt eine entscheidende Rolle bei der Materialoptimierung (Schachtelung) spielen kann.

Der Anwender in der Konstruktion oder Arbeitsvorbereitung wählt per Klick aus allen fünf vorgeschlagenen Varianten die für ihn geeignetste aus. Die ausgewählte optimierte Variante erscheint am Bildschirm mit Angabe zur Kostenersparnis, wobei genau zu erkennen ist, an welchen Stellen diese erreicht wird. „Die letzte Entscheidung sollte immer noch beim Konstrukteur liegen. Wir liefern ihm die Basis für seine Entscheidung inklusive Umkonstruktion und CAD-Datensatz“, betont Jonas Steiling, „mit unseren Tools hat er Zugang zu umfangreichen Expertenwissen rund um die Blechbearbeitung und wir erweitern damit seinen Entscheidungshorizont nachhaltig“. Wenn schließlich der Auftraggeber der Bauteiloptimierung und Umkonstruktion zustimmt, können die optimierten Bauteile prozesssicher in die Produktion gehen.

Webshops und Marktplätze anbinden

Auch Zulieferer kennen das Problem. Nicht selten ordert ein Kunde ein Bauteil, zu dem dann schon ein Preis kalkuliert wird, obwohl es sich gar nicht fertigen lässt. So haben insbesondere Webshop-Betreiber ein großes Interesse daran, eine automatisierte Machbarkeitsprüfung zu integrieren, um letztlich ausschließen zu können, dass fehlerhafte Bauteile überhaupt erst in die Fertigung gelangen.

Inzwischen konnte Optimate bereits diverse Webshops im Zulieferumfeld über die API-Schnittstelle an die Cloud-Lösung direkt anbinden. Im Visier hat das Start-up dabei auch alle Marktplätze für Blechbauteile. Deren Betreiber haben nämlich ebenfalls das Problem, ihren Nutzern für die angebotenen Bauteile Prozesssicherheit zu geben. „Auch erste Marktplätze und zwar nicht nur in Europa, sondern auch im asiatischen Raum, nutzen schon im Hintergrund ihrer Bestellung unser Optimierungstool“, blickt Jonas Steiling optimistisch in die Zukunft seines noch jungen Start-ups. „Da haben wir die Erfahrungen gemacht, dass unsere integrierte Machbarkeitsprüfung bei den Webshop-Betreibern einen riesigen Mehrwert schafft.“

Zwar werden zunächst Marktplätze für Blechbauteile und die Blechbear-beitung fokussiert, doch sollen in einem zweiten Schritt Marktplätze für die spanende Bearbeitung folgen. „Wenn sich beispielsweise ein Marktplatzbetreiber für 3D-Druck dazu entscheidet, Blechtechnologie mit aufzugreifen und anzubieten. Für diesen erleichtert sich der Einstieg über unsere Tools, um Blech-Know-how aufzubauen. Zudem stehen der KI mit jedem weiteren Anwender, jedem weiteren Webshop und Marktplatz immer mehr Daten zur Verfügung, was unsere Wissensdatenbank für die Blechbearbeitung zunehmend „schlauer“ macht“, so das Fazit des Optimate-Geschäftsführers.

(Quelle: Presseinformation der Optimate GmbH)

Schlagworte

AluminiumBaustahlBlechbearbeitungDigitalisierungEdelstahlFachkräftemangelFertigungIndustrie 4.0KIKonstruktionSmart FactorySoftware