Durch das Schweißen im Vakuum wird von der Schmelze kein Wasserstoff aufgenommen, folglich gibt es kein Problem mit daraus entstehenden Poren. Wenn dennoch Poren entstehen, werden diese durch die Unreinheiten im Material (insbesondere beim Kokillenguss, besser schweißgeeignet sind Druckguss und vor allem Knetlegierungen) oder auf den Stoßflächen verursacht. Auf die Notwendigkeit zur Reinigung wurde richtigerweise schon im Beitrag von ABICOR BINZEL hingewiesen.

Wird mit dem EB an freier Atmosphäre geschweißt (NonVac), könnte man meinen, dass ein Schutzgas benötigt wird, wie beim Lichtbogen- oder Laserstrahlschweißen. Das aber ist nicht der Fall. Über der Schweißstelle (Dampfkapillare, Keyhole) bildet sich nämlich eine Glocke aus Metalldampfplasma aus, welche alle störenden Gase fernhält. Dies passiert zwar auch beim Laserstrahlschweißen, aber während der EB unbehindert durch dieses Plasma hindurchtritt, wird der Laserstrahl dort partiell absorbiert, sodass die Glocke aufgeheizt wird und – auf Grund der Verringerung der Dichte – wegfliegt. Der dadurch „pulsierende“ Energieeintrag ins Material und der zeitweise fehlende Schutz der Schmelze werden vermieden durch die Zuführung von Schutzgas (Wegblasen der Glocke).

Mit dem EB-Schweißen können sowohl kleine Baugruppen als auch große Teile höchst effektiv und kostengünstig gefügt werden bei gleichzeitig hervorragender Qualität. Dies gilt für geringe Materialquerschnitte (1 mm oder weniger) wie für Dickblechkonstruktionen (bis zu 200 mm und mehr).

Was die Schweißgeschwindigkeiten betrifft, bietet der von Haus aus energiereiche EB (30 kW sind keine obere Grenze, doch auch mit 100 Watt sind Schweißungen möglich) ein unerreichtes Potenzial. Absolute Werte hängen natürlich ab von der Nahttiefe und von den Bewegungsmöglichkeiten des Bauteils. Apropos, der EB-Generator wird meist nicht bewegt: neben der Bauteilbewegung durch Tische o. ä. gibt es die Möglichkeit, kleiner Bauteile mit Hilfe von Robotern unter dem Strahl zu bewegen. Gerade lange Nähte, wie sie z. B. an Trägern, Behältern oder Waggonkonstruktionen auftreten, profitieren von den hohen Schweißgeschwindigkeiten – besonders im Falle des Leichtbauwerkstoffs Aluminium. Erstaunlicherweise sind die NonVac-Geschwindigkeiten besonders hoch – ein Effekt, der gelegentlich den Einsatz dieses Verfahrens behindert, weil der Materialfluss nicht nachkommt oder die Kapazität einer einzigen Anlage ausreicht für den gesamten Fertigungsbedarf. Letzteres hat sogar schon zum Verzicht auf die EB-Anwendung geführt, weil Fertigungsplaner unbegründete „Angst vor einem Nadelöhr“ hatten.

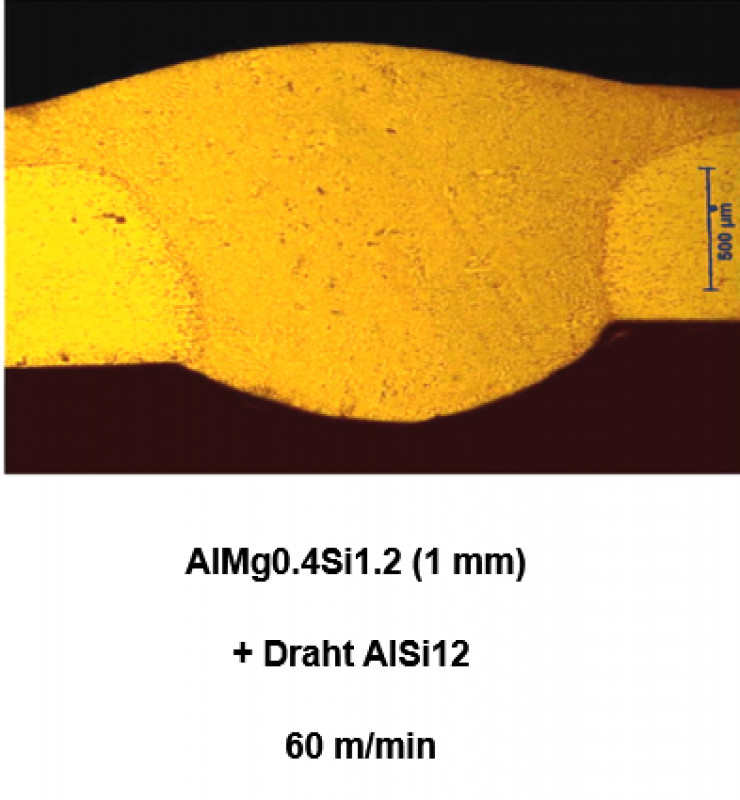

Wie beim EB-Schweißen generell wird auch bei Aluminium kein Zusatzmaterial benötigt. Die Kanten der Fügepartner verschmelzen „autogen“ in einer sehr schmalen Zone. Aber natürlich ist es auch möglich, Zusatzdraht hinzuzufügen, um z. B. bei Materialkombinationen die Schmelze aufzulegieren oder um einen unvermeidbaren Spalt zu füllen. Das gilt im Vakuum wie an freier Atmosphäre. Und gerade beim NonVac-Verfahren gibt es prozessbedingt einen besonderen Vorteil: Der leicht aufgeweitete Strahl schmilzt eine etwas breitere Region an der Fügestelle auf, sodass konstruktiv angeordnete Materialdepots in die Fügezone einfließen, Spalten füllen, oder Kanten abrunden können.

Sicherheitsfragen und ihre Bedeutung beim Schweißprozess

Beim Lichtbogenschweißen betreffen sie Licht- und Rauchemission, beim Laserstrahlschweißen kommt die Laserstrahlung hinzu, welche abgeschirmt werden muss. Deshalb werden Absaugungen und/oder Kabinen, gelegentlich auch sehr große, genutzt. Beim EB-Schweißen tritt – physikalisch unvermeidbar – Röntgenstörstrahlung auf. Im Falle der Vakuum-Anwendung erfolgt die absolut sichere Abschirmung durch die Arbeitskammer. Bei der NonVac-Variante gibt es generell zwei Möglichkeiten – eine ausreichend große Strahlenschutzkabine oder eine lokale Abschirmeinrichtung direkt an der Schweißstelle. Für beides können praktische Beispiele aufgezeigt werden.

Die einzige Hürde bei der breiteren EB-Anwendung zum Fügen von Konstruktionen aus Aluminiumlegierungen besteht in der leider noch immer verbreiteten Unkenntnis – vor allem bei Planern und Entscheidern. Ehrlicherweise muss festgehalten werden, dass man mittels EB-Schweißens nicht eben mal ein einzelnes Aluminiumbauteil fügen wird. Aber es gibt Beispiele, bei denen auch nur ganz wenige Aluminiumbauteile (z. B. für die Ariane 5) mit dem EB geschweißt wurden – alternativlos und zugleich wirtschaftlich.

In der „echten“ Serienfertigung, sowohl bei großen als auch bei kleineren Stückzahlen, rentiert sich der Einsatz einer EB-Anlage und deren Programmierung sehr schnell. Eher nicht geeignet ist das EB-Schweißen jedoch für Nähte an kompletten Auto-Karosserien aus Aluminium, denn der Strahlgenerator ist nicht so flexibel bewegbar wie ein Lichtbogenbrenner. Gut aber geht es bei Automobil-Komponenten, wie Bild 6 zeigt.

(Kommentar von Dr. Klaus-Rainer Schulze (Schulze-Consulting) zum Fachbeitrag „Schweißen von Aluminium? So geht’s!“)

Schlagworte

DruckgussElektronenstrahlFertigungKILaserstrahlLeichtbauLichtbogenRoboterSchutzgasSchweißenStrahlenschutzWasserstoff